Podłoże regulacyjne się zmieniło. Przez lata, lutownice zawierające ołów w pakietach ball grid array (BGA) korzystały z odroczeń RoHS, uzasadnianych ogromnymi wyzwaniami technicznymi podczas przejścia wysokodpornościowych komponentów na alternatywy bez ołowiu. To okno się teraz zamyka. Wyłączenia, które pozwalały na stosowanie lutów cyna-ołów w BGA w określonych zastosowaniach, wygasają na głównych rynkach, zmuszając zespoły sprzętowe do migracji na bezolowiowe rozwiązania. To nie jest odległe zagadnienie. Terminy są skrócone, a konsekwencje sięgają daleko poza zwykłe sprawdzenie zgodności.

Przejście od lutów z ołowiem do bezolowiów jest wydarzeniem związanym z niezawodnością, a nie jedynie z dokumentacją. Podstawowa nauka o materiałach się zmieniła. Zachowanie połączenia lutowego pod wpływem temperatury i mechanicznych naprężeń, wzrost intermetalicznych związków, główne tryby awarii — wszystko jest inne. Zespoły, przyzwyczajone do przewidywalnej, plastycznej wydajności lutów eutekticznych cyna-ołów, muszą teraz poruszać się w trudniejszym, bardziej łamliwym i wyższotemperaturowym świecie stopów SAC. Założenie, że bezolowiowa jest zamiennikiem wtykowym, jest niebezpiecznie błędne i już doprowadziło do awarii w polu, gdzie projektanci nie docenili zmiany.

Wyzwaniem technicznym jest złożona operacyjnie złożoność. Łańcuchy dostaw muszą przejść w ścisłej synchronizacji z projektowaniem. Procedury przeróbek i napraw wymagają nowych profili temperaturowych i szkolenia operatorów. Terminy testów walidacyjnych się wydłużają, ponieważ dane dotyczące niezawodności dla złożeń zawierających ołów nie mogą być po prostu transferowane. Dla produktów z wieloletnimi cyklami kwalifikacji w lotnictwie, medycynie lub motoryzacji, presja jest duża. Opóźnienie rozpoczęcia przejścia może sprawić, że przegapisz okna certyfikacji i stracisz dostęp do rynku.

W PCBA Bester, prowadziliśmy zespoły przez to przejście w różnych branżach, a wzorzec jest spójny. Sukces zależy od podstawowego zrozumienia różnic materiałowych, a następnie od metodycznego planu, który obejmuje projekt, dostawę, produkcję i walidację równolegle. Zespoły, które traktują to jako drobną substytucję, napotkają kosztowne przebudowy i opóźnione wprowadzenia. Te, które podchodzą do tego jako do pełnozakresowego programu inżynierii niezawodności, przechodzą przez to przejście z kontrolowanym ryzykiem.

Okno zwolnień się zamyka

Oryginalna dyrektywa RoHS zakazywała ołowiu w większości elektroniki, ale wyłączyła konkretne wyjątki dla zastosowań, gdzie bezolowiowe zamienniki stanowiły ryzyko techniczne. Lut z ołowiem w wysokodpornościowych BGA wpisywał się w tę kategorię, szczególnie dla komponentów w infrastrukturze telekomunikacyjnej, urządzeniach medycznych i kontrolach przemysłowych, gdzie integralność połączeń lutowych była kluczowa. Wyłączenie to potwierdzało brak w brutalnym zakresie danych terenowych dla stopów bez ołowiu, które posiadała cyna-ołów.

Te wyłączenia wygasają teraz. Unia Europejska określiła jasne daty końcowe, z ramami czasowymi egzekwowania, które zostawiają niewiele czasu firmom nadal projektującym z użyciem komponentów zawierających ołów. Wyłączenie 7(c)-I na przykład wygasło w 2021 roku dla większości kategorii. Inne rynki, w tym Chiny, Japonia i Korea Południowa, podążają podobnymi ścieżkami. Chociaż terminy są rozłożone, cel jest zgodny: otoczenie regulacyjne się zaostrza na całym świecie, a uzasadnienie techniczne dla dalszego stosowania zawierającego ołów zanika.

Praktycznym konsekwencją jest ostateczny termin. Produkty wprowadzane na rynek po wygaśnięciu wyłączenia muszą być bezolowiowe lub podlegać ograniczeniom dostępu do rynku, grzywnom i odrzuceniu w łańcuchu dostaw. Dla zespołów sprzętowych, każdy produkt w fazie rozwoju musi uwzględnić to przejście. Czas ucieka.

Dlaczego skład stopu to nie drobny szczegół

W obliczu tego terminu, instynkt podpowiada, aby traktować przejście jako prostą wymianę materiałów: zamienić BGA z ołowiem na ekwiwalent bez ołowiu, dostosować profil reflow i iść dalej. Ten instynkt spowodował niepotrzebne awarie w produktach użytkowanych na polu. Różnica między eutektikiem cyny-ołowiu a stopami SAC bez ołowiu nie jest przypisem w kartotece; to fundamentalna zmiana w tym, jak formują się połączenia lutownicze, jak reagują na stres i jak degenerują z czasem.

Bezolowiowe stopy — zazwyczaj składają się z cyny, srebra i miedzi (SAC) — są twardsze, bardziej łamliwe i wymagają wyższych temperatur reflow. Nakłada to dodatkowy termiczny stres na płytę, obudowę komponentu i wszystkie otaczające materiały. Związki intermetaliczne, które tworzą się na interfejsie lut-płyta, rosną szybciej i wykazują bardziej łamliwe cechy pęknięcia. To nie są przypadki brzegowe; są to centralne zachowania, które decydują, czy połączenie lutowe przetrwa dziesięć lat w trudnym środowisku, czy zawiedzie w trzy.

Implicacje w łańcuchu dostaw są tak samo natychmiastowe. Producenci komponentów wycofują lutowane BGAs w miarę spadku popytu. Dystrybutorzy zarządzają przejściami w magazynie, co czyni czasy oczekiwania na elementy zawierające ołów nieprzewidywalnymi. Czekanie do ostatniej chwili ryzykuje odkrycie, że preferowany komponent nie jest już dostępny w wersji z ołowiem, co wymusza nieplanowaną przebudowę pod presją czasu.

Horyzonty walidacji wprowadzają końcowe ograniczenie. Produkt zatwierdzony z użyciem ołowianego cyny nie może zakładać takiej samej niezawodności bez nowych testów. Przyspieszone testy trwałości, cykle termiczne i protokoły wibracyjne muszą być powtarzane, ponieważ tryby awarii nie są identyczne. Dla branż z surowymi certyfikacjami, może to oznaczać dodatkowe sześć do dwunastu miesięcy pracy nad walidacją. Dla zespołów opóźniających się, kolizja między tym harmonogramem a terminem rynkowym staje się kryzysem.

Nauka o materiałach w bezolowymi połączeniami lutowniczymi

Luka wydajnościowa zaczyna się od samego stopu. Eutektyczna cyna-ołów (63/37), standard branżowy od dekad, topi się w 183°C i tworzy plastyczne połączenie. Bez ołowiu stop SAC, taki jak SAC305, topi się wokół 217°C. Ta różnica 34 stopni prowadzi do szczytowych temperatur reflow w zakresie 240-250°C, co przekłada się na większy stres termiczny dla każdego materiału w zestawie.

Te wyższe temperatury obciążają podłoże PCB. Standardowe laminaty FR-4 rozszerzają się bardziej, co ryzykuje odkształceniem i odwarstwieniem, szczególnie na płytach z gęstymi komponentami lub grubymi warstwami miedzi. Sam pakiet komponentów również poddaje się większemu obciążeniu. Tworzywa do odlewania i materiały do mocowania diod są narażone na termiczne zmiany, dla których mogły nie być zaprojektowane.

Wyższe temperatury reflow i obciążenia mechaniczne

Wzrost temperatury ma bezpośrednie skutki mechaniczne. Niezgodności rozszerzalności termicznej między pakietem BGA, kulą lutowniczą i miejscem na PCB stają się bardziej widoczne. Naprężenia, które wcześniej można było kontrolować przy reflow cyny-ołowiu, mogą teraz wygenerować wystarczającą siłę, aby pękały połączenia lutownicze lub odkształcały komponenty. Duże BGA są szczególnie podatne, ponieważ zewnętrzne rzędy kul lutowniczych doświadczają największego naprężenia podczas cykli termicznych.

To ogranicza wybór materiałów do płytek. Często konieczne staje się stosowanie laminatów wysokotemperaturowych, aby poradzić sobie z obciążeniem cieplnym. Powłoki powierzchniowe muszą być również rozważone, ponieważ popularne opcje jak OSP mogą zachowywać się inaczej pod profilem bez ołowiu. Nieinwazyjna niklowo-złota immersyjna (ENIG) nadal jest wiarygodnym wyborem, ale kontrola jej grubości staje się ważniejsza, aby unikać kruchych intermetalicznych formacji. Próg temperaturowy, kiedyś wystarczający w procesie z ołowiem, się kurczy. Projektanci muszą uwzględnić zmniejszoną przestrzeń między szczytem reflow a maksymalną dopuszczalną temperaturą wrażliwych komponentów, takich jak oscylatory czy złącza.

Tworzenie związków intermetalicznych i niezawodność długoterminowa

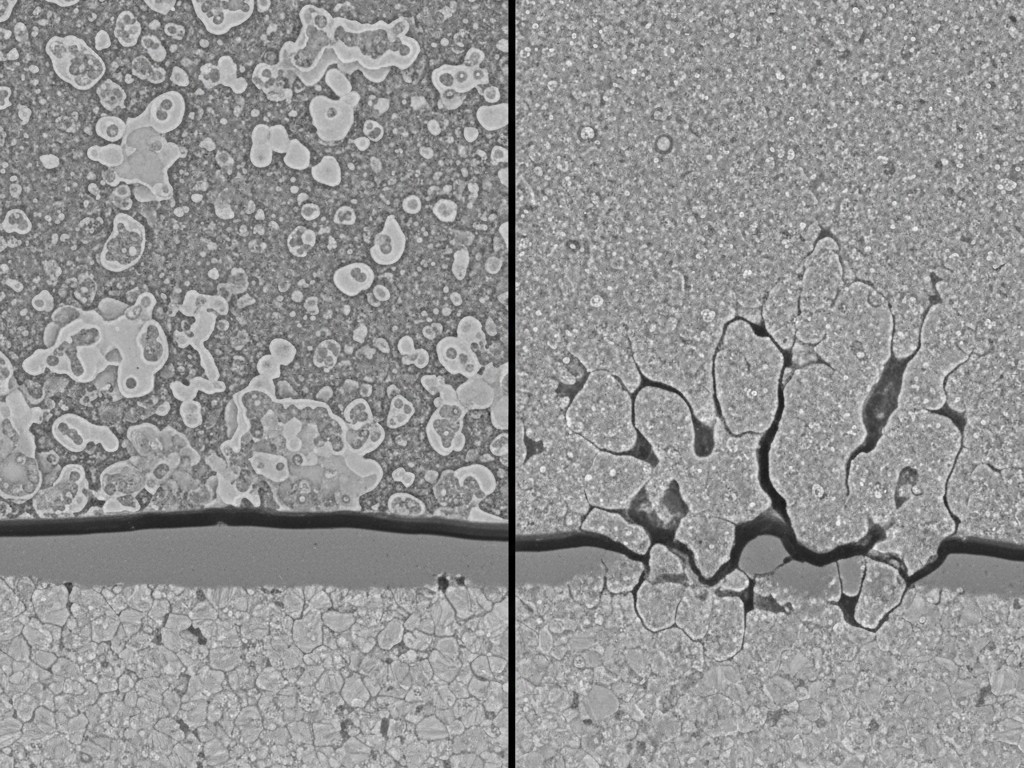

Związki intermetaliczne (IMC) tworzą się na interfejsie lut-metal z miedzią podczas reflow, tworząc stop metalozwałkowy, który czyni połączenie niezawodnym. To, co się liczy, to nie ich obecność, ale ich skład, tempo wzrostu i zachowanie w czasie. Bez ołowiu, lut tworzy inne IMC niż cyna-ołów, a te różnice są kluczowe dla długoterminowej niezawodności.

W połączeniu cyna-ołów dominującym IMC jest stosunkowo plastyczna faza. W połączeniach SAC bez ołowiu, powstaje ten sam główny IMC, ale jego wzrost jest przyspieszony przez wyższe temperatury i brak ołowiu, który działa jako inhibitor wzrostu. Może też rozwinąć się druga, znacznie bardziej krucha faza IMC, szczególnie podczas starzenia w wysokiej temperaturze lub wielu cykli reflow.

Cykliczna zmiana temperatury przyspiesza ten wzrost. Każde wahnięcie temperatury pogrubia warstwy intermetaliczne, tworząc linie osłabienia na interfejsie lut-matyka. Podczas cyklicznego naprężenia, pęknięcia inicjują się i rozprzestrzeniają przez tę kruchą warstwę IMC, a nie przez cały lut. Ten tryb awarii, rzadszy w połączeniach cyna-ołów, oznacza, że lut bez ołowiu może mieć krótszą żywotność zmęczeniową w trudnych warunkach. Dla produktów wysokiej niezawodności z oczekiwaniem na 15- lub 20-letnią żywotność w polu, to przesunięcie w rozkładzie awarii musi być zrozumiane i zwalidowane.

Realności przeróbek i napraw się zmieniają

Naprawa to moment, gdy wzrost temperatury staje się drastycznie odczuwalny. Usunięcie BGA z ołowiem można wykonać przy szczytach temperatury około 220-230°C. Naprawa bez ołowiu wymaga szczytów bliskich 260°C lub wyższych, aby całkowicie przeprowadzić reflow SAC. Ta dodatkowa 30-40°C zbliża zestaw do punktu uszkodzenia wielu materiałów na płytce i sąsiednich komponentów.

Ryzyko uszkodzenia płyty znacznie rośnie. Odwarstwienie i podniesienie padów stają się znacznie częstsze, ponieważ siła adhezji miedzianych padów pogarsza się pod wpływem długotrwałego wysokotemperaturowego obciążenia. Gdy pad unieść się, płyta jest często odrzucana, chyba że akceptowalne są rozległe naprawy przewodami skokowymi — co jest rzadkością w wysokiej niezawodności.

Umiejętności operatora i sprzęt są teraz ważniejsze. Margin błędu jest niezwykle cienki; przegrzanie powoduje uszkodzenia, a niedogrzanie skutkuje zimnymi lutami. Technicy naprawy pracujący na procesach z ołowiem muszą się ponownie szkolić, a starszy sprzęt może brakować odpowiedniego zapasu termicznego lub precyzji do niezawodnej pracy bez ołowiu. Obsługa terenowa dodaje jeszcze jeden poziom złożoności. Mieszanie lutów z ołowiem i bez ołowiu jest niezalecane, co oznacza, że zespoły serwisowe muszą albo magazynować starsze części z ołowiem, albo zatwierdzać pełny proces naprawy bez ołowiu dla płytek, które nigdy nie były do tego zaprojektowane. Żadna z opcji nie jest prosta.

Budowanie planu przejścia, który się utrzyma

Przejście na bezołowiowe BGAs to program międzydziałowy obejmujący projektowanie, łańcuch dostaw, produkcję i walidację. Sukces wymaga tego samego rygoru co wprowadzenie nowego produktu.

Projektowanie i Dobór Komponentów

Przegląd projektu musi rozpocząć się od analizy marginesów termicznych. Czy płyta może wytrzymać wyższe temperatury reflow? Symulacja termiczna może zidentyfikować obszary zagrożone, ale jeśli istniejąca warstwa jest niewystarczająca, może być konieczny redesign z laminatami o wyższym Tg. Dobór komponentów musi priorytetowo traktować części z solidnym pochodzeniem bezołowiowym i sprawdzonymi danymi o niezawodności. Nie wszystkie bezołowiowe BGAs są takie same. Ostatecznie, połączenie wykończenia ścieżek na płycie i stopu kulków BGA musi być potwierdzone testami, a nie założeniami.

Koordynacja łańcucha dostaw i strategia zapasów

Zaangażuj dostawców na wczesnym etapie. Muszą mieć wgląd w harmonogram Twojej transformacji, aby zarządzać stanami magazynowymi i produkcją. Czasy realizacji dla komponentów bezołowiowych mogą się różnić, a zabezpieczenie zobowiązań dostaw jest kluczowe, aby zapobiec brakowi w ostatniej chwili. Podwójne źródła stają się bardziej skomplikowane, ponieważ może to wymagać ponownej kwalifikacji obu dostawców z ich ofertami bezołowiowymi. Timing zapasów to balans między zamówieniem ostatniego zakupu części z zaworami o dużej zawartości ołowiu—a więc ryzykiem przestarzałej zapasów—a zamówieniem zbyt małym, co grozi zatrzymaniem linii produkcyjnej.

Walidacja Procesu Produkcyjnego

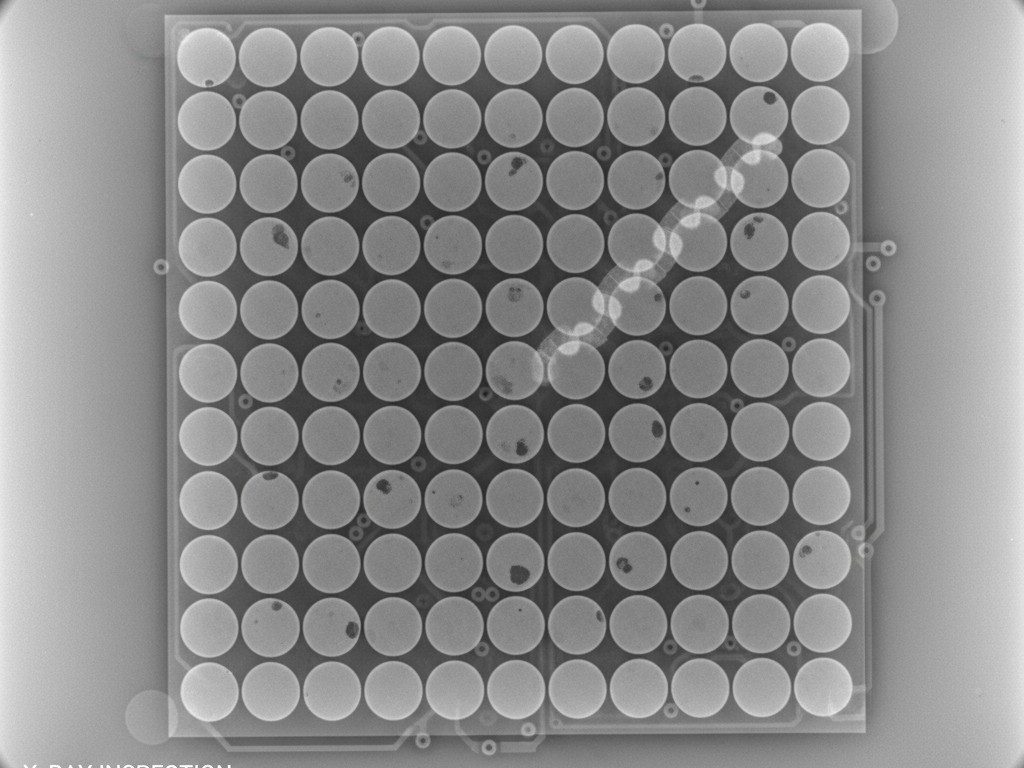

Opracowanie profilu reflow jest pierwszym zadaniem. Profil musi być zoptymalizowany pod konkretne stopowe SAC i masę termiczną płyty, z użyciem termopar na rzeczywistych zespołach, aby zweryfikować temperatury w krytycznych miejscach. Kryteria inspekcji muszą również zostać zmienione. Systemy radiograficzne i automatyczne inspekcje optyczne (AOI) muszą zostać wyregulowane, ponieważ wygląd akceptowalnego połączenia bezołowiowego różni się od zawierającego ołów. Pierwsza wersja produkcyjna, wraz z destrukcyjną analizą fizyczną, jest niezbędna, aby dostroić proces przed przystąpieniem do produkcji masowej.

Testy walidacyjne, których nie możesz odłożyć

Istniejące dane kwalifikacyjne dla produktu zawierającego ołów nie przenoszą się na wersję bezołowiową. Własności materiałów, tryby uszkodzeń i mechanizmy degradacji są wszystkie inne. Testy niezawodności muszą zostać powtórzone.

Wymagane testy zależą od zastosowania, ale cykle termiczne są niemal uniwersalne. Zgodnie z wytycznymi jak IPC-9701, zespoły poddaje się setkom lub tysiącom cykli temperaturowych wybranych tak, aby odzwierciedlały oczekiwane środowisko pola. Testy wibracyjne i mechaniczne wstrząsy są krytyczne dla produktów w dynamicznych środowiskach, ponieważ kruchość lutowania bezołowiowego powoduje, że reaguje ono inaczej na naprężenia mechaniczne. Testy przyspieszonego życia (HALT) mogą być również użyte do szybkiego odnalezienia nowych najsłabszych elementów w projekcie.

Dla produktów w medycynie, lotnictwie, czy motoryzacji, proces ten może zająć rok lub dłużej. Rozpoczęcie tego procesu dopiero po ogłoszeniu terminu końca życia nie pozostawia marginesu na awarie czy redresy. Odroczenie walidacji, ponieważ produkt „wydaje się działać”, to ryzyko związane z niezawodnością w terenie i dostępem do rynku.

Zarządzanie produktami legacy i mieszanym stanem magazynowym

Produkty już w użyciu stanowią unikalne wyzwanie. Serwisowanie systemów używających ołówkowych BGAs wymaga planu wymiany komponentów. Gdy części zawierające ołów przestaną być produkowane, musisz polegać na starannie wyliczonym zapasie lub zakwalifikować ryzykowny proces przeróbki bezołowiowej dla starszych płyt.

W zakładach produkcyjnych i serwisowych, ścisłe segregowanie zapasów jest niezbędne, aby zapobiec przypadkowemu pomieszaniu części zawierających ołów i bezołowiowych. Niedopasowany komponent może stworzyć zespół o nieprzewidywalnym zachowaniu i niezawodności. Wymagane jest jasne oznakowanie i kontrole procesów, aby zachować śledzenie pochodzenia.

Na koniec, wycofanie musi być skoordynowane z cyklem życia produktu. Dla produktu bliskiego końca życia, ostatni zakup części zawierających ołów może być racjonalnym wyborem. Jednak dla każdego produktu z wieloletnią żywotnością, przejście jest nieuniknione. Opóźnianie tylko skraca czas i zwiększa ryzyko.

Koniec wyjątków RoHS dla leadowych BGA nie jest drobną zmianą regulacyjną. To funkcja wymuszająca, która ujawni słabości w projektowaniu, odporności łańcucha dostaw i kontroli procesu. Zespoły, które zaczną wcześnie, potraktują transition jako program inżynierii niezawodności i zweryfikują swoje założenia za pomocą twardych danych, poradzą sobie ze zmianą. Ci, którzy będą czekać, będą reagować, podejmując decyzje pod presją z niepełnymi informacjami. Harmonogram jest ustalony. Wybór należy do nich, jak go wykorzystać.