Globalny łańcuch dostaw to nie czyste, dobrze oświetlone magazyny; to mgła wojny. Gdy autoryzowani dystrybutorzy tacy jak Digi-Key, Mouser czy Arrow wyczerpują zapasy, zespoły zakupowe są zmuszone działać w „szarej strefie” niezależnych brokerów. Tam zasady gry się zmieniają. W autoryzowanym kanale numer części jest gwarancją. Na rynku brokerskim to tylko sugestia.

Ryzyko nie polega tylko na tym, że część nie będzie działać. Prawdziwym niebezpieczeństwem jest to, że będzie działać wystarczająco aby przejść podstawowy test funkcjonalny, tylko po to, by zawieść sześć miesięcy później w respiratorze medycznym lub w kabinie awioniki. W konsekwencji inspekcja przychodząca nie polega na weryfikacji — chodzi o dyskwalifikację. Musisz założyć, że każda rolka, tacka i pasek taśmy jest podejrzana, dopóki nie przejdzie szeregu analiz kryminalistycznych.

Dotyczy to nawet części dostarczonych przez klienta. Istnieje niebezpieczne błędne przekonanie dotyczące „konsygnacji” lub materiałów dostarczonych przez klienta: ponieważ klient je kupił, muszą być bezpieczne. Fałsz. Klienci często są bardziej zdesperowani i mniej doświadczeni niż profesjonalni nabywcy. Jeśli klient poda ci worek układów znalezionych na forum, traktuj te części z taką samą podejrzliwością jak losową partię z Shenzhen.

Halucynacje papierkowe

Dokumentacja to pierwsza linia obrony, ale też najbardziej przepuszczalna. Certyfikat zgodności (CoC) od brokera często jest prawnie i technicznie bezwartościowy. Jeśli ten dokument nie odzwierciedla nieprzerwanego łańcucha dostaw od oryginalnego producenta komponentów (OCM), jest tylko fotokopią obietnicy.

Nie czytaj papierów; przeprowadź ich autopsję. Fałszerze doskonale kopiują loga, ale zawodzą w spójności danych. Sprawdź czcionkę na etykiecie. Producenci tacy jak Texas Instruments czy Analog Devices używają specyficznych, własnościowych czcionek i odstępów dla kodów partii. Jeśli czcionka wygląda jak standardowy Arial lub Times New Roman albo kerning jest nierówny, etykieta jest fałszywa.

Zeskanuj kod kreskowy. Kod 2D DataMatrix lub 1D musi dokładnie odpowiadać tekstowi czytelnemu dla człowieka. Często znajdujemy „leniwe” podróbki, gdzie etykieta mówi „Lot 2245”, ale zeskanowany kod ujawnia „Lot 1809” — fałszerz po prostu skopiował kod z starszej etykiety. Sprawdź też kody dat. Jeśli etykieta twierdzi, że część została wyprodukowana w 2022, ale producent wydał powiadomienie o zakończeniu produkcji (EOL) tego typu opakowania w 2019, część jest duchem. Nie powinna istnieć.

Napięcie powierzchniowe: inspekcja wizualna i sensoryczna

Zanim obejrzysz część pod mikroskopem, użyj nosa. Otwórz worek z barierą wilgoci (MBB) i powąchaj zawartość. Świeżo wyprodukowana elektronika ma neutralny, lekko plastikowy zapach. Części, które zostały „wyprane” — zdjęte z płyt e-odpadów i oczyszczone przemysłowymi rozpuszczalnikami — często pachną ostrym chemicznym zapachem lub stęchłym ozonem i spalonym.

Sprawdź kartę wskaźnika wilgotności (HIC). Jeśli kropka 10% jest różowa, osuszacz jest martwy. To częsta awaria na rynku brokerów, która prowadzi do naruszeń poziomu wrażliwości na wilgoć (MSL). Jeśli ponownie podgrzejesz te „mokre” elementy bez ich pieczenia zgodnie z J-STD-033, wilgoć wewnątrz opakowania zamieni się w parę i pęknie układ scalony — efekt „popcornu”.

Pod wysokiej rozdzielczości cyfrowym mikroskopem (takim jak Keyence VHX lub podobny system) powierzchnia komponentu opowiada prawdziwą historię. Szukaj „śladów świadectwa”. Autentyczne części opuszczają fabrykę z nienagannymi końcówkami. Wyjęte z starych płyt — te odlutowane od starych układów — będą miały mikroskopijne zarysowania na końcówkach od oryginalnego gniazda lub maszyny wprowadzającej. Zwróć też uwagę na ponowne pokrycie cyną. Jeśli powłoka lutownicza wygląda nierównomiernie, grubo lub pęcherzykowato, prawdopodobnie była ręcznie zanurzana, aby ukryć starą oksydację.

Następnie pojawia się kwestia „Nowego Starego Zapasu”. Kupujący często pytają, czy część z kodem daty sprzed pięciu lat jest bezpieczna. Odpowiedź: może. Krzem wewnątrz nie gnije, ale powłoka końcowa tak. Oksydacja na końcówkach może uniemożliwić lutowanie, co skutkuje zimnymi połączeniami. Jeśli kod daty jest starszy niż 24 miesiące, konieczne jest przeprowadzenie testu lutowności.

Rozpuszczalnik i furia: test ponownego oznaczania

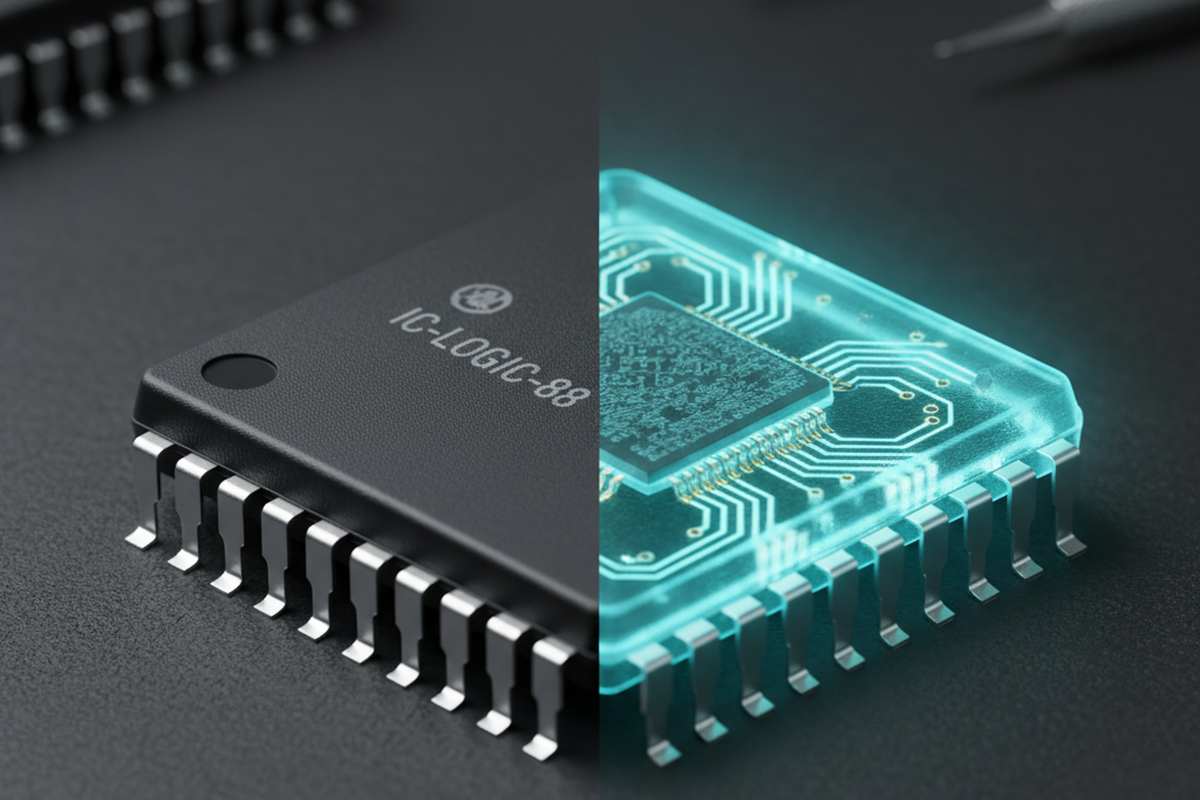

Wizualna inspekcja jest bezsilna wobec „czarnienia”, najczęstszej nowoczesnej techniki fałszerstwa. Oszuści biorą tani, niskosprawny układ (lub zupełnie inną część z tym samym licznikiem pinów), zdzierają oryginalne oznaczenia i pokrywają górę czarną żywicą epoksydową. Następnie laserowo wytrawiają nowy, drogi numer części na tej świeżej powierzchni. Gołym okiem, a nawet pod zwykłym mikroskopem, wygląda to idealnie.

Musisz zniszczyć powierzchnię, aby zobaczyć prawdę.

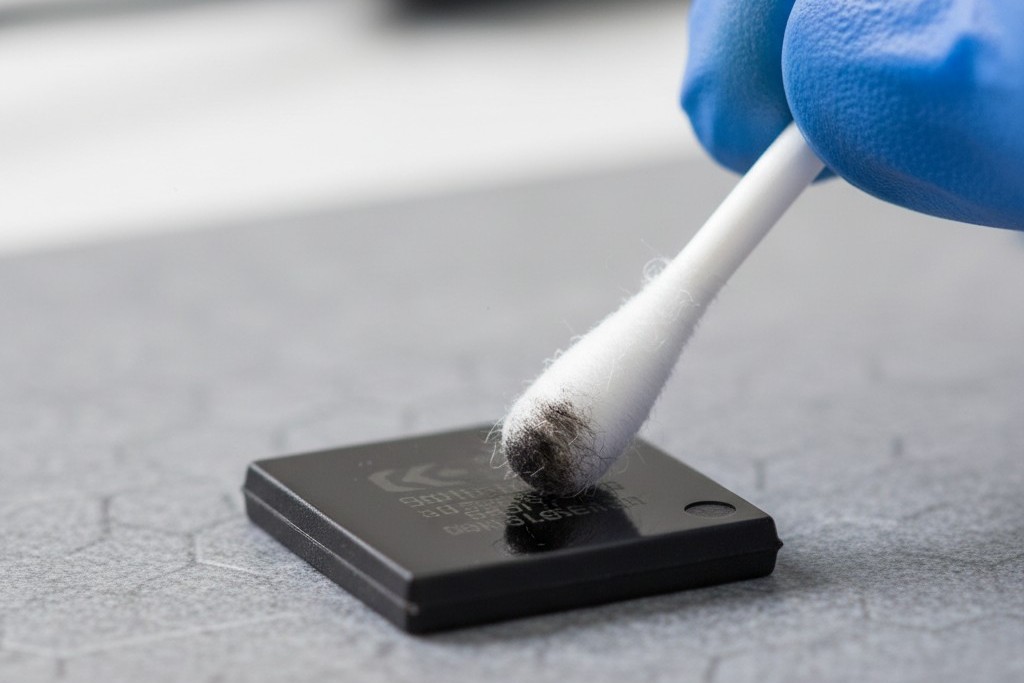

Test odporności na rozpuszczalniki ujawnia to kłamstwo. Standardowy test używa mieszaniny zawierającej aceton lub specjalny środek, taki jak Dynasolve 750. Zanurz patyczek bawełniany w rozpuszczalniku i wytrzyj powierzchnię komponentu z naciskiem. Autentyczna żywica epoksydowa jest utwardzana pod wysoką temperaturą i ciśnieniem; jest nieprzepuszczalna dla tych rozpuszczalników.

Jeśli górna powierzchnia zaczyna się rozpuszczać, staje się lepka lub wyciera się, odsłaniając inną teksturę, oznacza to, że część jest czarniona. Widzieliśmy przypadki, gdy „Klasa konsumencka” o temperaturze znamionowej zmywa się, odsłaniając pod spodem „Klasy przemysłowej” część — lub odwrotnie. W jednym przypadku, z mikroprocesorami STM32, patyczek natychmiast zrobił się czarny, odsłaniając pustą powierzchnię. Laserowe oznaczenie unosiło się na warstwie farby. Gdyby ten układ trafił do deski rozdzielczej samochodu, nie przeszedłby pierwszego testu w słońcu.

Głębokie tkanki: weryfikacja rentgenowska

Chemia wykrywa kłamstwa powierzchniowe, ale tylko promieniowanie rentgenowskie ujawnia oszustwa strukturalne. Fałszerze mogą podrobić etykietę i czarnić opakowanie, ale nie mogą zmienić układu krzemowego wewnątrz.

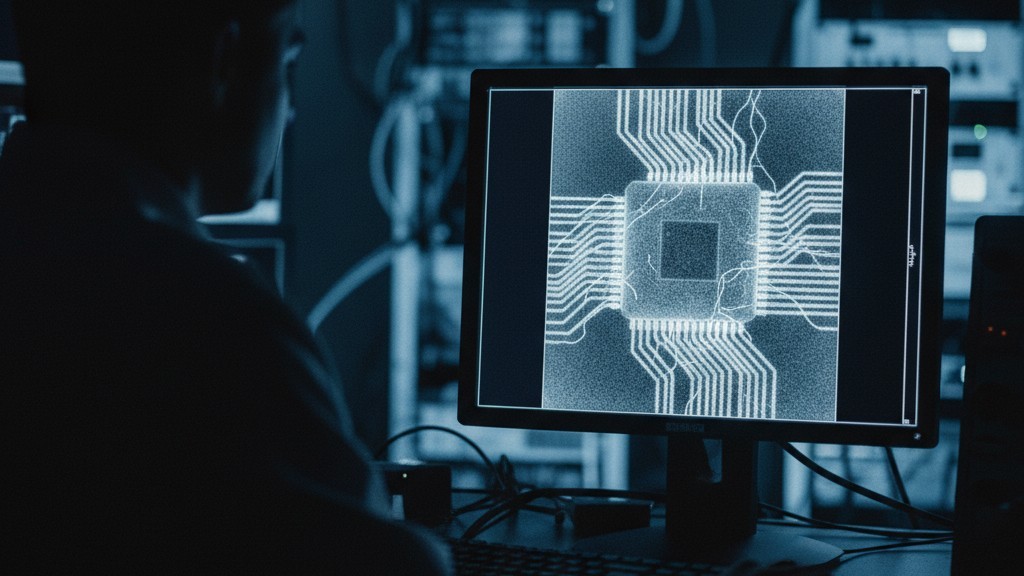

Ta weryfikacja opiera się na metodzie „Złotego Przykładu”. Musisz pobrać znany autentyczny element — być może z starej płyty lub poprzedniego autoryzowanego zakupu — i prześwietlić go promieniami rentgenowskimi obok podejrzanego elementu. Porównaj geometrię układu końcowego i przewody wiązania.

Różni producenci używają różnych wzorów wiązania przewodów. Układ FPGA firmy Xilinx z 2020 roku nie będzie miał takiego samego układu wewnętrznego jak klon wyprodukowany w innej fabryce. Sprawdź rozmiar układu. Jeśli układ podejrzanego elementu jest o 20% mniejszy niż Złoty Przykład, prawdopodobnie jest to układ o mniejszej pojemności, przemalowany, by wyglądał jak droższa wersja.

Niektórzy twierdzą, że funkcjonalny test zastępuje to. „Po prostu podłącz i sprawdź, czy uruchamia się”, mówią. To niebezpieczne błędne przekonanie. Podrabiany lub uszkodzony element może przejść test funkcjonalny dzisiaj. Ale jeśli przewody wiązania są skorodowane lub układ został uszkodzony przez ESD podczas procesu „wyciągania”, ten element jest jak ranny żołnierz. Zawiedzie, ale dopiero po tym, jak zamontujesz go na płycie $5,000 i wyślesz do klienta. Promieniowanie rentgenowskie (zwłaszcza 2D w czasie rzeczywistym lub 3D CT) jest jedynym nieinwazyjnym sposobem na zweryfikowanie integralności przewodów. Pamiętaj, że interpretacja obrazów rentgenowskich to sztuka; przewody wiązania mogą wyglądać na złamane z pewnych kątów z powodu „cieniowania”, dlatego kluczowa jest wiedza operatora, aby uniknąć fałszywych alarmów.

Zwrot „Koń Trojański”

Podejrzenie stosowane wobec nadchodzących części od brokerów musi również dotyczyć RMA (Autoryzacji Zwrotu Towaru). Gdy klient zwraca płytę twierdząc, że jest wadliwa, nie zakładaj, że ma rację. Klienci kłamią, często nieumyślnie, aby ukryć uszkodzenia powstałe podczas obsługi.

Często widzimy zwroty płytek z powodu „defektów reflow”, gdzie pod mikroskopem nóżki obudowy QFP są wygięte w górę. Piece do reflow nie wyginają nóżek do góry; grawitacja ciągnie je w dół. Wygięcie do góry wskazuje na naprężenia mechaniczne — ktoś upuścił płytkę lub wyciągnął ją z uchwytu. Traktując zwroty z taką samą skrupulatnością jak części przychodzące, chronisz zespół produkcyjny przed przyjęciem odpowiedzialności za uszkodzenia.

Koszt pewności

Testowanie jest kosztowne. Pełny zestaw — wizualny, rozpuszczalnikowy, rentgenowski, dekapsulacja, lutowalność — może kosztować tysiące dolarów i zająć dni. Zespoły zakupowe będą narzekać na koszty. Będą narzekać na czas realizacji.

Ale matematyka jest prosta. Rolka fałszywych kondensatorów kosztuje znacznie więcej niż cena faktury $500. Kosztuje Cię 5 000 płytek, które na nich zbudowałeś, godziny techników na poprawki, kary za przestój linii od klienta oraz utratę reputacji, gdy Twój sprzęt zawiedzie w terenie. W świecie o dużej różnorodności i wysokiej niezawodności nie kontrolujemy, by dodać wartość. Kontrolujemy, by zapobiec katastrofie.