Fizyka jest obojętna wobec terminów Twojego projektu. Nie obchodzi cię cel Twojego Bill of Materials i na pewno nie przejmuje się tym, że zaoszczędziłeś dwadzieścia centów na płytkę, pomijając cykl drugorzędnego utleniania. Gdy umieszczasz ślepe w bramce elementu, co często wymaga nowoczesna gęstość, tworzysz naczynie ciśnieniowe. Traktuj to naczynie lekko, jak zwykłe otwory przewodowe, a wytwarzasz mikroskopijną bombę bezpośrednio pod najdroższym silikonem.

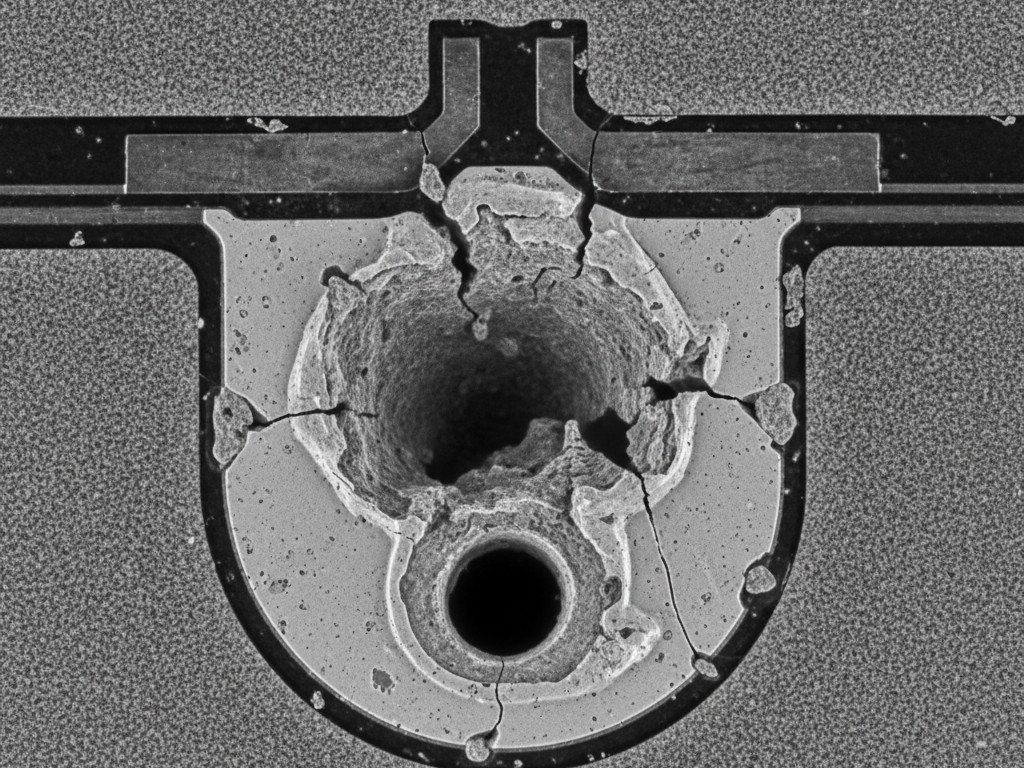

Podczas procesu reflow temperatura przekracza punkt topnienia lutowia SAC305 (około 217°C) i osiąga szczyt blisko 245°C. W tym sześćdziesięciosekundowym okienku, każde wilgoć, spoiwo lub powietrze uwięzione w jego środku będzie się rozprężać. Gazy rozszerzają się agresywnie. Jeśli ślepy w bramce jest tylko „namiotowany” maską lutowniczą, cienka warstwa polimerowa rozciąga się jak balon, aż pęknie. Kiedy pęknie, wyrzuca stopione sodorki leżące na górze. Wynikiem jest krater w połączeniu, podniesiony komponent lub „pustka” wystarczająco duża, by nie przejść inspekcji IPC Klasa 3. To efekt wulkanu. Gaz nie ma dokąd iść, oprócz góry, a ten fakt obniża Twoją niezawodność.

Śmierć psa-kości

Był czas, kiedy można było uniknąć tego problemu, używając „psów-kości” do rozprowadzeń. Rysowałeś krótką ścieżkę od padów BGA do ślepego w bramce, zostawiając pad stalowy i otwór oddzielnie. Epoka ta jest skutecznie skończona dla wysokowydajnych cyfrowych projektów.

Gdy patrzysz na UltraScale+ Xilinx lub wysoką gęstość czujnika z pitch 0,4 mm, geometria do trasowania ścieżki między padami po prostu nie istnieje. Standardowa ścieżka o szerokości 3 mil i odstępie 3 mil wymaga więcej miejsca, niż producenci krzemu Ci dali. Zmuszają Cię do wiercenia bezpośrednio w padzie. Niektórzy inżynierowie, być może trzymający się nawyków z ery pitch 1,27 mm, próbują zmniejszyć pierścienie anularne do niebezpiecznych poziomów, aby utrzymać „psa-kość”, ale walczą z przegranym w bitwie o wydajność. Tolerancja na odchylenie wiercenia w standardowej średniej fabryce w końcu cię ugryzie. Fizyczność i geometria nakazują, by ślepy miał wejście w padzie. Pytanie nie brzmi już „czy”, lecz „jak” wypełniasz to otwór.

Iluzja namiotowania i plombowania

Najczęstszy błąd - i ten, który prowadzi do najkatastrofalniejszych awarii na polu - to założenie, że standardowa maska lutownicza może uszczelnić ślepy w bramce. Często jest ona określona jako IPC-4761 Typ VI, lub „namiotowany i pokryty”. To kusząca opcja, ponieważ nie kosztuje nic dodatkowo; inżynier CAM po prostu zostawia zamknięcie maski nad ślepym w bramce.

Ale maska lutownicza Liquid Photoimageable (LPI) nie jest materiałem strukturalnym. To cienka warstwa farby. Gdy namiotujesz ślepy w padzie, uwięzisz powietrze w rurze. Podczas tego rampowego podniesienia do 245°C powietrze się rozpręża. Maska zmięknie. Ciśnienie wzrośnie, aż przebije się przez topione nakładki lutownicze, tworząc wcześniej wspomniany wulkan. Nawet jeśli nie wybuchnie, bańka gazu może pozostać uwięziona w chłodzącej się lutownica, tworząc masową pustkę, która działa jako izolator cieplny. W praktyce, umieściłeś swój wysokoprądowy procesor na poduszce powietrznej, a nie na ścieżce ciepła miedzi. Namiotowanie to pułapka.

Niektórzy projektanci starają się być sprytni, prosząc o „zatyczone” ślepe w bramce. Uważają, że „zatyczone” oznacza wypełnienie otworu całością. Jednak w terminologii fabryki, „zatkanie” często oznacza tylko wysłanie trochę więcej maski lutowniczej do otworu, aby zablokować światło. Rzadko wypełnia to tłocznię w całości. Co gorsza, tworzy to powierzchnię nieregularną. LPI utwardza się i kurczy, pozostawiając wgłębienie lub zagłębienie w centrum pad'a.

Gdy montażowa firma nanoszone jest pastę lutowniczą na tę wypukłą powierzchnię, obliczenia objętości są błędne. Pasta osadza się w wgłębieniu. Kulka BGA, oczekująca płaskiej powierzchni, musi teraz pokonać przerwę. Prowadzi to do defektów typu „head-in-pillow”, gdy kulka opiera się na padzie, ale nigdy nie nawilża się na nim, tworząc przerywane połączenie, które przejdzie test fabryczny, ale nie przetrwa pierwszego upuszczenia urządzenia przez klienta. Zatyczka nie jest nakrętką, a wgłębienie to defekt, który czeka, by się pojawić.

Jedyna droga ucieczki: Typ VII (VIPPO)

Jedynym rozwiązaniem inżynieryjnym, które respektuje fizykę reflow, jest IPC-4761 Typ VII. W branży jest on znany jako VIPPO (Via-in-Pad Plated Over). Nie jest to pojedynczy krok — to sekwencja operacji produkcyjnych zaprojektowanych tak, aby zamienić otwór z powrotem w płaską, solidną miedzianą pad.'

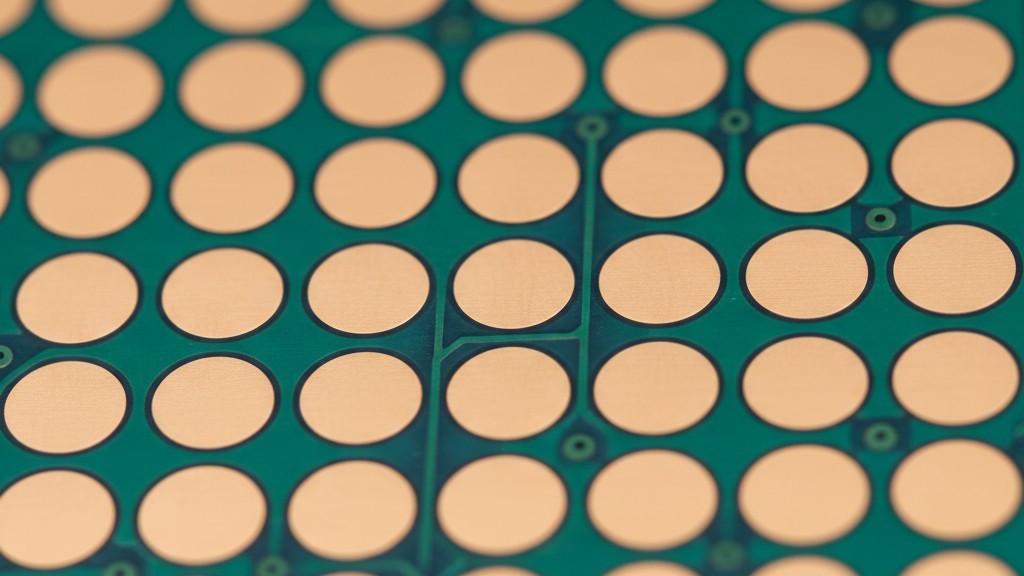

Proces rozpoczyna się po wstępnym wierceniu i pokryciu galwanicznym. Producent wpycha specjalistyczną żywicę epoksydową do cylindra wiązki. To nie jest maska lutownicza; to dedykowany związek wypełniający otwory. Po utwardzeniu płytka przechodzi etap planarizacji — zasadniczo mechanicznego szlifowania, które wyrównuje nadmiar epoksydowej żywicy z powierzchnią miedzi. Na koniec, płytka wraca do zbiornika galwanicznego. Powleka się ją warstwą miedzi, pokrywającą wypełniony i zeszlifowany otwór.

Efektem jest pad, który wygląda i zachowuje się jak cała miedziana powierzchnia. Nie ma otworu, przez który mógłby uciec gaz. Nie ma też zagłębienia, w które mogłaby wniknąć sonda lutownicza. Kula BGA opiera się na idealnie płaskiej, przewodzącej powierzchni. Ciepło z komponentu przechodzi przez miedzianą pokrywę, do ścian pokrycia wiertła i do wewnętrznych warstw. Tworzy to monolityczny pad miedziany, odporny na outgassing.

Planaryzacja jest nieodzowną częścią tego procesu. Jeśli określasz "wypełniony otwór" bez dodawania "zewnętrznego pokrycia i pokrycia galwanicznego," otrzymujesz cylinder pełen żywicy z wystawioną na wierzch żywicą. Lut nie przyczepia się do epoksydowej żywicy. Ostatecznie, otrzymujesz pierścień z miedzi z niezwilżalnym środkiem w centrum, co można uznać za gorsze od zagłębienia. Potrzebujesz pokrycia.

Mity na temat przewodności

Przy określaniu materiału wypełniającego napotkasz niekończącą się debatę: przewodzący vs. nieprzewodzący wypełniacz. Wielu inżynierów intuicyjnie wierzy, że "przewodzący jest lepszy" i określa żywicę nasyconą srebrem lub miedzią, myśląc, że poprawia to wydajność termiczną. Dla standardowych klas niezawodności, jest to prawie zawsze błąd.

Przewodzące pasty mają Współczynnik Ekspansji Termicznej (CTE), który znacznie różni się od otaczającej laminat FR4. Podczas nagrzewania i chłodzenia płytki, rozpręża się ona w jednym tempie (rozszerzalność w osi Z), a wypełniacz przewodzący w innym. Ta nierównowaga powoduje naprężenia na cylindrze miedzianym. Przy wielu cyklach termicznych, wypełniacz działa jak klin, pękając miedziane kolano lub odseparowując pokrycie od ściany otworu.

Nieprzewodzący epoksyd został specjalnie sformułowany, aby dopasować się do CTE standardowych laminatów Tg170 FR4. Porusza się z płytką. A jeśli chodzi o argument termiczny: transfer ciepła w otworze zachodzi głównie przez cylindryczną pokrywę miedzianą, nie przez rdzeń. Różnica w oporze termicznym między otworem nasyconym srebrem a standardowym wypełnieniem epoksydowym jest znikoma dla 95% zastosowań. Dopóki nie prowadzisz 50 amperów prądu stałego, gdzie jedynym kryterium jest rezystancja elektryczna cylindra, ryzyko niezawodności wypełniacza przewodzącego przewyższa teoretyczny zysk. Trzymaj się nieprzewodzącego wypełniacza.

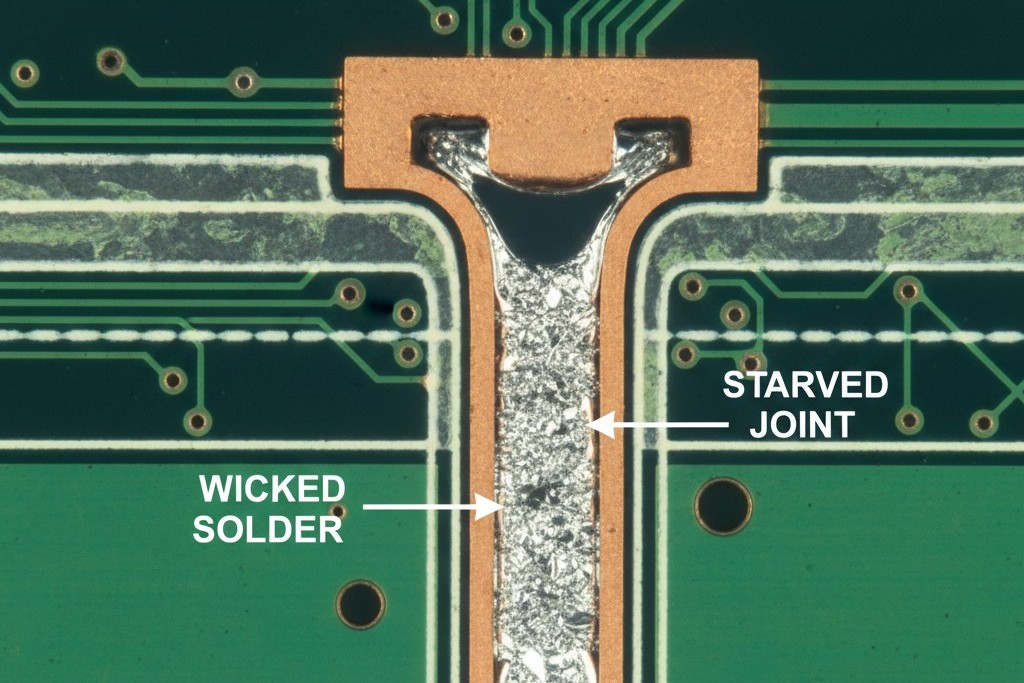

Pisanie notatki Fab

Nie możesz polegać na inżynierze CAM, aby odgadł twoją intencję. Jeśli po prostu pozostawisz otwarte otwory w padach i wyślesz pliki Gerber, sumienna firma zatrzyma pracę. Tania firma przetworzy je jako otwarte otwory, a lut rozpłynie się wewnątrz cylindra podczas montażu, pozostawiając pin komponentu suchy — klasyczny "kradziej lutowia".

Musisz dodać specjalną warstwę lub wyraźny blok tekstu w swoim rysunku produkcyjnym. Musi to być jasno określone. Nie używaj niejasnych terminów jak "zapieczętowany". Użyj standardowej definicji branżowej:

Ten proces zwiększa koszty. W zależności od wielkości produkcji i pracowni, może to podnieść cenę samej płytki o 15% do 30%, ponieważ wymaga dodatkowych cykli galwanicznych i ręcznej planarizacji. Ale nie płacisz za otwór; płacisz za brak wulkanu. Porównaj wzrost kosztu płytki o 20% z kosztem odrzucenia partii produkcyjnej 5 000 sztuk, ponieważ QFN-y unoszą się na pęcherzykach powietrza. Matematyka jest prosta. Fizyka nie negocjuje.

Ten proces dodaje koszt. W zależności od wolumenu i sklepu, może to dodać od 15% do 30% do ceny samej płyty, ponieważ wymaga to dodatkowych cykli pokrywania i ręcznych kroków planaryzacji. Ale nie płacisz za otwór; płacisz za brak wulkanu. Porównaj ten wzrost kosztu płyty o 20% do kosztu wyrzucenia partii produkcyjnej 5000 jednostek, ponieważ QFN-y unoszą się na bąbelkach powietrza. Matematyka jest prosta. Fizyka nie podlega negocjacjom.