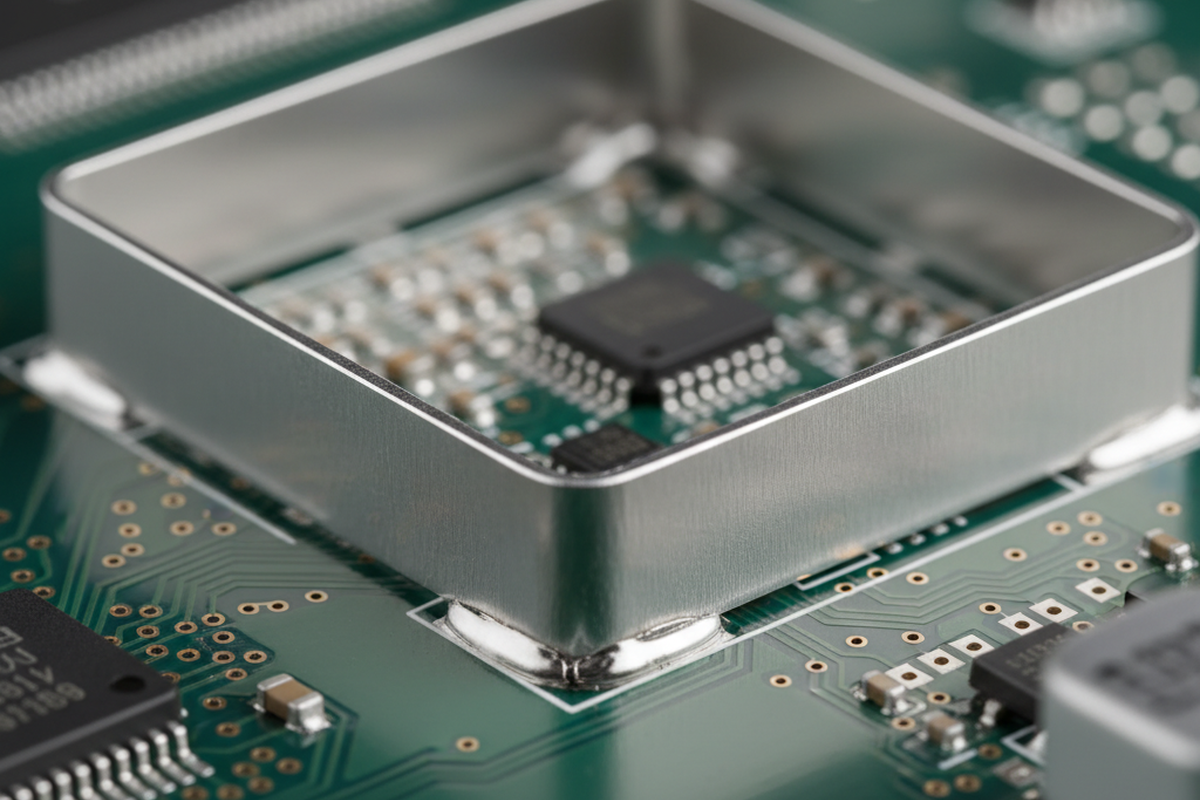

Najniebezpieczniejszym elementem na mieszanej sygnałowo-płytce PCB nie jest BGA, ani QFN z podkładką termiczną. To osłona RF. Podczas gdy inżynierowie spędzają tygodnie na symulacjach dopasowania impedancji i strojenia anteny, sama fizyczna osłona często jest dodawana do projektu jako dodatek — prosty metalowy pojemnik narysowany ciągłą linią pasty lutowniczej na warstwie mechanicznej.

Ten „dodatek” to bomba zegarowa w produkcji. Gdy linia produkcyjna zatrzymuje się, ponieważ 15% płytek nie przechodzi testów wibracyjnych, lub gdy kondensator 0201 tajemniczo się zwarza trzy miesiące po wdrożeniu, winowajcą jest niemal zawsze proces montażu osłony. Problem rzadko wynika z samej skuteczności ekranowania. Wynika z odmowy uznania, że osłona jest ogromnym termicznym rozpraszaczem ciepła i pułapką gazową. Jeśli zaprojektujesz obrys osłony bez poszanowania dynamiki płynów ciekłej cyny, nie budujesz klatki Faradaya. Budujesz generator kuleczek.

Niewidzialny wróg: kuleczkowanie cyny

Mechanizm awarii jest prosty, gwałtowny i mikroskopijny. Gdy drukujesz standardową ciągłą linię pasty lutowniczej dla ramki osłony, tworzy ona mokre uszczelnienie na powierzchni PCB. Podczas przepływu, topnik w paście staje się lotny i musi się ulotnić. W typowym połączeniu komponentu gaz ucieka wokół krawędzi. Ale pod ciężką ścianą osłony z ciągłą linią pasty gaz zostaje uwięziony.

Ciśnienie rośnie aż do skutecznego wybuchu, wyrzucając maleńkie kulki roztopionej cyny spod ściany osłony. To są „kuleczki cyny”. W najgorszych przypadkach — często widywanych w produkcji motoryzacyjnej na dużą skalę — te kuleczki unoszą się po powierzchni płytki na poduszce z topnika. Ostatecznie zaklinowują się pod pobliskimi komponentami, takimi jak pasywne 0201 lub piny układów scalonych o drobnym rastrze, tworząc twardkie zwarcie. Ponieważ kuleczka często jest zaklinowana pod w obudowie komponentu, standardowa automatyczna inspekcja optyczna (AOI) jej nie wykryje. Nawet inspekcja rentgenowska nie jest panaceum; na gęstej płytce z płaszczyznami masy mała kuleczka cyny łatwo ukrywa się w szumie. Jedynym prawdziwym rozwiązaniem jest zapobieganie powstawaniu kuleczek od samego początku.

Aperture Engineering: Błąd 1:1

Najczęstszym błędem w projektowaniu osłon jest relacja 1:1 między miedziową podkładką a otworem w szablonie. Jeśli podkładka ma szerokość 1 mm, inżynier zamawia depozyt pasty o szerokości 1 mm. To błąd. Osłona nie potrzebuje hermetycznego uszczelnienia lutem, aby działać jako blokada EMI; wymaga ciągłości elektrycznej i mechanicznego mocowania.

Aby wyeliminować kuleczkowanie, musisz przerwać uszczelnienie. Otwór w szablonie nigdy nie powinien być ciągłą linią. Zamiast tego musi być segmentowany. Standardowe wytyczne IPC-7525 i praktyczne doświadczenia z linii SMT wskazują na wzór „przerywanej linii” lub „kratki”. Dzieląc depozyt pasty na segmenty z małymi przerwami (zwykle 0,3 mm do 0,5 mm), zapewniasz komin dla ulatniających się lotnych składników topnika. To zmniejsza ciśnienie hydrauliczne podczas przepływu i utrzymuje cynę tam, gdzie powinna być.

Projektanci często się temu sprzeciwiają, obawiając się, że energia RF będzie przeciekać przez szczeliny. Dla standardowych częstotliwości komercyjnych (poniżej 6 GHz) jest to w dużej mierze mit. Długość fali sygnału jest znacznie większa niż szczelina 0,3 mm w lutowaniu. Chyba że pracujesz w ekstremalnych zastosowaniach milimetrowych fal, fizyka fali nie pozwoli jej przejść przez tak mały otwór. Ryzyko zwarcia spowodowanego kuleczką cyny to 100% awaria funkcjonalna; ryzyko przecieku RF przez segmentowane połączenie lutowane jest statystycznie znikome. Priorytetem jest wydajność.

Ponadto musisz zmniejszyć objętość pasty. Osłona stoi na cynie; nie ma wyprowadzeń, które „zanurzają się” w niej. Objętość 1:1 często powoduje, że osłona unosi się lub przechyla (utrata współpłaszczyznowości). Zmniejszenie pokrycia do 50-60% powierzchni podkładki to zwykle optymalny punkt. Dla bardzo wrażliwych układów użycie kształtu otworu „odwróconej tarczy domowej” może odciągnąć nadmiar cyny od wewnętrznej krawędzi osłony, dodatkowo zmniejszając szansę na wewnętrzne kuleczkowanie.

Architektura: problem „czarnej skrzynki”

Poza szablonem, fizyczna architektura ekranu chroniącego determinuje niezawodność urządzenia. Silnie kusi, by użyć osłon jednoczęściowych (pojedyncza tłoczona puszka metalowa przylutowana bezpośrednio do płytki), ponieważ są tańsze i mają niższy profil. Jednak osłona jednoczęściowa zamienia obwód leżący pod spodem w czarną skrzynkę.

Gdy ta puszka zostanie przylutowana, inspekcja wizualna staje się niemożliwa. Co gorsza, czyszczenie jest niemożliwe. Jeśli użyjesz topnika rozpuszczalnego w wodzie lub nawet „no-clean” w wilgotnym środowisku, musisz wziąć pod uwagę, co dzieje się z pozostałościami uwięzionymi pod puszką. Jeśli osłona ma niemal zerową wysokość od podłoża, chemia płukania nie może dostać się pod nią. Resztki topnika pozostają aktywne i gromadzą się wokół wrażliwych ścieżek. Z czasem — zwłaszcza w urządzeniach noszonych na ciele lub medycznych narażonych na ciepło i wilgoć — resztki te prowadzą do wzrostu dendrytów i migracji elektrochemicznej. Obwód sam się zjada.

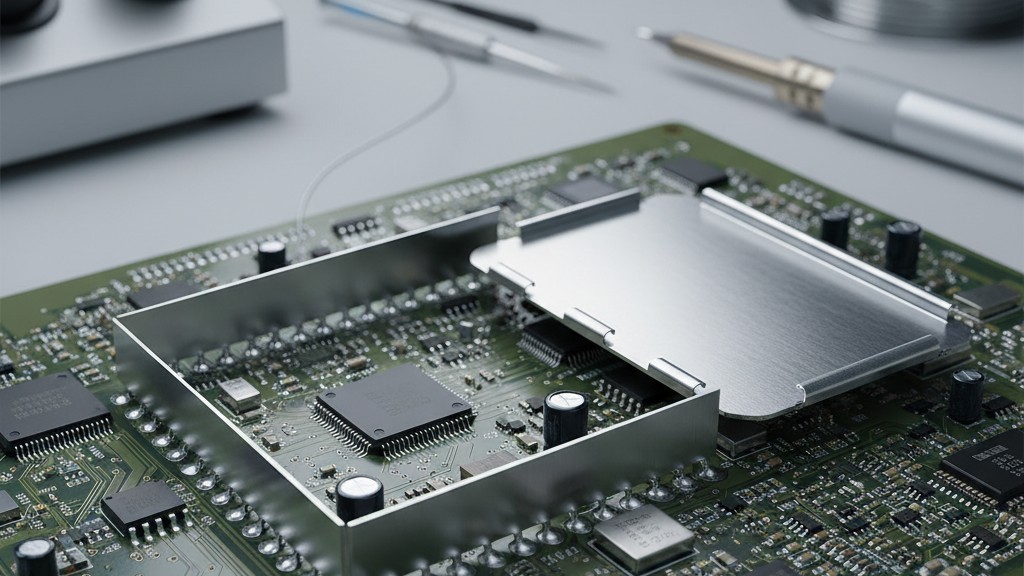

Jeśli niezawodność jest najważniejsza, użyj systemu dwuczęściowego: ramki przylutowanej do płytki i nakładanego wieczka. Pozwala to na pełną inspekcję wizualną przelutowanych połączeń i dokładne oczyszczenie resztek topnika przed nasunięciem wieczka. Tak, koszt części w zestawie materiałowym (BOM) jest wyższy. Ale koszt skasowania gotowej płytki z powodu awarii $0.05 regulatora wewnątrz zamkniętej puszki — wymagającej naprawy nagrzewnicą, która podnosi pady i niszczy PCB — jest nieskończenie wyższy.

Dla prototypowania lub płytek wymagających częstego dostępu rozważ klipsy do ekranów SMT. Te małe sprężynowe stykowe mocowania utrzymują puszkę na miejscu bez ciągłego pierścienia lutowniczego. Całkowicie eliminują ryzyko formowania się grudek, ponieważ nie ma długiej linii pasty, i umożliwiają łatwe zdejmowanie osłony podczas debugowania. Chociaż mogą nie zapewniać takiej odporności na wibracje jak przylutowana ramka w zastosowaniach lotniczych, często są lepsze dla elektroniki konsumenckiej, gdzie możliwość ponownej obróbki jest ukrytym wymaganiem.

Nagrzewanie termiczne

Następnie mamy termodynamikę pieca do rozpływu. Metalowa osłona RF jest w istocie radiatorem. Ma dużą masę cieplną w porównaniu z malutkimi rezystorami i kondensatorami wokół niej. Jeśli profil rozpływu jest agresywny — szybki wzrost temperatury — małe komponenty osiągną temperaturę płynięcia dużo wcześniej niż osłona.

Prowadzi to do „zimnych połączeń”. Pasta lutownicza na padach osłony może się stopić, ale sama ścianka osłony nie jest wystarczająco gorąca, by przyjąć lut. Topnik się wypala, pasta zwilża pad na PCB, ale nie zwilża niklowanej ścianki osłony. Otrzymujesz osłonę siedzącą w basenie zimnego lutu zamiast związanej z nim. Podczas cykli termicznych lub wstrząsów mechanicznych te połączenia pękają natychmiast.

Aby temu zaradzić, profil rozpływu wymaga znacznej „strefy namaczania” — okresu, w którym temperatura w piecu utrzymuje się na stałym poziomie (zwykle między 150°C a 180°C) przez 60–90 sekund. Pozwala to masie cieplnej osłony dogonić resztę płytki. Nie można po prostu zasypać płytki ciepłem; trzeba dać jej namoczyć się, aż metal osłony będzie wystarczająco gorący, by się zwilżyć. Może to spowolnić liczbę jednostek na godzinę (UPH) na linii, ale zapewnia, że połączenie jest metalurgiczne, a nie tylko kosmetyczne.

Lista kontrolna kontroli procesu

Aby zbudować osłonę, która nie zabije twojej wydajności, przestrzegaj tej hierarchii obrony:

- Podziel otwór: Nigdy nie drukuj ciągłej linii pasty. Użyj wzoru przerywanego z odstępami 0,3 mm–0,5 mm, aby umożliwić ujście gazów.

- Zmniejsz objętość: Celuj w pokrycie pastą na poziomie 50-60% w odniesieniu do powierzchni pada.

- Uszanuj masę: Upewnij się, że profil lutowania ma strefę namaczania wystarczająco długą, aby podgrzać ścianę osłony, a nie tylko pastę.

- Projektuj dla rzeczywistości: Jeśli nie możesz wyczyścić pod nim, załóż, że nastąpi korozja, chyba że perfekcyjnie zweryfikujesz topnik i środowisko. Preferuj systemy dwuczęściowe lub klipsy, gdy budżet na to pozwala.

Fizyka nie zważa na twoje terminy. Jeśli uwięzisz gaz, wybuchnie. Jeśli ukradniesz ciepło, lut nie zwiąże. Projektuj proces, nie tylko schemat.