Prawdopodobnie trzymałeś w rękach idealną płytkę. Dotarła kurierem ekspresowym, starannie zapakowana w antystatyczną folię pęcherzykową, pachniała słabo izopropanolem i triumfem. Uruchomiła się za pierwszym razem. LED-y migały w poprawnej sekwencji. Tory napięcia utrzymywały się stabilnie na poziomie 3,3V. Podpisałeś formularz zatwierdzający, zatwierdziłeś serię produkcyjną 5000 sztuk i poszedłeś spać, myśląc, że najtrudniejsze już za Tobą.

Sześć tygodni później stoisz w magazynie, patrząc na palety martwego zapasu. Jednostki produkcyjne zawodzą w rate 15%. Producent kontraktowy (CM) wskazuje na Twój podpis na zatwierdzeniu inspekcji pierwszego artykułu (FAI), twierdząc, że zbudowali dokładnie to, co zatwierdziłeś. Technicznie, mogą mieć rację. Katastrofa nie wynikała z błędnego projektu. Stało się tak, ponieważ „Złoty Przykład” był kłamstwem. Prawdopodobnie był ręcznie montowany lub przerabiany przez mistrza technika, który zrekompensował dryfującą maszynę pick-and-place lub chłodzący piekarnik reflow. Próbka udowodniła, że może działać, ale nie potwierdzała niczego o tym, czy proces był stabilny.

Kłamstwo pola wyboru

Standardowy raport FAI to biurokratyczna tarcza, a nie narzędzie inżynierskie. Zazwyczaj przychodzi jako PDF zawierający listę oznaczeń komponentów — R1, C4, U2 — obok kolumny znaczników zatwierdzenia „Przechodzi”. Ten dokument mówi Ci absolutnie nic. Pole wyboru nie ujawni, że kondensator jest technicznie w tolerancji, ale zbliża się do granicy awarii. Nie powie Ci, że drukowanie pasty lutowniczej było niewystarczające, tylko że jest „wystarczająco dobre”, by wytrzymać pojedynczy test włączenia. To binarne uproszczenie rzeczywistości analogowej.

Gdy opierasz się na binarnym raporcie „Przechodzi/Nie przechodzi”, akceptujesz czarną skrzynkę. Ufasz, że definicja „Przechodzi” od dostawcy pokrywa się z długoterminowym przetrwaniem Twojego produktu. Często tak nie jest. W elektronice konsumenckiej „Przechodzi” może oznaczać, że komponent jest obecny, a połączenie lutownicze jest błyszczące. Ale jeśli budujesz medyczne urządzenia IoT lub czujniki samochodowe, „błyszczące” nie jest miarą. Musisz wiedzieć, czy kondensator 10uF jest faktycznie 10uF, czy może tańsza substytut 8,2uF, która z czasem spadnie i ulegnie awarii, gdy urządzenie się nagrzeje.

To właśnie w tym miejscu niepokój związany z łańcuchem dostaw powinien wywołać żądanie danych, a nie tylko zapewnienia. Jeśli obawiasz się podrabianych części lub cichej substytucji — co jest uzasadnione w obecnym klimacie niedoborów — znacznik nie daje żadnej ochrony. Tylko surowe dane ujawnią zamianę.

Prawda tkwi w driftcie

Prawdziwa weryfikacja inżynierska wymaga zmierzonych wartości. Raport FAI PCBA Bester różni się od standardowego, ponieważ podaje rzeczywiste dane parametryczne z miernika LCR dla elementów pasywnych. Ta różnica może wydawać się subtelna, ale oddziela prototyp, który działa dzięki szczęściu, od produktu działającego zgodnie z zamysłem.

Rozważ scenariusz „Silent Cap Swap”. Określasz wysokiej klasy kondensator Murata z określonym Equivalent Series Resistance (ESR), aby obsłużyć prąd tzw. ripple w zasilaczu. CM, z powodu niedoboru, zamienia go na ogólnodostępny zamiennik z taką samą pojemnością, ale dwukrotnie wyższym ESR. Standardowa kontrola ciągłości mówi „Przechodzenie”. Urządzenie się uruchamia. Ale prąd ripple generuje nadmiar ciepła, gotując płytę od środka na zewnątrz przez trzy miesiące.

Gdybyś miał zmierzone wartości, od razu zobaczyłbyś odcisk palca takiej wymiany. Odczyt z miernika LCR nie tylko potwierdza pojemność; ujawnia także wtórne cechy, które definiują jakość komponentu. Gdy widzisz zestaw 10k rezystorów o dokładnych pomiarach 9,98k, 9,99k i 10,01k, wiesz, że proces jest pod kontrolą. Jeśli odczyty pokazują 9,5k, 10,5k i 9,1k, są technicznie w tolerancji 5%, ale wariacja krzyczy, że taśma jest niskiej jakości lub podajnik maszyny jest niestabilny.

Te dane pozwalają podjąć decyzje zanim płyty jeszcze dotrą. W projektowaniu wysokiej częstotliwości RF, na przykład, wartości indukcyjności w sieci dopasowującej są krytyczne. Jeśli raport FAI pokazuje, że induktory konsekwentnie odczytują wartość na dolnej granicy tolerancji — powiedzmy 1,8nH zamiast 2,0nH — możesz dostosować wartości kalibracji firmware, aby zrekompensować to jeszcze przed rozpakowaniem sprzętu. Przestajesz reagować na awarię i zaczynasz inżynierię wokół znanego zmiennego.

Niewidzialne połączenie lutownicze

Wizualna inspekcja jest funkcjonalnie bezużyteczna dla nowoczesnej elektroniki. Jeśli twoja płytka zawiera balonową siatkę (BGA) lub pakiet Quad Flat No-Lead (QFN), nie możesz zobaczyć najbardziej krytycznych połączeń. Są ukryte pod obudową komponentu. Technik z mikroskopem może zbadać zewnętrzny filet QFN, ale nie zobaczy podłoża uziemiającego pod spodem, które odpowiada za 80% rozproszenia cieplnego.

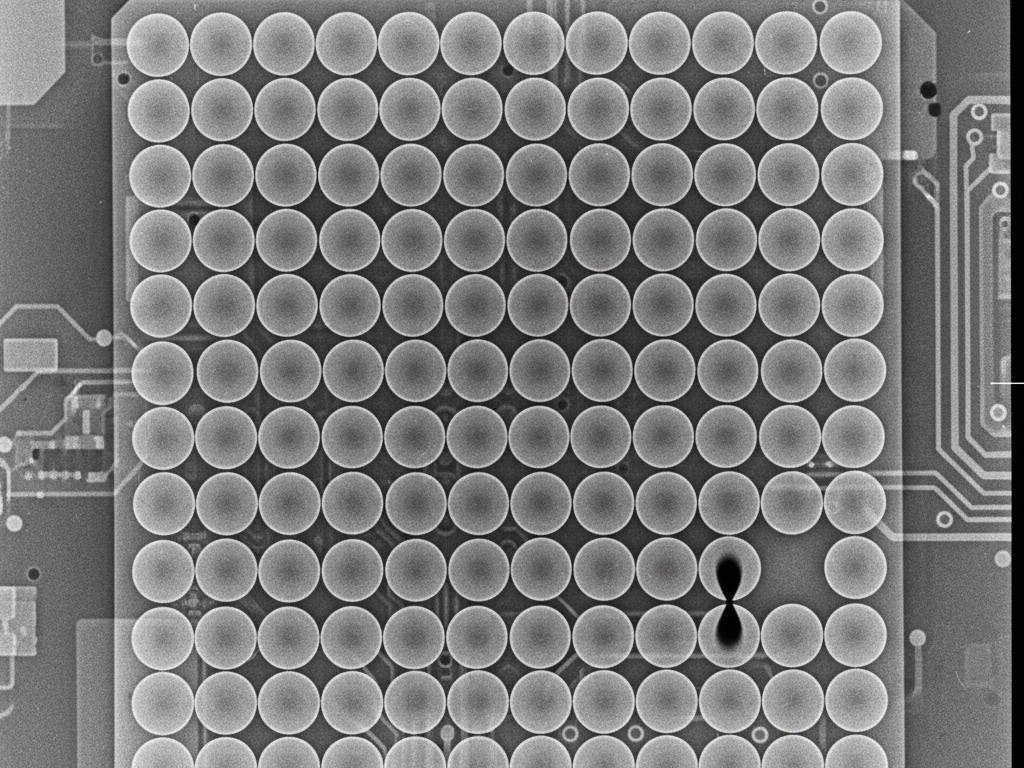

Musisz wymagać przejrzystości rentgenowskiej. Bez tego ryzykujesz profil reflow. Powszechny defekt w BGA to awaria „head-in-pillow”, gdzie kulka lutownicza odkształca się, ale nie zespaja się w pełni z pastą. Pod względem elektrycznym, może to na pierwszy test czy prototyp zadziała. Ale po cyklu termicznym — włączaniu i wyłączaniu urządzenia kilkadziesiąt razy — połączenie pęka, a płytka przestaje działać. To jest główną przyczyną uciążliwych „przerywanych awarii”, które dręczą jednostki w terenie, gdy urządzenie działa do momentu, gdy je stukniesz lub podgrzejesz.

Odpowiedni raport FAI zawiera automatyczne zdjęcia z inspekcji rentgenowskiej i, co istotne, dane o procentowym wypełnieniu pustkami. Standard IPC-A-610 pozwala na pewne pustki (bąbelki gazowe w soldzie) — zazwyczaj do 25%, w zależności od klasy. Nie potrzebujesz zerowych pustek; fizyka rzadko pozwala na perfekcję. Ale musisz wiedzieć, czy masz 5% czy 24%. Jeśli raport pokazuje, że twój główny FPGA ma 22% pustek na kulkach zasilających, ta płyta jest tykającą bombą zegarową, nawet jeśli przeszła test funkcjonalny. Zdjęcia rentgenowskie zamieniają proces „czarna skrzynka” w ocenę ryzyka ilościowego.

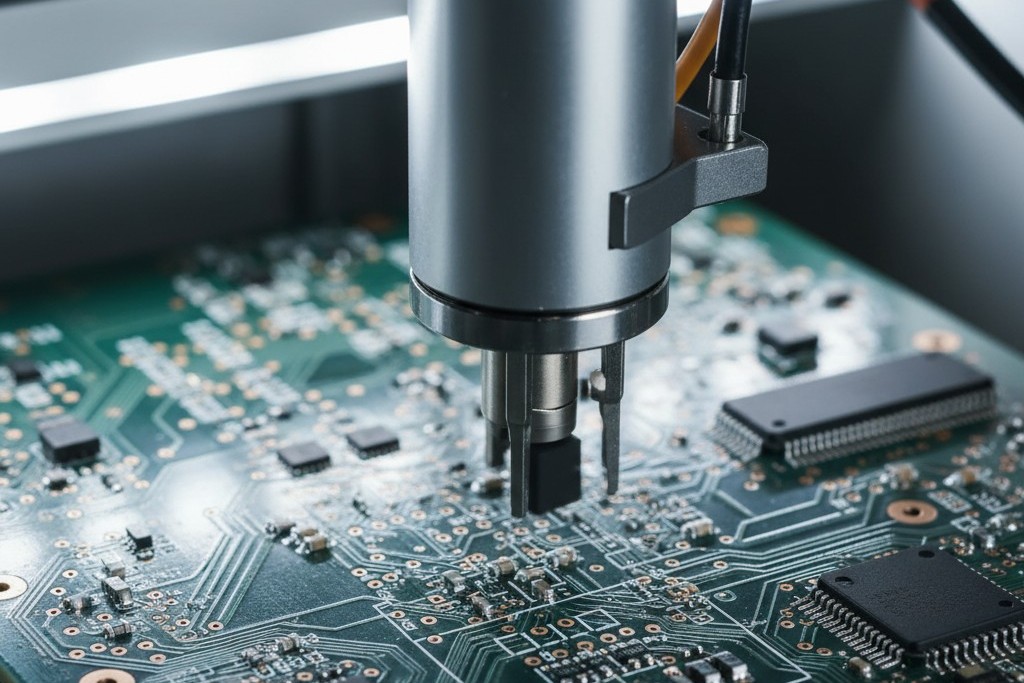

Weryfikując maszynę, a nie rękę

Ostatecznym celem inspekcji pierwszej sztuki (FAI) nie jest weryfikacja, że jeden działa na pokładzie. To sprawdzenie, że maszyna może wyprodukować 5000 z nich bez udziału człowieka. Pułapka „Złotego Próbki” działa, ponieważ wykwalifikowany człowiek może naprawić błędy maszyny na pojedynczej jednostce. Mogą ręcznie poprawić rezystor tombstoned 0402, przepływać zimny styk za pomocą stacji gorącego powietrza i czyścić pozostałości lutownicze do momentu, gdy będą wyglądały idealnie.

Musisz zobaczyć surowe dowody rozmieszczenia maszyny. Szukaj zdjęć, które pokazują wyrównanie komponentów względem padów zanim obrazów reflow lub obrazów automatycznej inspekcji optycznej (AOI) w wysokiej powiększeniu. Jeśli części są konsekwentnie nachylone o 10 stopni w lewo, maszyna do pick-and-place się odchyliła. Człowiek może je lekko przesunąć z powrotem na miejsce do próbki, ale maszyna tego nie zrobi podczas produkcji.

Przeglądając FAI, kontrolujesz proces. Szukasz dowodów na to, że taśma magazynowa została poprawnie załadowana, że rozmiar dyszy był odpowiedni dla pakietu, oraz że temperatury stref pieca reflow odpowiadały profilowi. Jeśli dostawca nie może dostarczyć danych potwierdzających wykonanie pracy przez maszynę, załóż, że próbka została ręcznie zmontowana.

Inżynierska proaktywność

Jeśli to czytasz, już wiesz, na co w skrócie oznacza akronim FAI. Ważne jest przesunięcie myślenia z „otrzymania towarów” na „otrzymanie danych”.

Traktuj raport FAI jako narzędzie do debugowania, a nie dokument wysyłkowy. Kiedy otrzymujesz raport Bester PCBA z wypełnionymi wartościami pomiarów, mapami gęstości rentgenowskiej i zdjęciami precyzyjnego montażu o wysokiej rozdzielczości, trzymasz wskaźniki zdrowia całej przyszłej produkcji. Użyj tych danych, aby ograniczyć tolerancje, wyregulować zarządzanie termiczne lub wykluczyć dostawcę komponentów wysyłającego części poza parametry. Koszt analizy pliku PDF to minuty; koszt poprawki 5000 jednostek to wydarzenie kończące karierę.