Najniebezpieczniejsza paczka na dokach odbiorczych to nie ta, która jest wyraźnie uszkodzona. To ta, która wygląda idealnie. Standardowa torba z barierą wilgoci (MBB) przychodzi próżniowo zamknięta, etykieta jest wyraźna, a kod daty wygląda na aktualny. Dla niewprawnego oka — lub pośpiesznego agenta zakupowego — ten komponent jest „suchy”. Ale fizyka transmisji pary wodnej często mówi inną historię.

Ciśnienie próżniowe to stan mechaniczny, a nie bariera wilgoci. Torba może być odessana do idealnej próżni, a mimo to mieć wskaźnik transmisji pary wodnej (MVTR), który pozwala wilgoci przenikać przez plastik przez miesiące przechowywania. Gdy ta woda dostanie się do środka, nie osiada na powierzchni; adsorbuje się w higroskopijnym plastikowym encapsulancie samego komponentu. Podczas procesu lutowania, gdy temperatura osiąga 240°C lub więcej, uwięziona mikroskopijna woda natychmiast zamienia się w przegrzaną parę, rozszerzając się około 1600 razy w stosunku do pierwotnej objętości cieczy.

Efektem jest „popcorning” — wewnętrzne rozwarstwienie, które zrywa połączenia przewodów lub pęka układ scalony. Często nie widać tego z zewnątrz. Czasem część przejdzie testy elektryczne dziś, by zawieść w terenie po trzech miesiącach. Szczelność torby to iluzja; liczy się tylko chemia wewnątrz.

Karta wskaźnika wilgotności: jedyny świadek

Po przecięciu tego zamknięcia masz dokładnie jeden wiarygodny punkt danych: kartę wskaźnika wilgotności (HIC). Ten mały kawałek papieru, impregnowany dichlorowodorkiem kobaltu lub podobnymi chemikaliami wrażliwymi na wilgotność, jest jedynym świadkiem środowiska, któremu komponent był poddany od momentu zapakowania.

Dokumenty i certyfikaty zgodności (CoC) mogą być fałszowane lub po prostu oderwane od rzeczywistości. Broker w Shenzhen może przepakować rolkę mikrokontrolerów MSL 3, które leżały na półce przez dwa lata, zapakować je próżniowo w nową torbę z nowym pakietem osuszacza i nakleić na pudełko etykietę „Nowe”. Ale często zapominają najpierw wypiec części lub używają taniej karty HIC, która reaguje zbyt wolno.

Gdy otworzysz tę torbę, natychmiast spójrz na HIC. Nie czekaj. Wilgotność otoczenia w twoim zakładzie zacznie zmieniać plamki na różowe w ciągu minut, niszcząc twoje dowody.

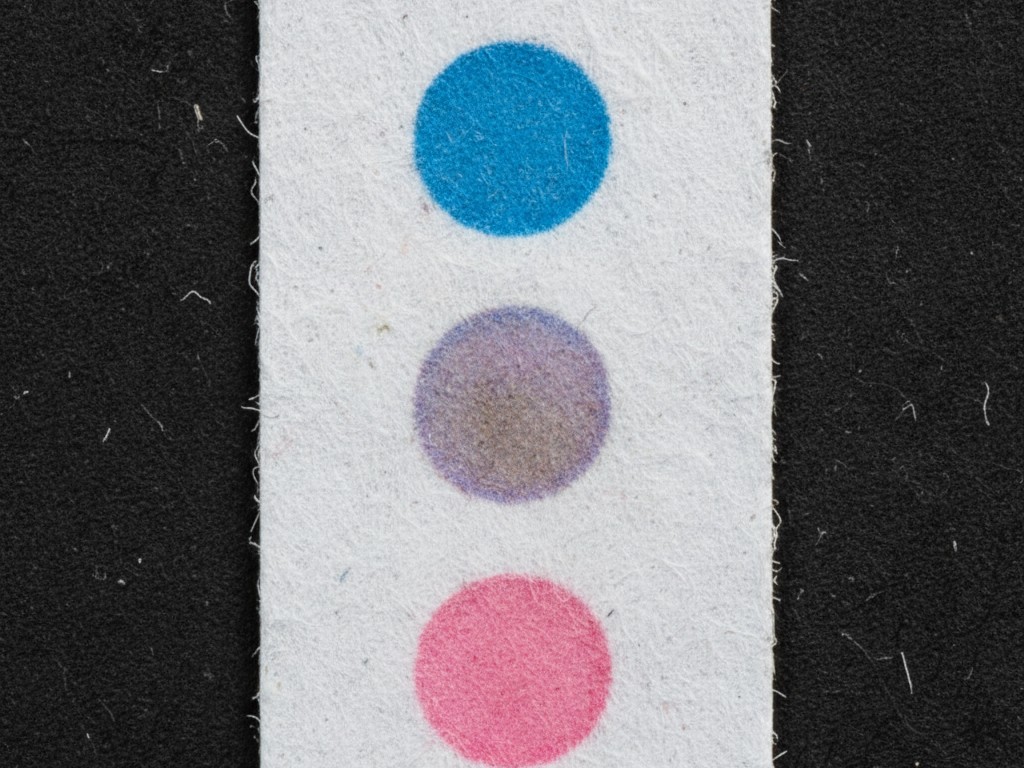

J-STD-033D jest jednoznaczne, a jednak tutaj popełnia się najwięcej błędów na hali produkcyjnej. Patrzysz na plamkę 10% (dla standardowej pracy) lub 60% (dla kontroli starszych), ale istnieje tu niebezpieczna szara strefa. Plamka powinna być niebieska dla suchego i różowa dla mokrego. W rzeczywistości często widzisz „lawendowy”. To niejednoznaczny, zamazany fiolet, który sugeruje, że osuszacz pracuje ciężko, ale zawodzi.

Jeśli widzisz lawendowy na plamce 10%, załóż, że części są mokre. Nie pozwól, by presja produkcji przekonała cię, że „jest wystarczająco blisko niebieskiego”. Jeśli kolor przesunął się choć trochę od wzorcowego odcienia, komponent wchłonął wilgoć. Osuszacz jest nasycony. Margines bezpieczeństwa zniknął.

Bądź szczególnie ostrożny, jeśli masz do czynienia z niezależnymi dystrybutorami lub brokerami. Częstą pułapką jest sytuacja, gdy broker bierze części narażone na nieznaną wilgotność, szczelnie je pakuje i natychmiast wysyła. Jeśli czas transportu jest krótki (2-3 dni), HIC może nie zdążyć się w pełni wyrównać i zmienić na różowy, nawet jeśli części są mokre. Jeśli data zamknięcia torby to wczoraj, ale części pochodzą z 2019 roku, HIC mówi ci o stanie powietrze w worku, nie wilgoć w części. W takich przypadkach nawet niebieski HIC budzi podejrzenia.

Kompleks utleniania: piec czy nie piec?

Gdy zidentyfikujesz mokrą część, czy to za pomocą różowego HIC, czy zerwanej plomby, odruchową reakcją jest „po prostu ją upiec”. Większość kierowników produkcji uwielbia pieczenie w 125°C. Jest szybkie. Według tabel J-STD-033D, często można wysuszyć standardową paczkę o normalnej grubości w ciągu 24 do 48 godzin w tej temperaturze. Pasuje to do przerwy weekendowej: włóż rolki w piątek, a w poniedziałek rano są gotowe do montażu.

Ale ta szybkość ma poważny ukryty koszt: utlenianie.

Produkcja elektroniki to nieustanna walka z dwoma wrogami: wilgocią i tlenkami. Pieczenie w 125°C zwalcza wilgoć, ale agresywnie sprzyja utlenianiu. Jeśli twoje komponenty mają powłokę OSP (Organic Solderability Preservative), pieczenie w wysokiej temperaturze zniszczy tę ochronną warstwę. Warstwa organiczna ulega rozkładowi, odsłaniając miedź pod spodem na działanie gorącego powietrza. Gdy wyjmiesz te części, ich wyprowadzenia lub pady mogą wyglądać dobrze gołym okiem, ale utworzyła się na nich gruba warstwa tlenku.

Gdy te utlenione części trafią na linię SMT, topnik w paście lutowniczej będzie miał trudności z przebiciem się przez tę barierę tlenkową. Zobaczysz problemy z zwilżaniem, defekty typu head-in-pillow na BGA lub słabe połączenia lutownicze, które nie przejdą testów upadku. W zasadzie wymieniłeś defekt wilgoci (popcorning) na defekt lutowności (brak zwilżania). Dla komponentów z powłokami cyny/ołowiu lub czystej cyny ryzyko jest mniejsze, ale nadal obecne, zwłaszcza dla części o drobnym rastrze, gdzie wzrost związków międzymetalicznych może pogorszyć niezawodność połączenia.

Jedynym technicznie poprawnym sposobem na uratowanie mokrych komponentów z wrażliwymi powłokami jest „pieczenie w niskiej temperaturze”. Zazwyczaj oznacza to 40°C przy wilgotności względnej (RH) poniżej 5%. To jest boleśnie powolne. Mówimy o czasach pieczenia liczonych w tygodniach, nie godzinach — czasem nawet do 79 dni dla grubych pakietów (zobacz Tabelę 4-1 w standardzie dla oszałamiającej liczby zmiennych grubości a MSL).

Ale 40°C jest łagodne. Wypędza cząsteczki wody, nie przyspieszając reakcji chemicznej powodującej utlenianie, zachowując lutowność wyprowadzeń. Jeśli masz do czynienia z drogim krzemem lub trudno zastępowalnymi częściami vintage, cierpliwość jest jedyną skuteczną kontrolą inżynieryjną.

Czas życia na podłodze i mit „resetu”

Gdy części są suche i na podłodze, zegar zaczyna tykać. To jest „Czas życia na podłodze” — dopuszczalny czas ekspozycji określony przez poziom wrażliwości na wilgoć komponentu (MSL). Część MSL 3 daje 168 godzin. Część MSL 5a daje tylko 24 godziny.

Na wielu liniach produkcyjnych utrzymuje się mit, że można „zresetować” ten zegar, po prostu wkładając rolkę z powrotem do suchej szafy na kilka godzin. To nieprawda. Sucha szafa (utrzymująca części przy <5% lub <10% RH) tylko zatrzymuje zegarek; nie cofa go. Jeśli część MSL 5a była na zewnątrz przez 10 godzin, a potem włożysz ją na noc do suchej szafy, to następnego ranka nadal ma 10 godzin nagromadzonej ekspozycji. Nie wraca do zera.

Aby faktycznie zresetować czas życia podłogi do zera, musisz wypiec element zgodnie ze standardem. Jak właśnie ustaliliśmy, wypiekanie to proces destrukcyjny, który zużywa budżet lutowności komponentu. Nie można wypiekać elementu w nieskończoność; zazwyczaj masz jedną szansę, zanim wyprowadzenia będą zbyt zniszczone, by lutować je niezawodnie.

Wymaga to poziomu dyscypliny procesowej często brakującej w środowiskach o dużej różnorodności. Operatorzy muszą z religijną dokładnością rejestrować czas wyjęcia i włożenia. Jeśli szpula zostanie pozostawiona na wózku podajnika na weekend, ponieważ ktoś zapomniał zeskanować ją z powrotem do wieży suszącej, nie możesz „zgadywać”, że wilgotność była niska. Musisz założyć najgorszy scenariusz. Jeśli wilgotność w obiekcie wzrosła do 60% RH podczas wyłączonych świateł, te części są teraz podejrzane.

Koszt czujności

Wdrożenie ścisłej kontroli wilgotności — prawidłowa inspekcja HIC, odmowa przyjęcia „lawendowych” kropek oraz naleganie na wypiekanie w niskiej temperaturze dla wrażliwych wykończeń — uczyni cię niepopularnym. Spowalnia to przyjęcia. Opóźnia serie produkcyjne, gdy części leżą w piecu o temperaturze 40°C przez miesiąc.

Ale rozważ alternatywę. Pojedyncze rozwarstwienie wywołane wilgocią w BGA często jest niewykrywalne, dopóki płytka nie zostanie w pełni zmontowana i włączona. Albo co gorsza, przechodzi test fabryczny i zawodzi u klienta, gdy cykle termiczne propagują mikropęknięcie. Koszt złomowania w pełni zmontowanego PCBA lub obsługi wycofania z rynku przewyższa koszt szafy suszącej lub opóźnienia harmonogramu. W kontroli MSL paranoja nie jest wadą charakteru. To warunek konieczny dla wydajności.