Gdy światło LED zaczyna słabnąć przedwcześnie, inżynierskim instynktem jest winienie sterownika. Reguluj natężenie prądu, ulepszaj PWM do ściemniania, optymalizuj termiczne cofanie. To znane mechanizmy, które wywołują mierzalne zmiany podczas testów. A jednak diody LED nadal ulegają pogorszeniu szybciej niż przewidywano. Krzywe utrzymania lumenów opadają. Uszkodzenia w terenie się nagromadzają. Ten cykl powtarza się, ponieważ interwencja celuje w objaw, podczas gdy przyczyna źródłowa — zatrzymane ciepło w złączu LED — pozostaje niezmieniona.

Obniżenie lumenów jest fundamentalnie zjawiskiem termicznym. Efektywność diody LED spada, gdy temperatura jej złącza wzrasta, a żadna finezja elektryczna nie zmieni tej fizycznej rzeczywistości. Ciepło musi być odprowadzane, a główną drogą ucieczki jest montaż mechaniczny: stos termiczny od diody do radiatora. W tym stosie dwa czynniki mają większy wpływ na długoterminową wydajność niż jakiekolwiek ustawienia sterownika. Pierwszym jest materiał interfejsu termicznego pomiędzy metalową płytą PCB a radiatorem. Drugim jest proces produkcji, który łączy zespoł LED z MCPCB, szczególnie czy stosuje się odparowanie pod próżnią, by wyeliminować pustki. To nie są drobne detale, które można optymalizować później; to podstawowe decyzje, które decydują, czy budżet termiczny produktu jest realistyczny, czy też czystą fikcją.

Ten artykuł mówi, dlaczego wybór materiału interfejsu termicznego i odparowanie pod próżnią muszą mieć pierwszeństwo. Rozłożymy na części kompletny stos termiczny, wyjaśnimy, jak pustki sabotują transfer ciepła i zdefiniujemy realistyczne limity pustek dla oświetlenia, które ma służyć na dłużej.

Obniżanie lumenów to problem termiczny, nie elektryczny

Obniżenie lumenów opisuje spadek świetlnej efektywności diody LED, gdy warunki pracy się nasilają. Na poziomie półprzewodnika jest to czysto kwestia temperatury. Gdy temperatura złącza diody LED wzrasta, efektywność generowania fotonów spada. Mechanizmy obejmują złożoną fizykę, taką jak przepełnienie nośników czy rekombinacja Augera, ale wynik jest prosty: gorętsza dioda LED generuje mniej lumenów na wat.

Obwody sterowników wpływają na temperaturę złącza tylko pośrednio, kontrolując moc wydzielaną w diodzie. Obniżenie prądu zasilania zmniejsza moc i ciepło, co poprawia efektywność — to zasada za algorytmami termicznego cofania. Ale to podejście jest środkiem obronnym, nie rozwiązaniem; poświęca się jasność, by uniknąć przegrzania termicznego. Podstawowe wyzwanie pozostaje. Dla dowolnej jasności konieczne jest przekształcenie określonej mocy w diodzie, a powstałe ciepło musi uciec. Jeśli ścieżka termiczna jest zablokowana, temperatura złącza wzrośnie, efektywność spadnie, a sterownik może tylko zaakceptować obniżenie lumenów lub ściemnić światło.

Projekt termiczny jest kluczowy. Temperatura złącza określa efektywność, niezawodność i czas pracy. Optymalizacja sterownika ma sens dopiero po tym, jak stos termiczny jest tak zaprojektowany, aby utrzymać temperaturę pod kontrolą w warunkach rzeczywistych. Priorytetowanie poprawek elektrycznych nad projektem termicznym jest odwróceniem łańcucha przyczynowego.

Stos termiczny: każda warstwa między złączem a otoczeniem

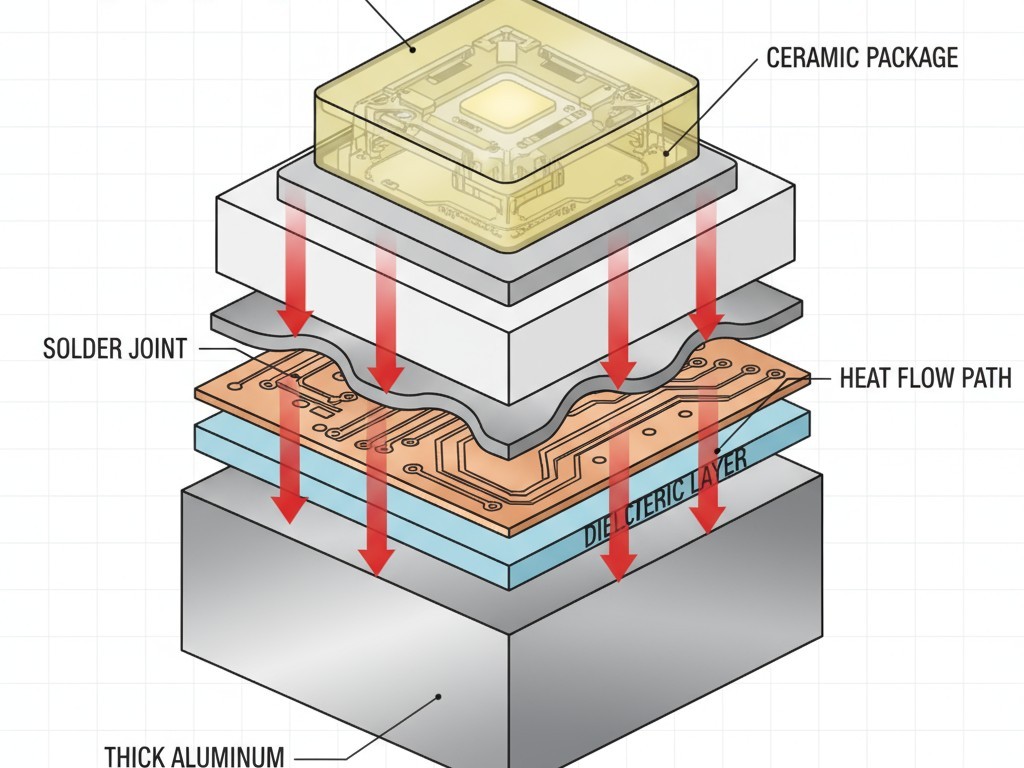

Ciepło przepływa z złącza LED przez szereg warstw materiałów i interfejsów w drodze do otwartego powietrza. Każda warstwa stawia opór termiczny, a suma tych oporów określa całkowity wzrost temperatury. Zrozumienie tego stosu ujawnia, gdzie decyzje projektowe i produkcyjne mają największy wpływ.

Złącze do podstawy MCPCB: opory wewnętrzne

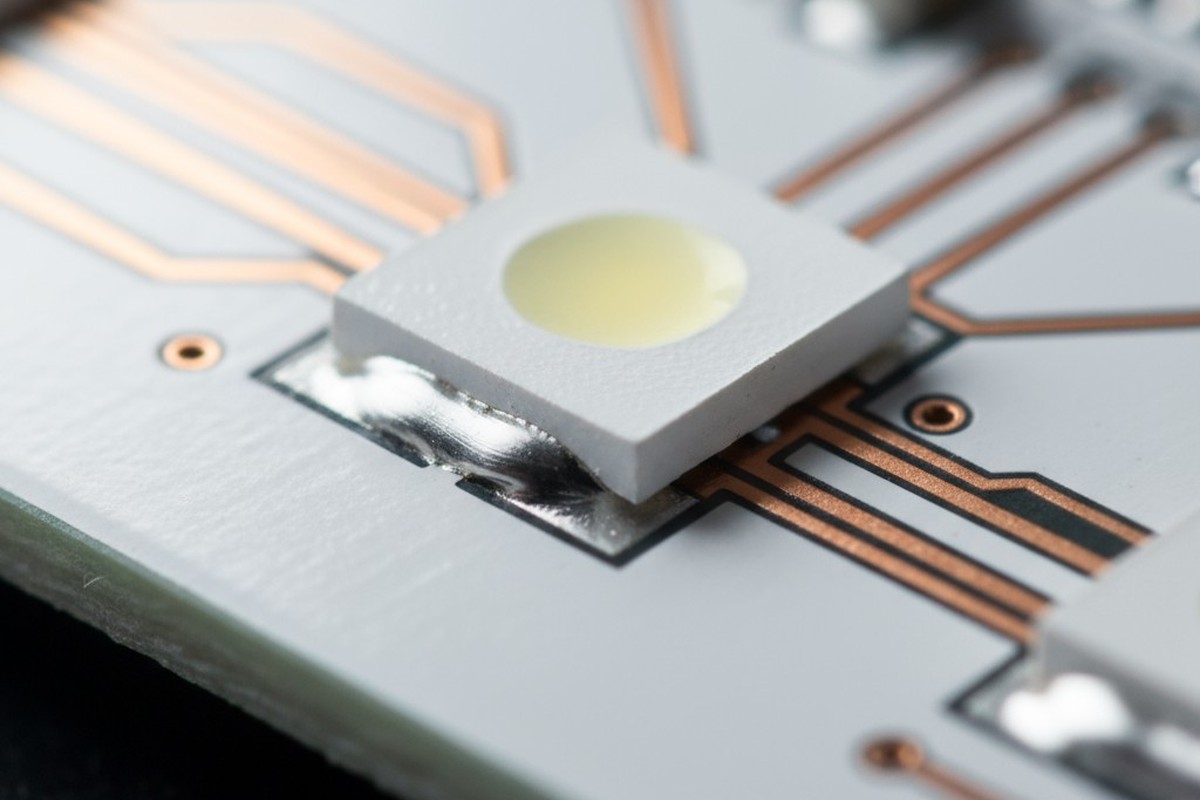

Podróż zaczyna się w złączu LED. Ciepło przechodzi przez diodę, materiał przyklejający diodę, podstawę obudowy (często ceramiczny lub metalowy metalowy element), a następnie przez stop solder joint łączący obudowę z metalową płytą PCB (MCPCB). W MCPCB ścieżka kontynuuje się przez cienką warstwę miedzianej ścieżki, specjalizowany dielektryczny izolator i wreszcie do grubej płyty aluminiowej lub miedzianej. Cały cel MCPCB to zminimalizować opór tutaj, używając cienkiego dielektryka wypełnionego ceramiką i wysoce przewodzącego metalowego rdzenia.

Chociaż każda z tych warstw przyczynia się do oporu termicznego, są one w dużej mierze ustalone przez wybór LED i MCPCB. Projektant wybiera komponenty, ale materiały i grubości wewnętrzne są ustalane przez producentów. Główną szansą na optymalizację jest wybór komponentów, a nie proces montażu.

MCPCB do radiatora: kluczowy interfejs

Zewnętrzny segment stosu termicznego, od podstawy MCPCB do radiatora, to miejsce, gdzie decyzje montażowe mają największy wpływ. MCPCB musi być przymocowana do radiatora, aby rozpraszać ciepło i zwiększać powierzchnię chłodzenia. To połączenie opiera się na materiale interfejsu termicznego (TIM), który wypełnia mikroskopijne szczeliny powietrzne pomiędzy dwoma metalowymi powierzchniami. Bez TIM te szczeliny tworzyłyby izolującą barierę z zatrzymanego powietrza, uniemożliwiając transfer cieplny.

Przezoporność termiczna tej pojedynczej warstwy interfejsu często przewyższa sumę wszystkich wewnętrznych oporności. To czyni wybór TIM najważniejszym elementem w całym układzie termicznym. Zły wybór TIM lub niedbałe nakładanie mogą łatwo podwoić oporność termiczną odłączenia do otoczenia. Z kolei optymalizacja TIM może odblokować margines termiczny, którego żadna regulacja sterownika nigdy nie zapewniłaby. Skupiamy się tutaj na tym kluczowym połączeniu, gdzie pustki i wybór materiału decydują, czy potencjał radiatora zostanie w pełni wykorzystany, czy zmarnowany.

Pustki: Niewidzialna bariera termiczna

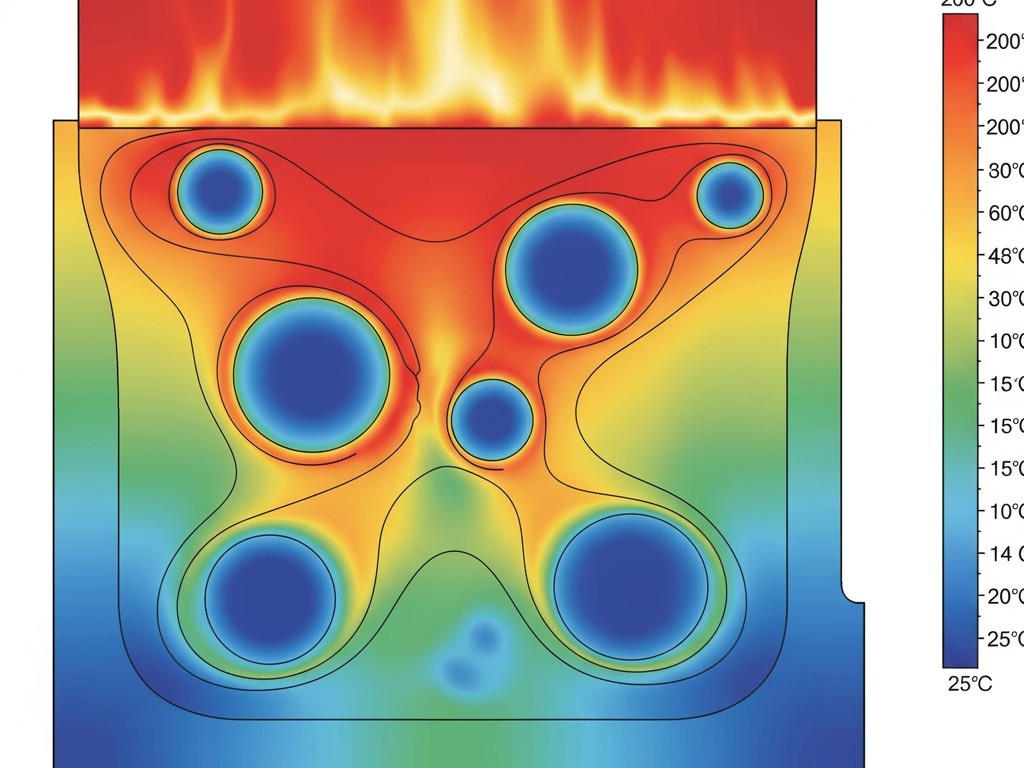

Pustki to wypełnione gazem szczeliny, w których powinna znajdować się przewodząca materiała. W zespołach LED występują w dwóch krytycznych miejscach: na styku lutowniczym między diodą LED a MCPCB oraz w warstwie TIM między MCPCB a radiatorem. W każdym z tych miejsc są katastrofalne dla wydajności termicznej. Zastępują przewodzący medium uwięzionym powietrzem, które ma przewodność cieplną w przybliżeniu dwa rzędy wielkości mniejszą niż lut czy typowy TIM.

Pustka to niewidzialna ściana dla ciepła.

Jak powstają pustki podczas procesu reflow

Pustki na styku lutowniczym powstają podczas procesu reflow. Pasta lutownicza – zawiesina cząstek cyny w medium flux – jest nanoszona na MCPCB. Podczas podgrzewania flux aktywuje się, aby czyścić powierzchnie metali, a cyna topnieje, łącząc się w spójny związek. Gdy flux się spala, uwalnia gazy. Jeśli te gazy lub uwięzione powietrze nie mogą uciec zanim cyna stwardnieje, tworzą pustki.

Duże pola lutownicze, powszechne na MCPCB, pogarszają ten problem. Stopiona cyna może szybko zwilżyć brzegi dużej powierzchni, tworząc uszczelnienie, które uwięzi gaz w centrum. Procesy reflow atmosferyczne rutynowo produkują odsetki pustek w zakresie 5-10% na dużych polach; źle kontrolowane procesy mogą przekraczać 20-30%.

Kara termiczna uwięzionego powietrza

Przewodność cieplna powietrza wynosi około 0,025 W/mK. Dla typowego lut bez ołowiu jest bliższa 50 W/mK. Ta dwutysięczna różnica oznacza, że nawet mała pustka ma nieproporcjonalny wpływ. Pustka nie tylko zmniejsza obszar przewodzenia na jej powierzchni; zakłóca przepływ ciepła, zmuszając je do dłuższej, bardziej wyboistej drogi przez otaczającą cynę.

Modele termiczne i testy w warunkach rzeczywistych konsekwentnie pokazują, że wzrost oporności termicznej jest znacznie większy niż sugeruje procent pustek. Złącze lutownicze z 51% powierzchni pustek wykryte rentgenem może łatwo wykazać wzrost oporności termicznej o 10-15%. Pustki bezpośrednio pod die LED są najbardziej szkodliwe. W wysokoprądowej instalacji LED może to skutkować bezpośrednio wzrostem temperatury złącza o 10°C, przyspieszając spadek lumenów i skracając skuteczny czas życia produktu. Dla każdego produktu oświetleniowego obiecującego 50 000 godzin pracy, takie kary są nie do przyjęcia.

Wybór materiału interfejsu termicznego: prawdziwy punkt dźwigni

Warstwa TIM między MCPCB a radiatorem jest najbardziej zmiennym elementem układu termicznego. Materiały mają zakres od podstawowych silikonowych smarów o przewodności cieplnej poniżej 1 W/mK do wysokowydajnych związków przekraczających 5 W/mK. Grubość tej warstwy, znanej jako linia połączenia, może się wahać od poniżej 25 mikronów do ponad 100. Razem te dwa parametry — przewodność i grubość — decydują o oporności termicznej interfejsu.

Poza przewodnością cieplną

Instynktownym działaniem jest wybór TIM o najwyższej przewodności cieplnej. To błąd. Prawdziwym miernikiem jest odporność termiczna, obliczana jako grubość warstwy połączenia podzielona przez przewodność. Materiał o dużej przewodności, nakładany zbyt grubą warstwą, może działać gorzej niż materiał o niższej przewodności nakładany cienką, równomierną warstwą.

Na przykład, termiczny smar o przewodności 3 W/mK, stosowany w 25-mikronowej warstwie, jest lepszym przewodnikiem ciepła niż termiczny podkład o przewodności 5 W/mK, który ma grubość 100 mikronów. Smar wygrywa, pod warunkiem, że proces aplikacji może niezawodnie osiągnąć tak cienką warstwę. To jest kompromis. Smary mogą być nieporęczne i trudne do aplikacji w sposób powtarzalny, a z czasem ryzykują „wypchnięcie” przez cykle termiczne. Materiały zmieniające fazę oferują dobry kompromis, aplikując jak twarda podkładka, ale mięknąc w temperaturach roboczych, aby zwilżyć powierzchnie i osiągnąć cienkie warstwy połączeniowe. Podkładki są najłatwiejsze do aplikacji, ale ich stała grubość stanowi karę za wydajność.

Grubość warstwy połączeniowej i aplikacja

Osiągnięcie cienkiej warstwy połączeniowej zależy od właściwości TIM-u, chropowatości powierzchni części oraz ciśnienia docisku. Nawet obrabiane powierzchnie aluminiowe nie są idealnie płaskie. TIM musi być w stanie się przepływać i wypełniać każde mikroskopijne zagłębienie, aby wypchnąć powietrze. Lepki TIM lub niewystarczające ciśnienie docisku spowoduje powstanie grubych warstw i uwięzionych kieszeni powietrza.

Metoda aplikacji jest kluczowa. Ręczna aplikacja smaru jest znana z niejednorodności. Automatyczna dozowania jest lepsza, ale wymaga starannej walidacji procesu. Wybór TIM-u jest więc decyzją na poziomie systemu, balansującą właściwości materiału z rzeczywistością produkcyjną. Najlepszym wyborem jest materiał, który zapewnia najniższą i najbardziej powtarzalną odporność termiczną w Twoim rzeczywistym środowisku produkcyjnym, co można osiągnąć tylko poprzez testy, a nie czytanie kart katalogowych.

Reflow podciśnieniowy: eliminacja pustek u źródła

Reflow podciśnieniowy to proces lutowania, który zwalcza pustki bezpośrednio. Zespół jest podgrzewany w komorze, a gdy lut jest w pełni roztopiony, ciśnienie jest szybko obniżane do niemal podciśnienia. Ten prosty krok ma głęboki efekt.

Po pierwsze, obniża to punkt wrzenia rozpuszczalników topnika, pozwalając im skuteczniej odgazować. Co ważniejsze, podciśnienie destabilizuje wszelkie pęcherzyki gazu uwięzione w stopionym lutowniczym stopie. Ciśnienie zewnętrzne przestaje być wystarczająco wysokie, aby je skompresować. Rozszerzają się, unoszą na powierzchnię i są usuwane z połączenia.

Efekty są dramatyczne. Gdzie reflow atmosferyczny mógłby dawać 5-10% pustek, reflow podciśnieniowy konsekwentnie osiąga poziomy poniżej 2-1%, często poniżej 1%. To zmniejszenie obszaru pustek bezpośrednio obniża odporność termiczną. W aplikacjach wysokoprądowych LED, gdzie każdy stopień marginesu cieplnego ma znaczenie, reflow podciśnieniowy to nie tylko ulepszenie; to zmiana gry. Chociaż proces wymaga inwestycji w piece z możliwością tworzenia podciśnienia, alternatywą jest akceptacja wyższych wskaźników awarii lub kompensacja przez duże radiatory i mniejsze prądy zasilania. Dla poważnych długowiecznych zastosowań oświetleniowych, ekonomia reflow podciśnieniowego jest niepodważalna. Koszt pojedynczej awarii w terenie często przewyższa koszt produkcji setek jednostek.

Projekt maski dla dużych podkładek termicznych

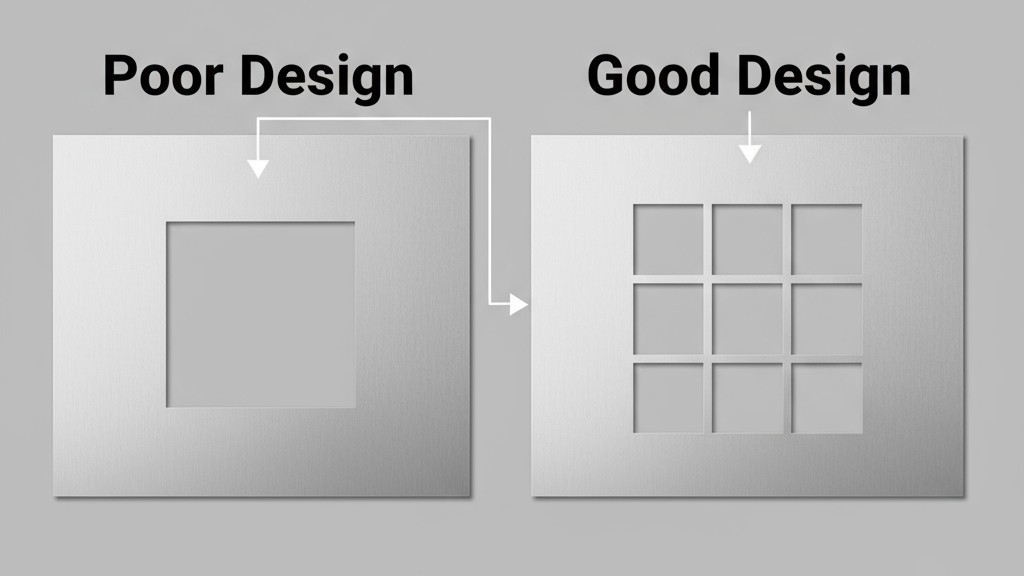

Maska używana do nanoszenia pasty lutowniczej jest pierwszą linią obrony przed pustkami. LED MCPCBy często używają dużych podkładek termicznych, aby maksymalizować rozkład ciepła, ale standardowe zasady projektu maski się tu nie sprawdzają. Jeden duży otwór w masce dla dużej podkładki prowadzi do słabego uwalniania pasty i uwięzienia powietrza.

Rozwiązaniem jest podział pojedynczego dużego otworu na siatkę mniejszych. To poprawia „stosunek powierzchni” — miarę tego, jak łatwo pasta odłącza się od maski — zapewniając czysty, jednolity nadruk. Sieć maski lutowniczej pomiędzy tymi mniejszymi otworami tworzy również kanały dla gazów topnika do ucieczki podczas reflow. Typowy projekt może podzielić kwadratową podkładkę na siatkę 2×2 lub 3×3 mniejszych kwadratowych lub prostokątnych otworów, z pasem przynajmniej 0,5 mm między nimi.

Cel to nałożenie wystarczającej ilości pasty lutowniczej dla mocnego połączenia, bez użycia tak dużej ilości, by zatrzymanie topnika. Umiarkowana grubość maski od 0,10 do 0,15 mm, połączona z dobrze zaprojektowaną siatką otworów, zwykle zapewnia najlepszy balans. Chociaż reflow podciśnieniowy może korygować wiele niedoskonałości procesu, nie uratuje katastrofalnie złego nadruku. Dobre projektowanie maski jest warunkiem koniecznym niskiej ilości pustek.

Realistyczne limity pustek dla długowiecznego oświetlenia

Osiągnięcie zerowych pustek jest niemożliwe. Prawdziwym pytaniem jest, jaki poziom pustek jest akceptowalny w danym zastosowaniu.

Dla standardowego oświetlenia komercyjnego o umiarkowanej mocy i kontrolowanej temperaturze otoczenia poziom pustek na złączu lutowniczym poniżej 5% jest rozsądnym celem. Zazwyczaj można to osiągnąć dzięki dobrze kontrolowanemu procesowi reflow w atmosferze. Inspekcja rentgenowska powinna wykazać średnią procesową około 2-3%, zapewniając, że wartości odstających pozostają poniżej plafonu 5%.

Dla wysokowydajnych zastosowań, takich jak oświetlenie zewnętrzne, motoryzacyjne lub przemysłowe, limit powinien być bardziej rygorystyczny. Tutaj, poniżej 2% jest standardem. Te produkty muszą sprostać wyższym wymaganiom mocy, wyższej temperaturze otoczenia i dłuższej żywotności, nie pozostawiając miejsca na kompromisy termiczne. Ten poziom jakości wymaga w efekcie procesu odparowania w próżni.

Dla krytycznych systemów w branży lotniczej, medycznej lub w urządzeniach bezpieczeństwa, specyfikacja może być poniżej 1%. Osiągnięcie tego celu wymaga rygorystycznej kontroli procesów, wydłużonych czasów wytłumiania próżniowego oraz potencjalnie inspekcji 100%, co wiąże się z dodatkowymi kosztami. Powinno to być określane tylko wtedy, gdy analiza ryzyka udowodni konieczność.

Te limity nie powinny być arbitralne. Powinny być ustalane podczas walidacji projektu, wykorzystując modelowanie termiczne do korelacji konkretnego procentu pustek z podwyższonym temperaturami złącza. To podejście oparte na danych zapewnia, że ustalone limity są zarówno konieczne, jak i wystarczające — zapobiegając awariom termicznym bez nadmiernych kosztów produkcji.