Najniebezpieczniejszy moment w rozwoju sprzętu to nie moment, gdy prototyp zawodzi. To moment, gdy prototyp działa perfekcyjnie, zespół świętuje, a projekt jest przekazywany do produkcji seryjnej.

Sześć miesięcy później zaczynają napływać zgłoszenia z pola. Urządzenia resetują się losowo, dane z czujników dryfują o 4%, lub klej trzymający baterię stał się kruchy w zimnej pogodzie. Zespół inżynierów gorączkowo szuka błędu w kodzie lub błędu w układzie, ale pliki nie uległy zmianie. Schemat jest identyczny. Pliki Gerber są identyczne.

Produkt zmienił się, ponieważ dokumentacja na to pozwoliła.

To jest „Dryf rewizji” — cicha entropia, która degraduje produkt sprzętowy za każdym razem, gdy wystawiane jest nowe zamówienie zakupu. W przerwie między „funkcjonalnym prototypem” a „jednostką produkcyjną” leży ogromne cmentarzysko startupów, które zakładały, że schemat wystarczy. Nie wystarczy. Schemat to logiczne założenie; Pakiet Budowy to definicja prawna i fizyczna. Gdy dokumentacja jest luźna, łańcuch dostaw wypełnia luki najtańszą dostępną fizyką. Producent kontraktowy (CM) mający do czynienia z ogólną instrukcją typu „rezystor 10k, 0402” kupi komponent towarowy maksymalizujący ich marżę, a nie konkretny komponent Murata o charakterystykach termicznych, na których opierał się twój projekt.

Lista Zatwierdzonych Dostawców (AVL) to Produkt

Najważniejszym dokumentem w pakiecie budowy nie jest schemat ani plik układu — to lista materiałów (BOM), a konkretnie kolumny Listy Zatwierdzonych Dostawców (AVL).

Wiele zespołów inżynierskich, zwłaszcza tych przechodzących od zwinnego prototypowania do produkcji, traktuje BOM jako prostą listę składników: „kondensator 10uF”, „mikrokontroler STM32”, „złącze USB”. To podejście działa w laboratorium, ponieważ inżynier prawdopodobnie sam zamawia części z DigiKey lub Mouser, podświadomie wybierając marki wysokiej jakości. Ale gdy ta lista trafia do agenta zakupowego w Shenzhen lub Guadalajarze, „kondensator 10uF” staje się prośbą o „cokolwiek najtańszego i pasującego do padów”.},{

Tu leży katastrofa „Funkcjonalnie Równoważna”. Ogólny kondensator ceramiczny może odpowiadać pojemnością i napięciem wysokiej klasy części użytej w prototypie, ale może mieć drastycznie inną charakterystykę obniżania pojemności pod wpływem napięcia stałego. Pod obciążeniem ta ogólna część może spaść do 30% swojej nominalnej pojemności, powodując niestabilność linii zasilania, która wygląda dokładnie jak błąd oprogramowania układowego.

Albo rozważ przypadek „standardowego” złącza USB. Prototyp używał części Molex z pozłacanymi stykami. Produkcja korzysta z ogólnego klona, aby zaoszczędzić dwanaście centów. Po pięćdziesięciu cyklach wkładania opór styków gwałtownie rośnie, a urządzenie przestaje się ładować. CM nie zrobił nic „źle” — kupili złącze spełniające ogólny opis. Awaria wynikała z braku precyzji w dokumentacji.

Aby temu zapobiec, BOM musi ewoluować z listy opisów do listy numerów katalogowych producentów (MPN). Każdy pojedynczy element musi wyraźnie określać, które konkretne części producenta są dozwolone. To jest AVL. Mówi: „Możesz kupić Murata GRM155R60J106ME15D LUB Samsung CL05A106MQ5NUNC. Nie możesz kupić niczego innego.” To przenosi kontrolę nad rzeczywistością fizyczną z działu zakupów z powrotem do inżynierii.

Łańcuch dostaw jest niestabilny, a obecnie żyjemy w erze, w której niedobory są normą. Zablokowanie AVL do jednego źródła to przepis na sytuacje zatrzymania linii, gdzie produkcja zatrzymuje się z powodu braku układu $0.05. Dyscyplina polega nie na znalezieniu jednej idealnej części; chodzi o walidację dwóch lub trzech alternatyw. zanim kiedy uderza kryzys. Używaj narzędzi takich jak SiliconExpert lub Octopart Pro podczas fazy projektowania, aby znaleźć części o dopasowanych cyklach życia i specyfikacjach.

Jeśli lęk przed „fałszywą częścią” skłania zespół do kupowania tylko od dystrybutorów najwyższej klasy, pamiętaj, że AVL jest również podstawową obroną przed podróbkami. Nakazując konkretny MPN i wymagając Certyfikatu Zgodności (CoC) od dostawcy, rynek szary staje się znacznie trudniejszą ścieżką dla CM.

Kontrola musi wykraczać poza „inteligentne” części. Łatwo jest obsesyjnie skupiać się na mikrokontrolerze i zapominać o kleju. W środowiskach o wysokich wibracjach — motoryzacyjnych lub robotyce przemysłowej — materiały eksploatacyjne takie jak kleje, pasta lutownicza i topnik są elementami inżynieryjnymi. Jeśli dokument budowy mówi „zabezpieczyć klejem”, operator linii użyje dowolnego kleju termotopliwego dostępnego tego dnia. Jeśli ten klej stanie się kruchy w -40°C, ciężkie kondensatory odłamią się z płytki podczas pierwszych zimowych mrozów. BOM musi określać „Loctite 382” i profil utwardzania. Jeśli nie ma tego w BOM, nie ma tego w produkcie.

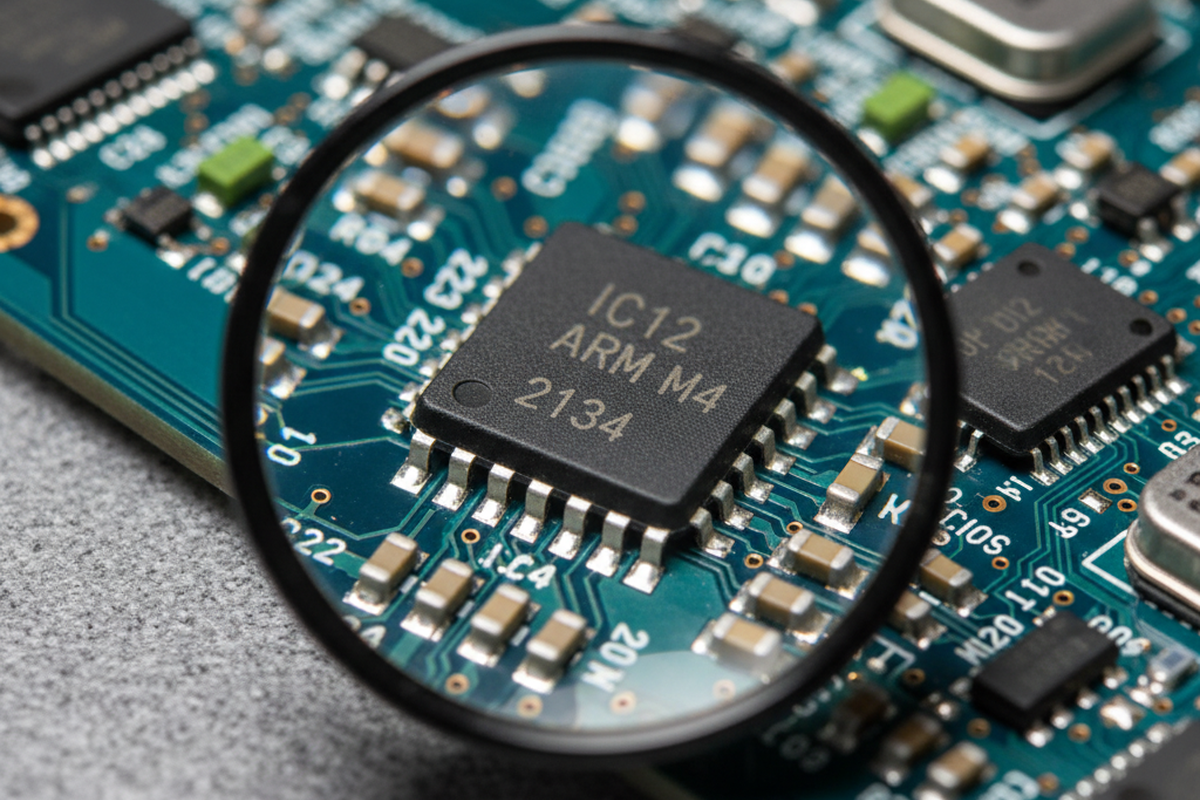

Obraz zapobiega tysiącom błędnych przypuszczeń

Tekst jest niejednoznaczny; geometria jest absolutna. Znaczna część dryfu rewizji pochodzi z hali montażowej, gdzie technik programujący maszynę pick-and-place lub operator lutujący ręcznie może nie znać języka, w którym napisano dokumentację. Polegają na wskazówkach wizualnych. Jeśli wskazówki są nieobecne, zgadują. Często zgadują na podstawie „standardowej praktyki przemysłowej”, która może bezpośrednio przeczyć specyficznym potrzebom projektu niestandardowego.

Weź pod uwagę obudowę QFN (Quad Flat No-leads). To kwadratowy układ scalony. Wskaźnik „Pin 1” na fizycznym układzie to malutka laserowo wygrawerowana kropka. Obrys na PCB zwykle ma kropkę na sitodruku. Ale jeśli ten sitodruk jest zakryty przez obudowę układu lub jeśli „standardowy” obrys w bibliotece CM jest obrócony o 90 stopni w porównaniu do niestandardowego obrysu projektanta, maszyna umieści część nieprawidłowo. Tysiące płytek może zostać zalutowanych z głównym procesorem obróconym o 90 stopni.

Jedynym sposobem, aby to wykryć przed piecem do lutowania rozpływowego, jest jasny, jednoznaczny Rysunek Montażowy.

Ten dokument powinien być wizualną mapą płytki, wygenerowaną z danych CAD, z wyraźnymi, kolorowymi nakładkami. Musi jednoznacznie pokazywać orientację każdego spolaryzowanego elementu — diod, kondensatorów elektrolitycznych, układów scalonych i złączy. Nie polegaj na warstwie „courtyard” w plikach Gerber; to jest dla maszyny, nie dla człowieka. Stwórz PDF, który zostanie wydrukowany i powieszony na stanowisku kontroli. Jeśli złącze musi być równo z krawędzią płytki, dołącz zdjęcie profilu bocznego pokazujące, jak wygląda „równo”. Jeśli kropla silikonu musi pokryć konkretny pin, narysuj ramkę wokół tego pinu. Załóż, że czytelnik próbuje działać szybko i nigdy wcześniej nie widział urządzenia.

Niewidoczne komponenty: oprogramowanie układowe i konfiguracja

Inżynierowie sprzętu często traktują oprogramowanie układowe jako osobny wszechświat, ale dla fabryki binarka to po prostu kolejna część, którą trzeba umieścić na płytce.

Częstym źródłem awarii w terenie jest „Midnight Flash” — gdy dobrze intencjonowany programista aktualizuje plik firmware w folderze współdzielonym, aby naprawić błąd, nie zdając sobie sprawy, że fabryka pobiera z tego samego linku build, który jest już zatwierdzony. Fabryka wgrywa nowy, nieprzetestowany kod. Zawiera flagę debugowania, która pozostawia otwartą powłokę root, lub zmienia częstotliwość odpytywania czujnika, co zabija żywotność baterii.

Binarkę firmware należy traktować z taką samą rygorystycznością jak rezystor. Powinna mieć numer części. Powinna być zahashowana (SHA-256). Instrukcje budowy nie powinny odwoływać się do dynamicznego folderu jak „Latest_Production_FW”; muszą wskazywać statyczny, wersjonowany artefakt. Instrukcje muszą wyraźnie stwierdzać: „Wgraj binarkę fw_v1.2.4_release.hex, suma kontrolna a1b2...„. Jeśli oprogramowanie układowe wymaga zmiany, potrzebne jest Zlecenie Zmiany Inżynieryjnej (ECO), tak jak przy wymianie kondensatora. Chroni to produkcję przed „przelotnymi” aktualizacjami oprogramowania, które nie zostały przetestowane regresyjnie na sprzęcie.

Standard „6-miesięcznej amnezji”

Ostatecznym testem pakietu produkcyjnego jest „Test 6-miesięcznej amnezji”. Wyobraź sobie, że cały obecny zespół inżynierów odchodzi jutro. Po sześciu miesiącach zamawiana jest nowa seria produkcyjna. Nowy zespół nigdy nie widział produktu. Zespół fabryczny się zmienił. Wszystko, co istnieje, to pakiet dokumentacji. Czy potrafią poprawnie zbudować urządzenie?

Jeśli proces opiera się na tym, że konkretny technik o imieniu Bob wie, że „trzeba poruszać przyrządem testowym”, to proces jest wadliwy. Jeśli BOM opiera się na e-mailu sprzed trzech miesięcy, w którym napisano „na razie używaj części Samsunga”, to proces jest wadliwy. Kontrola rewizji to nie tylko utrzymywanie porządku w plikach; to historia kryminalistyczna. Każda zmiana w AVL, każda korekta rysunku montażowego musi być zarejestrowana w formalnym ECO, które jest częścią dokumentacji. To nie jest biurokracja; to jedyna polisa ubezpieczeniowa przeciwko entropii czasu.

Zablokowanie rewizji

Jest czas na elastyczność i jest czas na blokadę. W fazie prototypu (Rev A/B) priorytetem jest szybkość. Dostarczasz części na czas, lutujesz ręcznie poprawki, sprawiasz, że działa. Ale gdy projekt przechodzi do Rev C i podnosi się flaga „Produkcja”, nastawienie musi się zmienić z tworzenia na obronę.

„Złota jednostka” — ten idealny egzemplarz leżący na stole laboratoryjnym — jest wartościowa tylko wtedy, gdy jej DNA jest w pełni zsekwencjonowane w dokumentacji.

Przestań polegać na CM, że „to rozgryzie”. Przestań ufać, że „standard” znaczy to samo w Austin, co w Shenzhen. Buduj pakiet tak, jakby to była obrona prawna, ponieważ gdy wydajność spadnie do 50% lub zacznie się kumulować liczba zwrotów z pola, ta dokumentacja będzie jedynym dowodem, czy awaria była wynikiem złego projektu, czy złej produkcji. Zablokuj rewizję, zdefiniuj AVL i traktuj dokumentację jak sam produkt.