Zapach złej decyzji dotyczącej maski lutowniczej jest charakterystyczny. Pachnie spalonym topnikiem, gorącym poliimidkiem i sobotnim popołudniem spędzonym przy mikroskopie Mantis z lutownicą w ręku. Kiedy patrzysz na QFN-32 pod 10-krotnym powiększeniem i widzisz, że każdy pin jest połączony z sąsiednim, nie myślisz o eleganckim trasowaniu czy symulacjach integralności sygnału. Patrzysz na fizyczną awarię izolacji. Pasta lutownicza, raz podgrzana w piecu do przelotu, nie miała gdzie się zatrzymać. Opadła, rozlała się i połączyła, ponieważ mechaniczna zapora, która miała oddzielać pad 1 od pada 2, po prostu nie istniała.

Nie obwiniaj lutownicy i przestań obwiniać szablon. To problem z danymi, który stał się fizycznym koszmarem. Przyczyną leży w ustawieniach CAD, często pozostawionych na „bezpiecznym” domyślnym rozszerzeniu 4 mils, które cicho usuwa sieć maski lutowniczej między padami o drobnym rastrze. Fizyka nie dba o twoją wizualizację. Jeśli zapora jest nieobecna, lut się połączy.

Dlaczego The Fab House chce zrujnować Twój montaż

Twój producent płytek drukowanych i twój montażysta mają fundamentalny konflikt interesów. Zakład produkcyjny boi się „naruszenia”. Jeśli wydrukują warstwę zielonej maski lekko poza celem (co jest gwarantowaną rzeczywistością procesu mokrej folii) i ta maska znajdzie się na miedzianym padzie, odrzucisz płytkę z powodu słabej lutowności. Aby chronić się przed kosztami odpadów, żądają marginesu bezpieczeństwa. Chcą, abyś rozszerzył otwarcie maski tak, by nawet jeśli ich wyrównanie przesunie się o 2 lub 3 mils, otwarcie nadal nie dotykało pada.

Ten margines bezpieczeństwa oszczędza im pieniądze, ale kosztuje cię niezawodność. Gdy zastosujesz globalną regułę rozszerzenia — powiedzmy, standard branżowy 4 mils (0,1 mm) — do elementu o rastrze 0,5 mm, matematycznie eliminujesz mostek między padami. Wymieniasz potencjalną wadę kosmetyczną (maska na padzie) na gwarantowaną wadę funkcjonalną (mostkowanie lutownicze).

Jeśli współpracujesz z budżetowymi zakładami produkcyjnymi, często otrzymasz nienawidzone „Zapytanie inżynierskie” lub e-mail „Wstrzymane”. Zaznaczą twoje footprinty o drobnym rastrze i stwierdzą, że „wąski pasek” maski między padami jest zbyt cienki, by go niezawodnie wydrukować. Nie kłamią; ich proces może nie utrzymać 3-milowej sieci bez jej łuszczenia się. Ale jeśli pozwolisz im „naprawić” to, usuwając sieć całkowicie, upoważniasz ich do stworzenia jeziora odsłoniętej miedzi tam, gdzie powinny być oddzielne wyspy. Priorytetują swój plon nad twoim.

Mechanika zapory

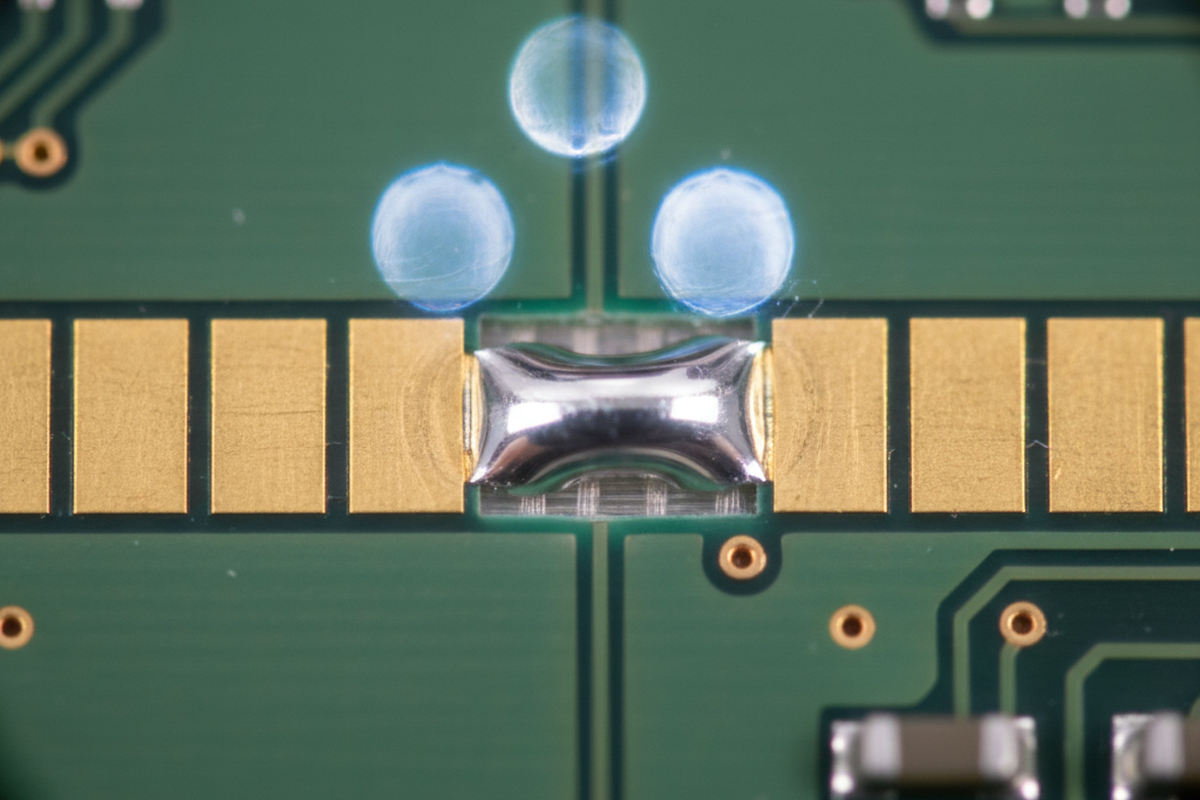

Maska lutownicza działa mniej jak farba, a bardziej jak zapora hydrauliczna. Jej głównym zadaniem w piecu do przelotu jest przerwanie napięcia powierzchniowego stopionego lutowia. Gdy pasta się topi, chce zminimalizować swoją powierzchnię. Jeśli pasek materiału maski znajduje się między dwoma padami, lut tworzy kulki na odpowiednich padach, zatrzymywany przez ścianę maski. To jest efekt „uszczelki”. Maska zapewnia pionową ścianę, na której opiera się szablon, oraz poziomą barierę, której lut nie może zwilżyć.

Gdy usuniesz tę zaporę — czy to przez agresywne ustawienia rozszerzenia, czy przez zakład produkcyjny stosujący „gang relief” — tracisz izolację. Przestrzeń między padami staje się gołym laminatem FR4. Stopiony lut łatwo przemieszcza się przez tę szczelinę, zwłaszcza jeśli otwór szablonu był zaprojektowany z założeniem uszczelnienia uszczelkowego. Bez wysokości maski blokującej lut opada.

To często moment, w którym pojawia się panika przy komponentach BGA. Możesz zobaczyć zwarcia pod rentgenem i założyć, że objętość pasty jest zbyt duża lub profil zbyt gorący. Najpierw spójrz na gołą płytkę. Jeśli otwory maski dla padów BGA są tak duże, że się stykają, stworzyłeś ścieżkę najmniejszego oporu, przez którą kulka lutownicza może połączyć się z sąsiednią. Pady NSMD (Non-Solder Mask Defined) są standardem dla BGA, by poprawić niezawodność, ale jeśli rozszerzenie jest zbyt agresywne, „fosa” wokół pada staje się kanałem do mostkowania.

Pułapka ulżenia gangu

Najniebezpieczniejsza wersja tego problemu dotyka QFN i złączy o drobnym rastrze. Projektanci, zmęczeni walką z błędami DRC (Design Rule Check) dotyczącymi „minimalnej szerokości maski lutowniczej”, często wybierają najprostsze rozwiązanie: Gang Relief. Polega to na narysowaniu jednego dużego prostokąta otwarcia maski nad całym rzędem pinów.

Wygląda to czysto w przeglądarce Gerber. Przechodzi natychmiast kontrole zakładu produkcyjnego, ponieważ nie ma delikatnych pasków do drukowania. Ale na linii montażowej to katastrofa. Widziałem tace z drogim krzemem — QFP-100 na prototypach urządzeń medycznych — złomowane z tego powodu. Gdy gang reliefujesz rząd pinów o rastrze 0,5 mm, prosisz napięcie powierzchniowe lutu, by było jedyną rzeczą utrzymującą złącza oddzielnie. Rzadko to działa. Lut się łączy i kończysz z pojedynczym prętem stopu zwarzającym dziesięć pinów.

Ręczna naprawa takich usterek jest brutalna. Musisz odsączyć cały lut, oczyścić obszar alkoholem i próbować lutować nowe złącza bez zapory maski, która by cię prowadziła. Zamienia to montaż płytki $5 w projekt naprawczy $50.

Próg LDI

Nie można po prostu ciągle zmniejszać siatki; w końcu materiał fizycznie zawodzi. Prawdziwym rozwiązaniem jest zapłata za precyzję. Tradycyjne procesy fotorezystowe wymagają tego marginesu błędu. Laserowe bezpośrednie obrazowanie (LDI) zmienia zasady. LDI nie używa filmu. Używa lasera do bezpośredniego utwardzania maski na płytce, odwołując się do własnych znaczników płytki dla wyrównania.

Dzięki LDI nie potrzebujesz 3 lub 4 mil rozszerzenia. Możesz stosować maskę 1:1 (zerowe rozszerzenie) lub bardzo ciasne rozszerzenie 1 mil. Pozwala to utrzymać solidną barierę 3 mil nawet przy elementach o rozstawie 0,4 mm. Tak, LDI kosztuje więcej. To proces premium. Ale porównaj ten koszt z kosztem poprawek. Jeśli budujesz gadżet konsumencki z pasywnymi elementami 0805 i układami SOIC, oszczędzaj pieniądze i używaj niedokładnego procesu. Ale jeśli montujesz QFN o rozstawie 0,4 mm lub BGA o rozstawie 0,5 mm, „oszczędności” na gołej płytce wyparują w momencie wykrycia pierwszego mostka podczas AOI.

Nowa linia bazowa

Przestań ufać domyślnym ustawieniom w swoich narzędziach EDA. Globalne rozszerzenie 4 mil to relikt z czasów, gdy komponenty były ogromne.

Dla każdego komponentu o rozstawie 0,5 mm lub mniejszym musisz interweniować:

- Sprawdź siatkę: Upewnij się, że w projekcie jest co najmniej 3 mil (0,075 mm) maski między padami.

- Sprawdź rozszerzenie: Jeśli utrzymanie tej siatki wymaga zmniejszenia rozszerzenia do 0 lub 1 mil, zrób to.

- Określ LDI: Jeśli zaostrzysz rozszerzenie, powiedz fabryce, że wymagasz LDI. Jeśli tego nie zrobisz, mogą wstrzymać produkcję lub, co gorsza, po prostu ponownie rozszerzyć maskę bez informowania cię.

- Brak luzu grupowego: Nigdy nie pozwalaj, aby rząd pinów dzielił jedno otwarcie maski, chyba że dokumentacja wyraźnie tego wymaga (co jest rzadkie).

Maska jest częścią zespołu mechanicznego. Traktuj ją z taką samą precyzją, jak miedź.