Patrzysz na wykres wydajności, który jest prawie całkowicie zielony. Test w obwodzie (ICT) pokazuje 99,8% wskaźnik zdawalności. Testery funkcjonalne na końcu linii śpiewają. Produkt jest zapakowany, wysłany i wprowadzony na rynek.

A potem, trzy tygodnie później, dzwoni telefon.

Zwroty z terenu nie przychodzą jako martwe jednostki, lecz jako „wędrowcy”. Mikrofony z podniesionym, niewyjaśnionym poziomem szumu. Czujniki ciśnienia raportujące zmiany wysokości, gdy leżą na biurku. Akcelerometry, które rozwinęły trwały offset. Gdy testujesz je ponownie na stanowisku, mogą nawet na chwilę znowu przejść test lub wykazywać przerywane usterki, które znikają, gdy naciskasz na obudowę. Fabryka przysięga, że proces był idealny. Profile reflow wyglądają jak podręcznikowe przykłady zarządzania termicznego.

To jest scenariusz „chodzących rannych”. Masz do czynienia z trybem awarii niewidocznym dla testów elektrycznych przy wyjściu z fabryki, ale śmiertelnym dla trwałości produktu. To nie jest wada lutowania ani zła partia krzemu. To niemal na pewno zdarzenie delaminacji wywołane wilgocią, które miało miejsce tygodnie temu, wewnątrz pieca do reflow, z powodu naruszenia procesu, którego nie zanotowano w dzienniku.

Fizyka powolnej śmierci

Aby zrozumieć, dlaczego te części umierają z opóźnieniem, musisz przestać myśleć o nich jak o standardowych układach scalonych (IC). Jeśli źle potraktujesz standardową obudowę SOIC lub QFP wilgocią, to „popcornuje”. Wilgoć zamienia się w parę, ciśnienie przekracza wytrzymałość plastiku i obudowa pęka słyszalnie. Widzisz pęknięcie, złomujesz płytkę. To brzydkie, ale uczciwe.

MEMS (mikroelektromechaniczne systemy) są inne. To złożone struktury mechaniczne — maleńkie trampoliny, membrany i grzebienie — umieszczone wewnątrz komory. Gdy wilgoć przenika do obudowy MEMS, osiada na styku między masą formującą a podłożem lub podstawką układu scalonego.

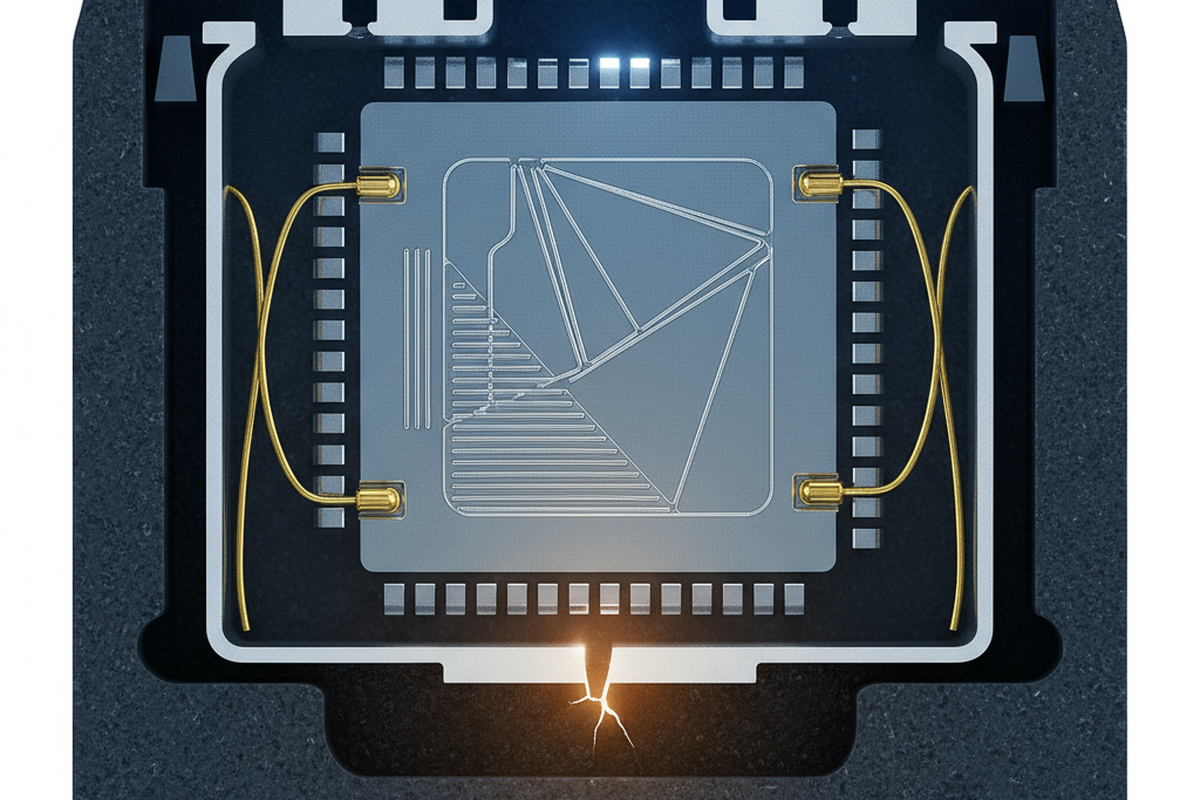

Gdy ta część trafia do pieca do reflow, temperatura gwałtownie wzrasta do 260°C. Uwięziona wilgoć zamienia się w przegrzaną parę. Ale w przeciwieństwie do solidnego kawałka plastiku, obudowa MEMS często ma wewnętrzne puste przestrzenie i różnorodne interfejsy materiałowe. Zamiast pękać na zewnątrz obudowy, ciśnienie pary znajduje drogę najmniejszego oporu: delaminuje wewnętrzne warstwy. Oddziela układ scalony od podstawki lub unosi masę formującą na mikrometry od ramki wyprowadzeń.

Część nie eksploduje. Po prostu bierze głęboki oddech i się rozszerza.

Co ważne, połączenia elektryczne — zwykle złote druty — często rozciągają się na tyle, by utrzymać kontakt. Jednostka stygnie, szczelina nieco się zamyka i przechodzi test ciągłości elektrycznej. Przechodzi przez twój ICT bez problemu.

Ale szkoda została wyrządzona. Masz teraz mikroskopijną szczelinę delaminacyjną. W ciągu następnych kilku tygodni, gdy urządzenie przechodzi przez codzienne zmiany temperatury lub wilgotności w otoczeniu użytkownika, ta szczelina oddycha. Wciąga zanieczyszczenia. Jeśli używasz procesu bezczyszczącego, pozostałości topnika, które miały być nieszkodliwe na powierzchni, mogą zostać wessane do tych nowych szczelin. Po dostaniu się do środka mieszają się z wilgocią, tworząc przewodzący elektrolit.

Powoli korozja zjada podkładkę lutowniczą lub samą delikatną strukturę MEMS. Albo mechaniczne naprężenie delaminowanego układu powoduje, że membrana MEMS się rozluźnia, przesuwając swój punkt zerowy. Dlatego widzisz „dryf sensora” tygodnie później. Część nie jest uszkodzona; jest odłączona.

Miejsce zbrodni: to nie jest piec

Gdy pojawiają się te awarie, pierwszym instynktem jest obwinianie profilu lutowania rozpływowego. Inżynierowie spędzą dni na dostrajaniu strefy namaczania lub obniżaniu temperatury szczytowej o dwa stopnie. To strata czasu. Nie da się wypiec części mokrych.

Zbrodnia nie wydarzyła się w piecu; wydarzyła się na półce magazynowej trzy dni wcześniej.

Jeśli przejdziesz się po hali produkcyjnej — nie po trasie zwiedzania, ale po tylnych zaułkach za maszynami pick-and-place — znajdziesz przyczynę źródłową. Możesz zobaczyć „suchą szafkę”, gdzie cyfrowy wyświetlacz pokazuje 5% RH, ale zawias drzwi jest uszkodzony i drzwi są przytrzymywane taśmą Kapton. Uszczelka nie jest szczelna, a rzeczywista wilgotność wewnątrz wynosi 55%, czyli tyle co w pomieszczeniu.

Możesz zauważyć rolki komponentów wrażliwych na wilgoć stojące na wózku pod nawiewem klimatyzacji, ponieważ operator myślał, że „chłodne powietrze” je ochroni. Znajdziesz dzienniki twierdzące, że rolka została zwrócona do suchej szafki o 14:00, podczas gdy kamera bezpieczeństwa pokazuje, że leżała na wózku podajnika aż do zmiany o 18:00.

Te naruszenia są niewidoczne dla systemu danych. MES (System Wykonawczy Produkcji) mówi, że część ma pozostałe 48 godzin życia na hali. Fizyka mówi, że nasyciła się 12 godzin temu. Gdy ta nasycona część osiąga 260°C w piecu lutowniczym, ciśnienie pary robi swoje, niezależnie od tego, jak idealna jest twoja szybkość schładzania.

Przestań ratować się pieczeniem

Najniebezpieczniejszą reakcją na alarm wilgotności jest mentalność „Po prostu upiecz to”. Kierownicy produkcji, przerażeni stratą $50 000 wartości sensorów, zlecają cykl pieczenia, aby „zresetować” czas życia na hali.

Pieczenie nie jest darmowym przyciskiem reset — to zdarzenie termicznego stresu.

Standardowe układy scalone mogą tolerować pieczenie w 125°C przez 24 godziny bez skarg, ale MEMS są znacznie bardziej delikatne. Widziałem tace z akcelerometrami pieczonymi w wysokich temperaturach, gdzie odgazowanie z tanich tacek transportowych (nieprzystosowanych do pieczenia) skropliło się na portach sensorów, uszczelniając je.

Nawet jeśli używasz odpowiednich tacek JEDEC do wysokich temperatur, powtarzające się pieczenie sprzyja wzrostowi międzymetalicznych na styku wyprowadzeń i utlenianiu podkładek. Możesz wysuszyć część, ale teraz stworzyłeś ryzyko defektu „head-in-pillow” podczas lutowania, ponieważ podkładki nie będą się prawidłowo zwilżać.

Co więcej, jeśli próbujesz piec części nadal w taśmie i rolce, stąpasz po cienkim lodzie. Większość taśm nośnych nie wytrzymuje standardowych temperatur pieczenia. Kończy się to stopionym plastikiem przylegającym do komponentów lub taśmą, która odkształca się na tyle, by zaciąć podajniki wysokiej prędkości, powodując ogromne przestoje.

Jeśli musisz piec, musisz ściśle przestrzegać J-STD-033, często stosując niskotemperaturowe pieczenie (40°C), które trwa tygodniami, a nie godzinami. Większość fabryk nie ma na to cierpliwości, więc podkręcają temperaturę i gotują części.

Zegar MSL jest absolutny

Źródłem problemu z dyscypliną jest często nieporozumienie dotyczące poziomu wrażliwości na wilgoć (MSL). Wiele zespołów traktuje MSL jako ogólną wskazówkę. Tak nie jest. To obliczony limit termiczny.

Istnieje ogromna przepaść między MSL 3 a MSL 5a.

- MSL 3 daje 168 godzin (jeden tydzień) czasu ekspozycji.

- MSL 5a daje 24 godziny.

To jeden dzień. Jeśli rolka mikrofonów MSL 5a zostanie otwarta do konfiguracji, pozostawiona na maszynie na 10-godzinną zmianę, a następnie włożona z powrotem do torby, która nie jest idealnie odessana, zegar nie zatrzymuje się. Co najwyżej się zatrzymuje na chwilę. Jeśli pochłaniacz wilgoci był już nasycony, zegar nadal tyka wewnątrz torby.

Często można zobaczyć inżynierów oprogramowania próbujących obejść te awarie. Widzą dryf sensora i próbują tworzyć rozbudowane tabele kalibracyjne lub procedury „wypalania”, aby ustabilizować odczyt. To jest bezcelowe. Nie można naprawić odwarstwionego mocowania układu za pomocą oprogramowania. Kalibrujesz uszkodzoną strukturę fizyczną, która będzie się dalej przemieszczać wraz ze zmianami wilgotności.

Protokół ponad bohaterstwo

Jedynym rozwiązaniem dla „chodzących rannych” jest agresywna, paranoiczna dyscyplina przed piecem.

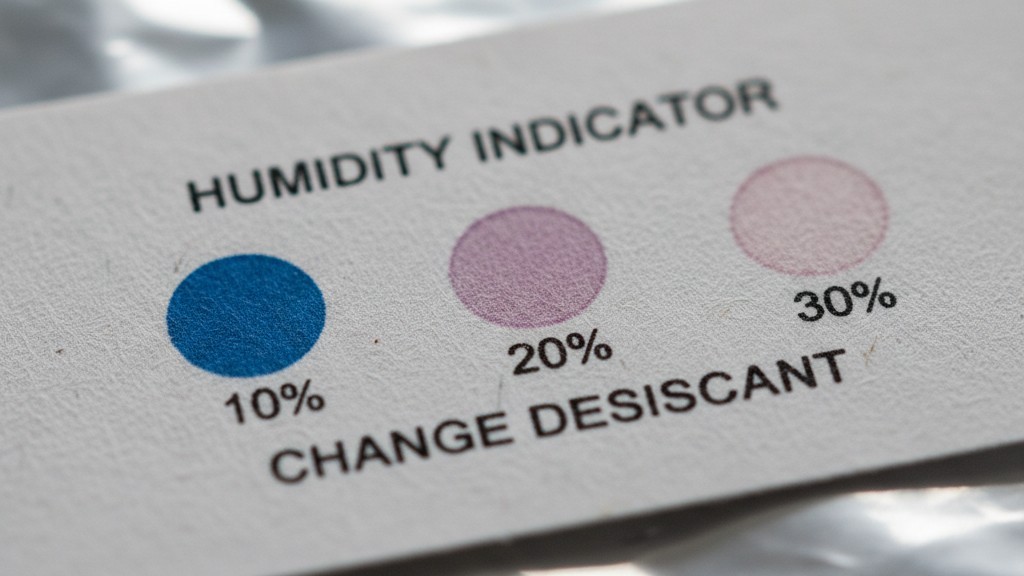

Musisz ufać chemii, a nie dziennikowi. Każda torba z barierą wilgoci (MBB) ma wewnątrz Kartę wskaźnika wilgotności (HIC). Gdy otwierasz torbę, natychmiast spójrz na tę kartę. Jeśli punkt 10% jest różowy (lub lawendowy, w zależności od typu), części są podejrzane, niezależnie od tego, co mówi etykieta.

Sprawdź uszczelnienie próżniowe każdej torby przed jej otwarciem. Jeśli torba jest luźna — jeśli możesz ścisnąć plastik i odciągnąć go od tacki — jest naruszona. Pochłaniacz wilgoci prawdopodobnie jest nasycony.

Wreszcie, musisz być gotów na złomowanie części. To najtrudniejsza kwestia do przekonania kierownictwa. Ale rolka czujników MEMS, która była pozostawiona na nieznany czas, to bomba zegarowa. Jeśli zamontujesz ją na płytce, przejdzie testy fabryczne. Zostanie wysłana. I zawiedzie, gdy klient pójdzie pobiegać w wilgotny poranek.

Koszt złomowania rolki $2,000 to błąd zaokrąglenia w porównaniu z kosztem akcji serwisowej w terenie. Nie piecz tego. Nie zgaduj. Jeśli łańcuch opieki jest przerwany, część jest śmieciem.