Dźwięk ciężkiego elementu spadającego z PCB wewnątrz pieca do reflow jest wyraźny. To nie jest głośne uderzenie; to stłumione, mechaniczne stuknięcie które zwykle zdarza się w strefie 6 lub 7, kiedy dołącza się stopić. Jeśli masz szczęście, element bezpiecznie upadnie na podłogę pieca. Jeśli nie masz szczęścia — a prawo prawdopodobieństwa sugeruje, że tak będzie — ląduje na siatce przenośnika, zatyka mechanizm napędu lub zapala się podczas gotowania przez godzinę w szczytowej strefie.

Gdy wykonujesz przepływ dwustronny, skutecznie prosisz fizykę o odwrócenie wzroku na trzy minuty. Górna strona jest łatwa; grawitacja pomaga utrzymać części na miejscu. Ale kiedy odwracasz tę płytę do drugiego przejścia, grawitacja staje się wrogiem. Jedynym elementem utrzymującym twoje kosztowne ekranowane cewki zasilające i pakiety BGA na płytce jest napięcie powierzchniowe stopionego cyny. To jest relatywnie delikatny układ. Działa do momentu, gdy masa komponentu nie przezwycięży siłę zwilżania cieczy metalicznej. Wtedy pojawia się sytuacja podobna do linii rysowania, której żadne poprawki procesu nie naprawią.

Fizyka siły zwilżania

Aby zrozumieć, dlaczego części pozostają na miejscu — i dokładnie kiedy przestaną — spójrz na walkę między masą a napięciem powierzchniowym. Gdy pasta do reflow rozpuszcza się na drugiej stronie, zamienia się w ciecz. Dla standardowego stopu SAC305, napięcie powierzchniowe jest zadziwiająco wysokie, około 500 dynów/cm. Ta siła działa jak mikroskopowa sprężyna, przyciągając komponent do środka pola. Dla większości komponentów, ta siła jest o rząd wielkości silniejsza niż grawitacja. Kondensator 0201 lub standardowy pakiet SOIC nie pójdzie nigdzie. Są tak lekkie w porównaniu z obszarem pola, że mogłyby przejechać przez piec do góry nogami, na bok lub drgać gwałtownie, a nadal by się samoustawiły.

Ta rezerwa bezpieczeństwa znika, gdy części stają się cięższe, a ich obszary zakończenia pozostają relatywnie małe. Inżynierowie często zakładają, że jeśli element ma duży rozmiar, to ma dużą obszar do lutowania. To fałszywe. Ekranowana cewka zasilająca może ważyć 1,5 grama i mieć rozmiar 12mm x 12mm z ferrytu i miedzi, ale może też tylko przymocować się do dwóch stosunkowo małych pól. Musisz sprawdzić stosunek Cg/Pa— siła grawitacyjna (Cg) kontra całkowita powierzchnia pola (Pa).

W prototypowych warsztatach powszechnie stosuje się „obejście”, w którym inżynierowie sugerują użycie taśmy Kapton do utrzymania tych części na miejscu. Przy pięciu płytach można się z tym uporać, pod warunkiem, że taśma nie zostawi pozostałości ani nie wydzieli gazów i nie skaża połączenia. Przy produkcji jest to ryzyko. Taśma zawiedzie, klej się przegrzeje, a dodatkowy ręczny krok usuwania zwiększa ryzyko całkowitego odrywaniu się komponentu od płytki.

Przede wszystkim w branży przyjmuje się zasadę, że powierzchnia padów lutowniczych powinna wynosić około 30 gramów na cal kwadratowy. Jeśli obciążenie elementu przekracza ten limit, napięcie powierzchniowe nie utrzyma go przeciw grawitacji. Jednak to jest obliczenie statyczne. Nie uwzględnia drgań zużytego przenośnika taśmowego ani konwekcji powietrza o wysokiej prędkości w piecu Heller MKIII. Jeśli Twoje obliczenia wskazują 90% limitu, to w rzeczywistości jest to 110% ryzyka, gdy uwzględniamy dynamikę rzeczywistą. Jeśli matematyka jest na granicy, element upadnie.

Projekt: Jedyne darmowe rozwiązanie

Najskuteczniejszym sposobem, aby uniemożliwić spadanie ciężkich elementów z dolnej strony, jest ich po prostu tam nie umieszczać. To wydaje się oczywiste, ale układy płytek często docierają na halę produkcyjną z masywnymi złączami, ciężkimi transformatorami i dużymi BGAs umieszczonymi po stronie wtórnej tylko dlatego, że 'pasują'.

Często jest to kwestia braku wizualizacji. W narzędziu CAD płytka jest płaską, abstrakcyjną łamigłówką logiczną. W fabryce to fizyczny obiekt narażony na stress termiczny. Elektrolityczny kondensator 10mm na dolnej stronie to tykająca bomba. Jeśli inżynier układów przeniesie ten kondensator na górę, problem znika za zero kosztów. Jeśli zostawi go na dole, jesteś skazany na życie z dispensingiem kleju lub zakupem mocowań.

Czasami ograniczenia gęstości elementów uniemożliwiają to. Nie można zmieścić wszystkiego na górnej stronie nowoczesnego smartfona lub wysokogatunkowego ECU. Ale istnieje hierarchia umieszczania. Niskomasa pasywów umieszcza się na dole. Niskoprofilowe QFN-y umieszcza się na dole. Ciężkie, wysokie lub ekranowane elementy muszą walczyć o miejsce na górze. Jeśli ciężki element musi być na dole, projektant powinien zwiększyć rozmiar padów, aby zmaksymalizować powierzchnię zwilżania, zapewniając większe napięcie powierzchniowe lutowania — choć i to ma ograniczenia, zanim zaczną pojawiać się problemy z tombstoningiem.

Iluzja kleju

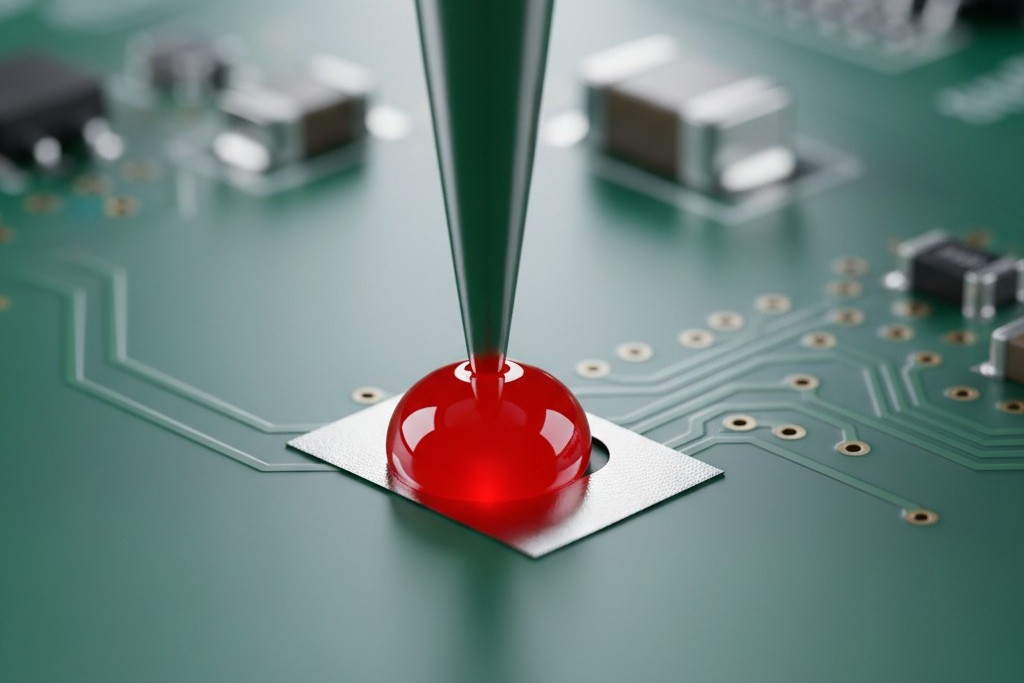

Gdy zmiany w projekcie są odrzucane, rozmowę zawsze rozlewa się na temat kleju. "Po prostu go przykleić," mówi kierownik projektu, wyobrażając sobie prosty kleks kleju rozwiązujący problem. W rzeczywistości wprowadzenie kleju SMT (zwykle czerwony epoksyd) to desperacki ruch, który zamienia problem mechaniczny na koszmar chemiczny i procesowy.

Aplikacja kleju to nie jest darmowa operacja. Wymaga dedykowanej maszyny lub dedykowanego kroku w cyklu pick-and-place. Potrzebny jest zawór strzykawkowy lub maszyna do nakładania wzorów, aby nałożyć krople. Jeśli używasz szablonu, masz teraz wymóg stosowania stopniowanego szablonu — jeden na pastę, a inny na klej — co jest trudne do niezawodnego drukowania. Jeśli używasz dozownika, dodajesz czas cyklu. Dozownik, taki jak Asymtek, jest precyzyjny, ale dysze się zapychają. Epoksyd ma datę ważności. Jeśli kropla jest za wysoka, rozmazuje się; jeśli jest za niska, nie dotyka korpusu komponentu.

A potem jest ponowne przetwarzanie. Kleje SMT to epoksydy termoustalające, zaprojektowane do wytrzymywania temperatur reflow powyżej 240°C. Utwardzają się na sztywno. Jeśli ten zaelektryzowany induktor zawiedzie test funkcjonalny, nie można go po prostu rozlutować. Musisz mechanic`znie złamać połączenie. Często oznacza to podważenie elementu, co często rwie miedziane padki bezpośrednio z laminatu FR4. Nie tylko tracisz element, ale też utylizujesz płytkę.

Istnieje również zamieszanie co do tego, jakiego kleju użyć. Ludzie szukają na forach 'wysokotemperaturowego super kleju', ale kleje konsumenckie wydzielają gazy i natychmiast zawiedzą w piecu reflow. Musisz używać przemysłowych epoksydów SMT (np. Loctite 3621), które muszą być utwardzone. Profil utwardzania kleju może kolidować z profilem reflow masy lutowniczej, zmuszając Cię do kompromisu w strukturze metalurgicznej, tylko po to, aby ustabilizować klej. To ścieżka pełna ukrytych kosztów.

Rzeczywistość palety (i podatek)

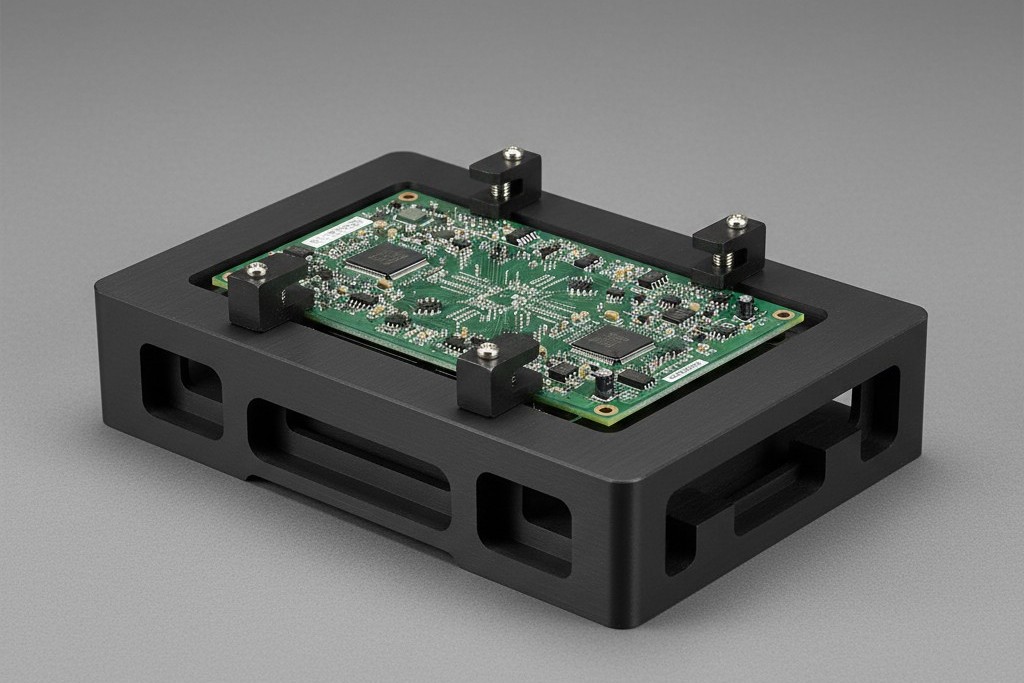

Jeśli układ jest zamrożony, a klej jest zbyt ryzykowny, profesjonalnym rozwiązaniem jest selektywny palet do reflow (lub mocowanie). To jest nośnik, zwykle frezowany z materiału kompozytowego jak Durostone lub Ricocel, który trzyma PCB. Ma kieszenie wycięte, aby osłonić komponenty od strony dolnej, chroniąc je przed przepływem powietrza i zapobiegając ich opadaniu podczas reflow lutowania.

To rozwiązuje problem retencji natychmiast. Ciężkie elementy na dole są fizycznie podtrzymywane lub ekranowane, tak że nigdy więcej nie osiągają temperatury reflow. Jednak palety wprowadzają ogromny 'podatek termiczny'. Wprowadzasz ciężką płytę z materiału kompozytowego do pieca. Ten materiał pochłania ciepło.

Paleta może ważyć kilogram lub więcej. Gdy uruchomisz swój profil termiczny, zobaczysz efekt dużego chłodnicy cieplnej. Elementy na górze grubych szyn palet mogą nie osiągnąć wymaganej maksymalnej temperatury 235°C–245°C. Możliwe, że rozwiążesz problem opadającego induktora, ale spowodujesz defekty typu ‘Head-in-Pillow’ na górnym BGA, ponieważ kule nie zapadły się w pełni. Aby to naprawić, musisz zwiększyć temperaturę pieca lub zmniejszyć prędkość taśmy, aby umożliwić nagrzanie. To zmniejsza przepustowość (liczbę jednostek na godzinę) i ryzykuje przegrzewaniem wrażliwych komponentów, które nie są osłonięte przez paletę.

A potem pojawia się szok cenowy. Dobry selektywny paleta do reflow kosztuje od $300 do $800. Nie potrzebujesz jednej; potrzebujesz 50 albo 100, aby wypełnić pętlę pieca. Nagłe jej utrzymanie ciężkiego induktora na spodniej stronie kosztuje $30 000 w narzędziach, zanim sprzedasz choćby jedną sztukę.

Ścieżka decyzji

Grawitacja jest spójna. Nie obchodzi jej twój harmonogram projektu ani twoje ograniczenia budżetowe. Gdy patrzysz na BOM z ciężkimi elementami na spodniej stronie, masz trzy opcje i musisz je wybrać w tym porządku:

- Audytuj projekt: Walcz, aby przesunąć ciężkie części na górę. Użyj stosunku Cg/Pa, aby udowodnić zespołowi projektowemu, że element będzie upada. Pokaż im matematykę.

- Kup palety: Jeśli projekt jest zamrożony, zaplanuj budżet na oprzyrządowanie. Przyjmij stratę czasu cyklu i złożoność profilowania termicznego. To jedyny solidny sposób na prowadzenie produkcji masowej dla ciężkich elementów na spodzie.

- Klejenie jako ostateczność: Tylko jeśli nie możesz używać palet (z powodu odstępów lub budżetu) i nie możesz zmienić projektu, powinieneś rozważyć dozowanie epoksydów. Zrozum, że na stałe zwiększasz wskaźnik odpadów i trudność ponownego przetwarzania.

Nie ufaj nadziei. Nie ufaj, że „trzymało się na prototypie”. Ufaj masie elementu, powierzchni pola lutowniczego i nieugiętej sile grawitacji.