Selektywne lutowanie jest często postrzegane jako problem kontroli procesu. Gdy pojawiają się mostki między sąsiednimi pinami, pierwsza impuls to dostosowanie czasu przebywania, regulacja topnika lub obniżenie temperatury zaprawy lutowniczej. Chociaż te zmienne mają znaczenie, działają w ramach ograniczeń ustalonych znacznie wcześniej: geometria samego otworu przelotowego. Jeśli otwór jest źle zaprojektowany, żadna optymalizacja procesu nie będzie skutecznie zapobiegać mostkom. Cyna znajdzie ścieżkę między padami, ponieważ fizyczny design czyni tę ścieżkę nieuniknioną.

Widujemy ten wzór cały czas. Płyta z gniazdem o dużej liczbie pinów trafia do selektywnego lutowania, a mostki tworzą się na każdym cyklu mimo kompetentnego inżynieringu procesu. Przyczyną nie jest maszyna ani operator. To rozmiar gotowego otworu z luzem 0,08 mm zamiast 0,20 mm, relief termiczny z promieniami skierowanymi bezpośrednio na sąsiedni pad lub naruszenie rezerwy, które zmusza dyszę do anormalnego kąta. To decyzje projektowe, które decydują, czy płyta przejdzie przez produkcję bez problemu, czy utknie w zakresie poprawek.

W tym artykule wyjaśniamy dlaczego. Zbadamy fizykę tworzenia się mostków i wyprowadzimy zasady geometria otworu, które je zapobiegają, skupiając się na wyborach projektowych, które naprawdę mają znaczenie: odległości miedzy prowadnikiem a otworem, kierunku reliefu termicznego, dostępie do dyszy i strategiach dla elementów o dużej masie termicznej. To nie są arbitralne wytyczne; są to realia mechaniczne i termiczne, jak lutowanie zachowuje się wewnątrz cylindra.

Dlaczego formują się mostki lutownicze o właściwościach selektywnych

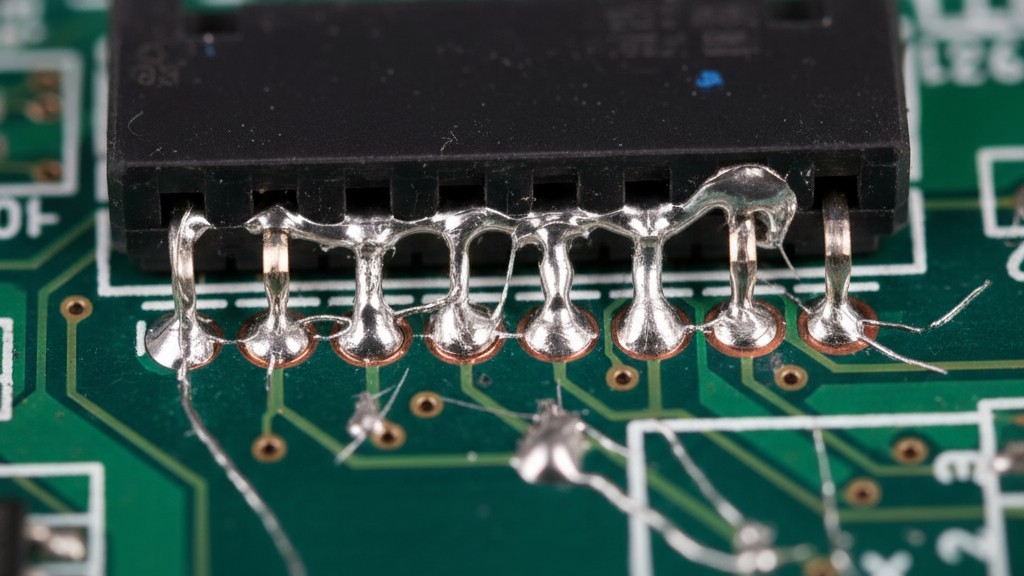

Mostek lutowniczy to nie jest losowy defekt. Jest przewidywalnym wynikiem tego, że lut zatrzymuje się między dwoma punktami, które muszą pozostać odseparowane. W selektywnym lutowaniu zdarza się to, gdy lut w dwóch sąsiednich cylindrach otworów przelotowych styka się, na powierzchni górnej płyty lub wewnątrz samych cylindrów.

Rola kapilarnej siły adhezji

Gdy dysza aplikuje roztopiony lut na otwór przelotowy, lut nie zbiera się tylko na powierzchni. Wznosi się przez cylinder za pomocą zjawiska kapilarnego, przyciągany do góry przeciwnie do grawitacji przez napięcie powierzchniowe i siły zwilżania pomiędzy lutem a ścianką miedzianego cylindra.

Wysokość tego kapilarnego wzrostu zależy od pierścieniowego szczeliny pomiędzy przewodem elementu a cylindrem. Wąska szczelina tworzy silną siłę kapilarną, pociągając lut wysoko i szybko. Szeroka szczelina wywołuje słabszą siłę, a lut może utknąć, pozostawiając pustkę. Problem polega na tym, że cylinder nie jest otwartą rurą; zawiera przewód. Jeśli luz jest zbyt mały, cylindra napełnia się więcej lutem niż wymaga połączenie. Nadmiar nie ma gdzie iść, więc rozprowadza się po górnej powierzchni padu.

Ten nadmiar tworzy menisk na krawędzi padu. Jeśli dwa sąsiednie pady mają nadmiar cyny, ich menisk touch. W tym momencie napięcie powierzchniowe pociąga dwie sadzawki w jedną masę. Tworzy się mostek.

Gdy sąsiednie baryłki łączą się w jedną

Kluczową zmienną jest kąt — odległość od środka do środka między wyprowadzeniami. Przy standardowym rozstawie 2,54 mm i odpowiednim luzie w otworach, jest wystarczająco miejsca między stopkami, aby utrzymać meniskus w odległości. Przy rozstawie 1,27 mm i niewłaściwym luzie, ta margines błędu znika.

Interakcja jest zarówno geometryczna, jak i termiczna. Dwa sąsiednie pady na wspólnej płaszczyźnie tworzą ciągłą ścieżkę miedzi, która przewodzi ciepło. Jeśli dysza przebywa na jednym padzie i natychmiast przechodzi do następnego, pierwszy pad jest wciąż stopiony. Lut z drugiego padu może wessc do pierwszego przez miedź, szczególnie jeśli brakuje reliefów termicznych lub są one źle skierowane.

Mostki powstają, ponieważ warunki brzegowe na to pozwalają. Lut po prostu podlega fizyce, minimalizując swoją energię powierzchniową, tworząc jak najmniejszą powierzchnię. Dla dwóch blisko siebie, przepełnionych padów oznacza to wspólną masę. Zamiast zwalczać tę tendencję za pomocą sztuczek procesowych, rozwiązaniem jest zaprojektowanie warunków brzegowych, które temu zapobiegają od początku.

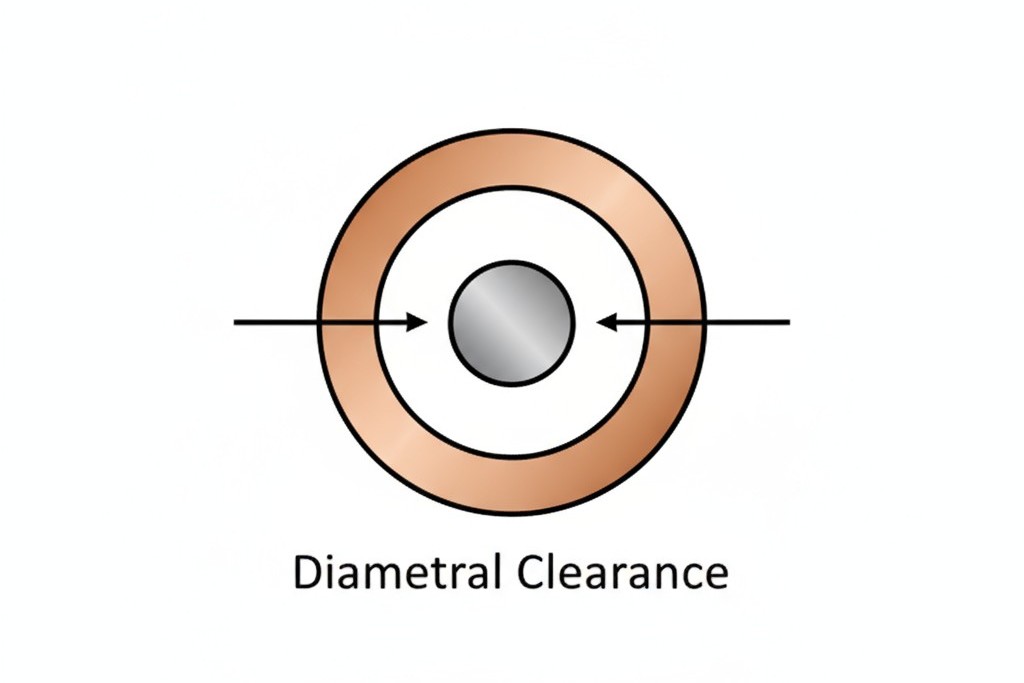

Odległość od prowadnika do otworu, która zapobiega mostkom

Najważniejszym parametrem projektowym dla selektywnego lutowania jest odległość średnicy pomiędzy przewodem elementu a wykończonym otworem. Ta szczelina decyduje o ilości lutów wchodzących do cylindra, sile kapilarnego wzrostu i czy nadmiar lutów wycieka na górną powierzchnię. Jeśli się pomyli, mostki są prawie gwarantowane.

Idealna odległość: od 0,15 mm do 0,25 mm

Dla selektywnego lutowania zakres funkcjonalny dla dystansu średnicy to wąskie okno: 0,15 mm do 0,25 mm. To znacznie węższy zakres niż typowy dla lutowania na fali, które może tolerować 0,40 mm lub więcej. Różnica tkwi w metodzie aplikacji. Fala zalewa zbiorniki od dołu z dużą energią kinetyczną, podczas gdy selektywna dysza nakłada lut lokalnie z dużo mniejszą siłą. Sam zbiornik musi zrobić więcej pracy, aby podnieść lut do góry.

- Poniżej 0,15mm: Zbiornik jest zbyt ciasny. Wąska annularna przerwa tworzy przytłaczającą siłę kapilarną, która zbyt mocno zasysa lut do połączenia. Zbiornik przepełnia się, lut rozprzestrzenia się po górnej stronie podkładki, a mostkowanie staje się prawdopodobne.

- Powyżej 0,25mm: Zbiornik jest zbyt luźny. Siła kapilarna słabnie, a lut może nie unieść się całkowicie na górę, pozostawiając pustkę lub zimne połączenie. To jest nie do przyjęcia dla zastosowań o wysokiej niezawodności.

Zakres od 0,15 mm do 0,25 mm to optymalny punkt, w którym siła kapilarna jest wystarczająco silna, aby niezawodnie napełnić zbiornik, ale nie na tyle, aby przepełniać. Lut zwilża podkładkę i końcówkę, tworząc kontrolowany bagiet, bez rozprzestrzeniania się poza granicę podkładki.

Obliczanie końcowego rozmiaru otworu

Końcowy otwór to średnica po powlekania, a nie rozmiar wiertła. Aby go obliczyć, zacznij od maksymalnej średnicy końcówki z karty danych komponentu i dodaj pożądany luz (zazwyczaj 0,20mm jako nominalny cel). To jest Twoja końcowa średnica otworu.

Aby znaleźć rozmiar wiertła, odejmij dwukrotność grubości powłoki. Dla standardowej płytki z 25 mikronami (0,025mm) miedzi w zbiorniku, odejmujesz 0,05mm. Na przykład, kwadratowa końcówka o wymiarze 0,64mm ma przekątną około 0,90mm. Dla luzu 0,20mm, potrzebuje końcowego otworu 1,10mm, co wymaga wiertła o średnicy 1,05mm.

Taki poziom precyzji wymaga współpracy z producentem, aby zapewnić kontrolę grubości powłoki i weryfikować końcowy rozmiar otworu. Wymaga to również dokładnej znajomości średnicy końcówki komponentu. Chociaż istnieje ogólne wytyczne, jak IPC-7251, które są napisane dla lutowania na fali i priorytetowo traktują łatwość wstawiania. Dla selektywnego lutowania kluczowa jest kontrola ilości lutów. Tolerancje muszą być bardziej rygorystyczne i muszą być obronione.

Relingi termiczne i kontrola przepływu lutowia

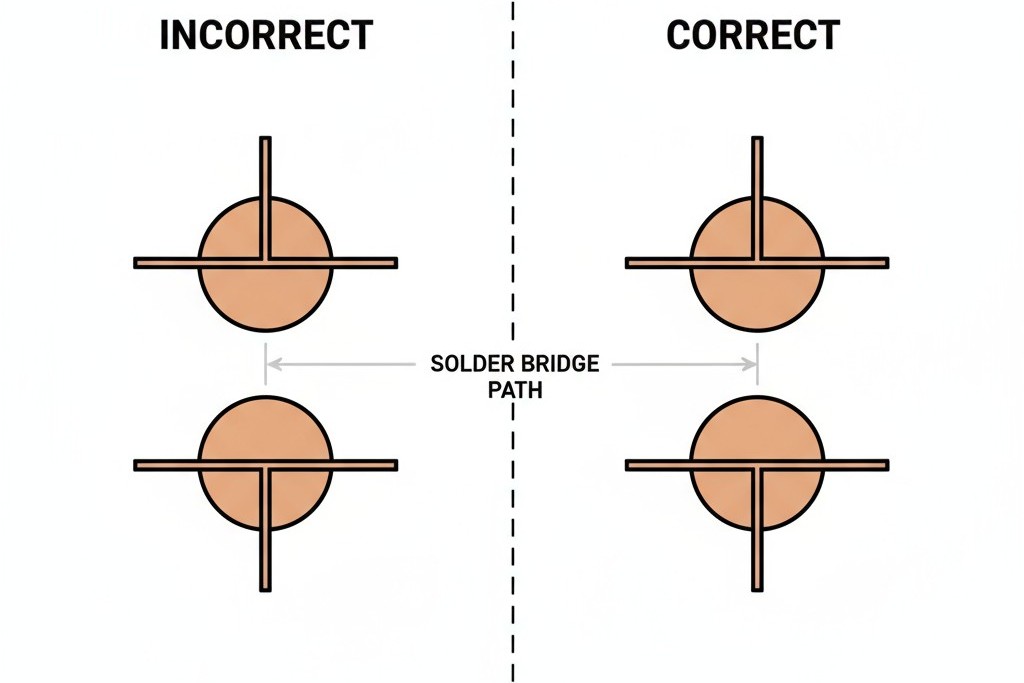

Relingi termiczne są znane z redukcji efektu chłodzenia cieplnego planu, ale ich rola w selektywnym lutowaniu jest bardziej złożona. Kontrolują także kierunek i symetrię przepływu lutowia. Szprychy relingu termicznego to preferencyjne ścieżki zarówno dla ciepła, jak i rozpuszczonego lutowia. Ich projekt decyduje, czy lut przepływa równomiernie, czy koncentruje się w kierunku tworząc most.

Count and width of spokes

Reling czteroszprychowy rozkłada ciepło bardziej równomiernie niż projekt dwuszprychowy, ale jeśli szprychy są zbyt szerokie, mogą działać jako kanały dla lutowia, który wędruje na zewnątrz. Szerokość szprychy 0,30mm lub mniej zapewnia dobrą izolację termiczną bez tworzenia znaczącej ścieżki przepływu lutowia. Przy 0,50mm lub więcej, szprycha zaczyna działać jak przedłużenie samej podkładki. Dla zastosowań o wysokim prądzie, które wymagają szerokich szprych, ich orientacja staje się krytyczna.

W niektórych wysokiej mocy projektach, reliefy termiczne mogą w ogóle nie być używane. Dla tych bezpośrednich połączeń na płaszczyźnie, czystość otworu staje się jeszcze ważniejsza, a proces musi rekompensować to poprzez wydłużone podgrzewanie wstępne. Ryzyko mostka jest wyższe, ponieważ pad jest termicznie powiązany z sąsiednimi, tworząc ciągłą strefę gorąca.

Orientacja w celu minimalizacji ścieżek mostków

Jeśli dwa sąsiednie pady mają reliefy dwuramienne skierowane bezpośrednio do siebie, tworzy się droga termiczna i fluidyczna dla mostka. Ciepło i topnik będą przepływać wzdłuż promieni, spotykając się w przestrzeni pomiędzy padami.

Rozwiązanie jest proste: obróć reliefy.

- Dla relief dwuramienny, ustaw promienie prostopadle do rzędu pinów.

- Dla relief czteroramienny, ustaw promienie pod kątem 45 stopni do rzędu pinów.

Zapewnia to, że żaden promień nie skierowany jest bezpośrednio na sąsiedni pad, tworząc bardziej symetryczne środowisko termiczne. Na złączu z rozstawem 1.27mm, obrócenie nieprawidłowo ustawionych reliefów o 90 stopni może wyeliminować mostki bez zmiany jakichkolwiek innych parametrów.

Reguły wykluczenia dla dostępu do dyszy i palety

Selektywne lutowanie to proces fizyczny. Dysza musi się ustawić pod płytką, a paleta musi trzymać tę płytkę bez blokowania drogi dyszy. Jeśli układ pomija te wymagania przestrzenne, proces zawodzi zanim jeszcze się rozpocznies.

Pozioma przestrzeń dla dyszy

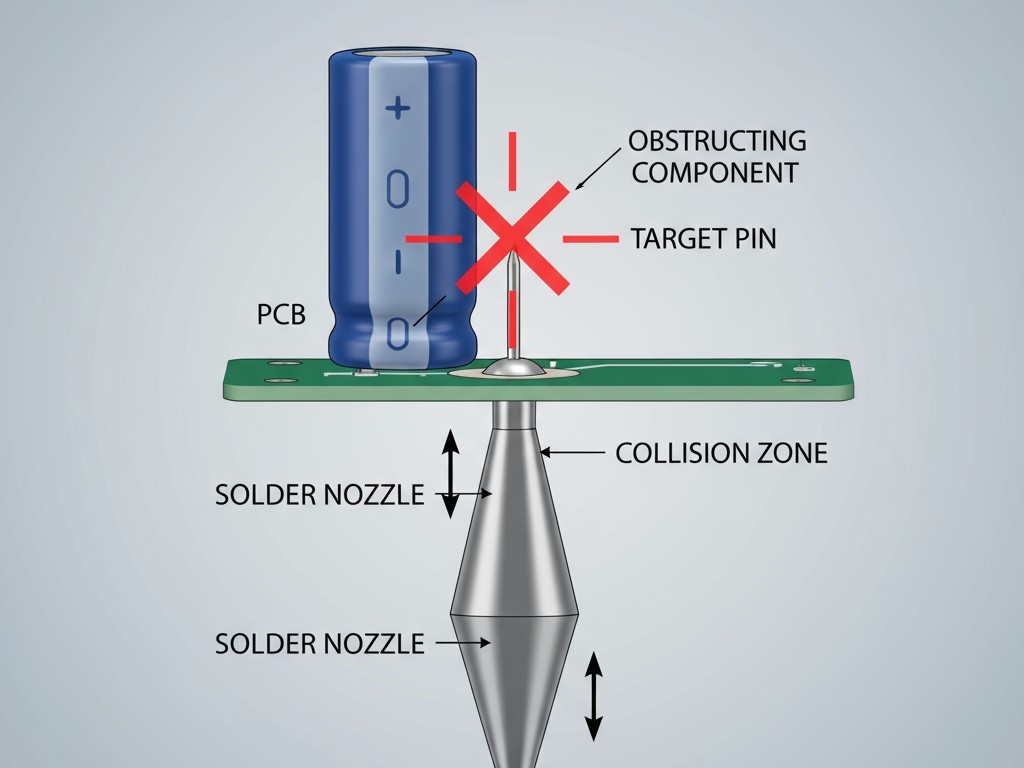

Dysza do lutowania ma rzeczywisty rozmiar, zwykle od 4mm do 8mm. Potrzebuje promieniowego luzu wokół docelowego pada, aby uniknąć kolizji z sąsiednimi komponentami. Zasadą jest, że dysza o średnicy 6mm wymaga keepskości promienia około 5mm od środka pada do krawędzi dowolnego sąsiedniego komponentu.

To jest większy ślad, niż wielu projektantów się spodziewa, szczególnie na gęstych płytkach. Choć większość maszyn pozwala na zbliżenie dyszy pod kątem, aby zmniejszyć to wymaganie, podejście pod kątem powoduje asymetryczne nagrzewanie i może wymagać dłuższego czasu przebywania w jednym miejscu. Zawsze preferowana jest wystarczająca przestrzeń na podejście pionowe. Połączenia na krawędzi płytki są powszechnym wyzwaniem, ponieważ dysza nie może wystawać poza granicę płytki. To ograniczenie musi zostać uwzględnione podczas układu, a nie odkryte podczas rozwoju procesu.

Wysokość przestrzeni pionowej i wysokość elementów

Dysza musi także unieść się poniżej płyty, aby zwilżyć złącze. Wysoki element obok docelowej padki może fizycznie zablokować dyszę. Ten problem przestrzeni na osi Z wymaga wyznaczenia pionowej strefy wykluczenia. Elementy wyższe niż wysokość robocza dyszy nie powinny być umieszczane w promieniu poziomej przestrzeni na złącza lutowania selektywnego. Jest to problem projektowania 3D, który wymaga koordynacji między mechanicznym, układowym i inżynierią procesu, często sprawdzaną ręcznie lub za pomocą skryptów własnych reguł projektowania.

Strategie projektowania dla wysokiej masy złącz

Złącza z dużą liczbą pinów to idealne zastosowanie do lutowania selektywnego, ponieważ często nie wytrzymują reflow. Są również najtrudniejsze do lutowania ze względu na wysoką masę cieplną. Duża metalowa obudowa i zagęszczona siatka pinów działają jak masywny radiator, odprowadzając energię z złącza szybciej, niż dysza może ją dostarczyć.

Dlaczego masa cieplna zapobiega dobrej zwilżalności

Złącze o dużej masie cieplnej pochłania ogromną ilość energii. Podczas lutowania dysza lokalnie nagrzewa się, ale to ciepło jest natychmiast przewodzone do korpusu złącza i dowolnych podłączonych płyt miedzianych. Lut nigdy nie osiąga swojej idealnej temperatury zwilżania, lub robi to tylko na krótko. Efektem jest zimne połączenie lub częściowe wypełnienie. Popularnym błędem w procesie jest próba kompensacji przez wydłużenie czasu utrzymania, co powoduje, że ilość lutowia jest tak duża, że wycieka i tworzy mostki.

Rozwiązaniem jest termiczne odizolowanie złącza tak bardzo, jak to możliwe. Oznacza to użycie relaksów termicznych z najcieńszymi prętami, które nadal mogą przenosić wymaganą prąd. Inną opcją jest lokalny wycięcie w płaszczyźnie pod złączem, wystarczająco dużym, aby przerwać połączenie termiczne podczas lutowania, jednocześnie zachowując integralność całej płaszczyzny.

Długość odcinka bolca i objętość cyny

Długość odcinka bolca wystającego ponad górną powierzchnię płyty również wpływa na ilość cyny. Długi odcinek zwiększa całkowitą długość stalówki, którą trzeba napełnić. Jeśli przestrzeń w otworze jest już napięta, długi odcinek łatwo może spowodować przelew.

Dla lutowania selektywnego odcinek powinien być przycięty do minimalnej długości potrzebnej do inspekcji, zazwyczaj od 0,50mm do 1,50mm. Dłuższe odcinki nie dodają wartości do wytrzymałości złącza i tylko zwiększają ryzyko defektów. Jeśli element jest dostarczany z długimi przewodami, powinny być one przycięte przed lub po włożeniu. Koszt tego dodatkowego kroku jest znikomy w porównaniu z kosztem poprawiania mostków na złączu z ponad sto pinami.

Projektowanie pod procesową tolerancję

Zasady w tym artykule nie są preferencjami; są fizycznymi wymaganiami dla niezawodnego procesu lutowania selektywnego. Płyta zaprojektowana z odległością od przewodu do otworu wynoszącą 0,20mm, odpowiednio ustawione relaksacje termiczne i odpowiednia przestrzeń na dyszę będą lutowane czyściście, z minimalnym dostrajaniem. Płyta ignorująca te podstawy będzie mieć trudności, bez względu na umiejętności inżyniera procesu.

Cel projektowania z myślą o wytwarzaniu to stworzenie marginesu, umożliwiającego niewielkie odchylenia w procesie lub komponentach bez powodowania awarii. Ścisłe odległości i złe projektowanie termiczne eliminują ten margines, wymagając poziomu perfekcji, który nie jest zrównoważoną strategią produkcyjną.

Te kluczowe decyzje są podejmowane podczas układu, często bez pełnego zrozumienia ich dalszych konsekwencji. Przegląd przedprodukcyjny może wykryć naruszenie strefy wykluczenia lub zbyt mały otwór, gdy naprawa to prosta korekta CAD. Po wykonaniu produkcji, poprawka to nowy odlew płyty lub kosztowna, niepewna obejście procesu.

Aby lutowanie selektywne działało, lista kontrolna jest krótka, ale nie podlega negocjacji. Upewnij się, że odległość od przewodu do otworu wynosi od 0,15mm do 0,25mm. Ustaw relaksacje termiczne z dala od sąsiednich padów. Zapewnij co najmniej 5mm promieniowego odstępu od dyszy. Izoluj termicznie złącza o dużej masie. I trzymaj odcinki bolców poniżej 1,50mm. To są zasady, które rozdzielają udany produkt od koszmaru produkcyjnego.