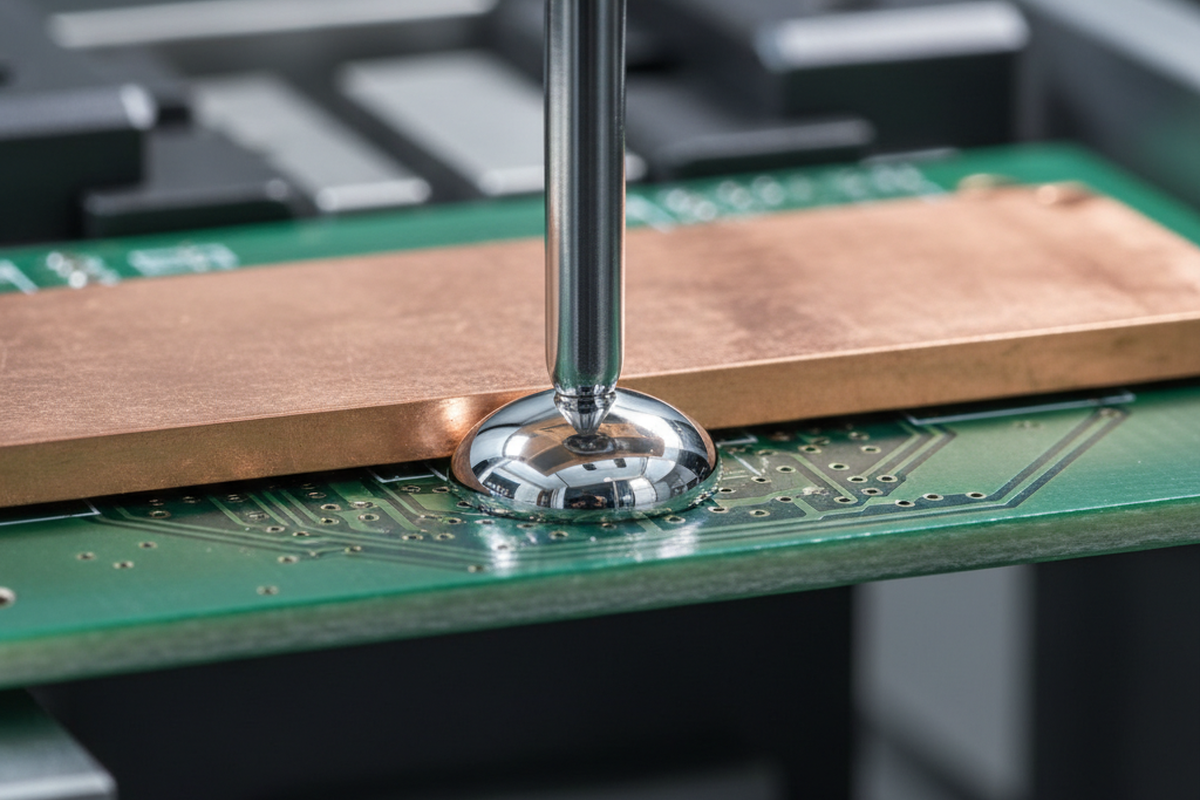

W elektronice o wysokiej niezawodności — szczególnie w falownikach samochodowych i przemysłowych systemach zasilania — „błyszczące połączenie” jest niebezpiecznym kłamcą. Lutowanie na miedzianej szynie 3 mm może mieć idealny fillet na górnej stronie, błyszczące zwilżenie na palcu i czysty pozostały topnik, a mimo to być całkowicie uszkodzone wewnętrznie.

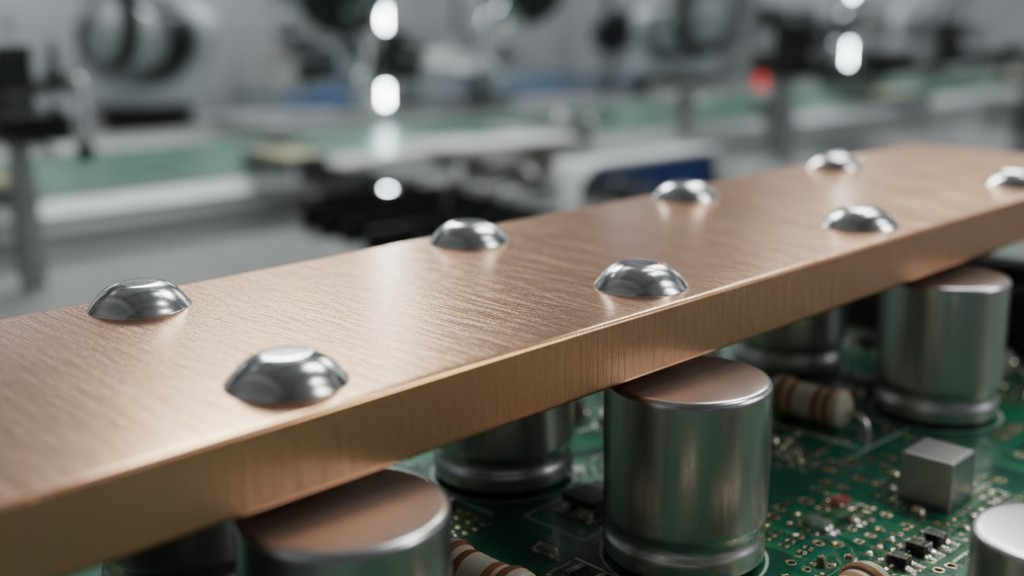

W przypadku wysokoprądowych szuntów i ciężkich szyn miedzianych standardowe kryteria inspekcji, takie jak IPC-A-610 Klasa 3, często nie wykrywają prawdziwego trybu awarii: braku wypełnienia otworu i zimnych intermetalicznych głęboko wewnątrz tulei. Efekt radiatora ciężkiej miedzianej płaszczyzny odprowadza energię cieplną z połączenia szybciej niż standardowa dysza selektywna może ją dostarczyć. Jeśli proces nie jest dostrojony specjalnie pod masę termiczną, lut zastyga zanim zdąży zwilżyć ściankę tulei. Tworzy to połączenie mechaniczne, które ostatecznie zawiedzie pod wpływem drgań lub cykli termicznych. Wynikiem nie jest tylko uszkodzona płytka; to awaria w polu w systemie wysokiego napięcia.

Nie można oszukać masy termicznej

Podstawowym błędem w lutowaniu ciężkiej miedzi jest traktowanie maszyny selektywnej jak magicznej różdżki. To narzędzie podlegające prawom termodynamiki. Gdy dysza zbliża się do wylewki 4 uncji miedzi lub grubego ucha szyny, w praktyce próbuje zagotować ocean świeczką.

Element miedziany działa jak ogromny rezerwuar termiczny. Gdy tylko stopiony lut dotknie wyprowadzenia, element zaczyna odprowadzać ciepło od frontu ciekłego. Jeśli zapotrzebowanie termiczne elementu przekracza dostawę dyszy, temperatura lutu na styku spada poniżej punktu topnienia stopu (zwykle 217°C dla SAC305). Lut staje się papkowaty, zwilżanie ustaje, a pozostaje zimny, kruchy interfejs, który na powierzchni wygląda akceptowalnie, ale nie ma żadnej integralności strukturalnej.

Projektanci często pogarszają to, umieszczając elementy o dużej masie bez odpowiedniego odciążenia termicznego. Jeśli jesteś inżynierem procesu patrzącym na plik Gerber, gdzie szyna łączy się bezpośrednio z płaszczyzną masy bez odciążenia promieniowego, patrzysz na defekt czekający na wystąpienie. Żadne dostrojenie maszyny nie pokona projektu, który rozprasza ciepło szybciej niż pozwalają na to prawa zwilżania. W takich przypadkach płytka musi wrócić do projektu lub trzeba zainwestować w drogie, niestandardowe palety z maskowaniem izolującym obciążenie termiczne.

Bitwa wygrywana jest podczas podgrzewania wstępnego

Ponieważ sama dysza nie może pokonać masy termicznej, ciężka praca musi się odbyć zanim płytka trafi do garnka lutowniczego. Podczas gdy operatorzy często obsesyjnie kontrolują wysokość fali lub czas przebywania, krytycznym parametrem dla lutowania elementów o dużej masie jest nasiąkanie podgrzewania wstępnego.

Dla standardowych komponentów SMT wystarczy podgrzewanie wstępne do 100°C od góry. Dla miedzianego bloku to znikoma wartość. Należy podnieść temperaturę rdzenia elementu — faktycznej masy metalu — do co najmniej 110°C do 120°C zanim rozpocznie się cykl lutowania. Zmniejsza to różnicę „szoku termicznego”, którą musi pokonać dysza. Jeśli element ma 120°C, fala lutownicza musi podnieść temperaturę tylko o kolejne 100°C, aby osiągnąć zwilżanie. Jeśli element ma 80°C, różnica wynosi 140°C — często nie do pokonania w ciągu kilku sekund kontaktu.

Osiągnięcie tego wymaga więcej niż tylko zwiększenia mocy grzałek od spodu. Standardowe podgrzewacze konwekcyjne często nie penetrują wystarczająco szybko grubych wielowarstwowych płytek, aby podgrzać szynę od góry bez przypalenia FR4 od spodu. Najbardziej solidnym rozwiązaniem są zwykle podgrzewacze IR od góry lub wydłużone strefy nasiąkania, które pozwalają na wyrównanie temperatury przez płytkę.

Nie zgaduj tych temperatur. Termometry na podczerwień są bezużyteczne na błyszczących miedzianych szynach zbiorczych z powodu problemów z emisyjnością. Jedynym sposobem na zweryfikowanie strategii podgrzewania wstępnego jest wywiercenie poświęconej płytki, osadzenie termopary typu K bezpośrednio w ściance tulei lub korpusie elementu oraz przeprowadzenie profilowania. Jeśli temperatura rdzenia nie osiąga 110°C lub więcej, proces jest niestabilny.

Pułapka temperatury garnka i czas przebywania

W obliczu zimnego połączenia, odruchową reakcją kierownictwa produkcji jest często „Podnieś temperaturę kąpieli.” To jest destrukcyjny błąd.

Utrzymywanie kąpieli lutowniczej w temperaturze 320°C lub 330°C, aby zrekompensować słabe podgrzewanie wstępne, to przepis na ukryte awarie. W tych temperaturach tempo rozpuszczania miedzi gwałtownie przyspiesza. Nie tylko lutujesz kolanko otworu; rozpuszczasz je. Miedziana podkładka i powłoka tulei przenikają do masy lutowniczej, osłabiając ścieżkę przewodzącą i zanieczyszczając kąpiel lutowniczą wysokim poziomem miedzi. To podnosi punkt płynięcia stopu i tworzy ziarniste, opóźnione połączenia.

Ponadto ekstremalne temperatury natychmiast spalają lotne składniki topnika. W momencie, gdy lut musi zwilżyć powierzchnię, topnik jest zwęglony i nieaktywny, co prowadzi do odzwilżania i pustek.

Czas przebywania (czas kontaktu), a nie temperatura, to dźwignia, którą musisz pociągnąć. Dla połączeń o dużej masie potrzebujesz dłuższego czasu przebywania — często w zakresie od 3 do 6 sekund w zależności od średnicy dyszy — aby umożliwić transfer ciepła. Jednak jest to niebezpieczna równowaga. Zbyt krótki czas i tuleja się nie wypełnia. Zbyt długi i ryzykujesz delaminację materiału PCB lub wypłukanie podkładki. Okno jest wąskie. Stabilny proces może działać z kąpielą w 290°C i czasem przebywania 4 sekund, zamiast kąpieli w 320°C i 2 sekundach. Ten pierwszy zachowuje metalurgię; ten drugi ją niszczy.

Chemia i inertyzacja

W selektywnym lutowaniu o wysokiej niezawodności, inertyzacja azotem nie jest luksusowym dodatkiem; jest wymogiem procesu.

Gdy wydłużasz czas przebywania, aby podgrzać ciężką część, fala lutownicza jest dłużej wystawiona na działanie atmosfery. Bez osłony azotowej (zwykle wymagającej czystości 99,999%) dysza szybko pokrywa się tlenkami i osadami. Dysza pokryta osadami zapewnia słaby transfer ciepła i nieprzewidywalną wysokość fali. Możesz idealnie wyregulować maszynę o 8:00 rano, ale do 10:00 dysza jest zatkana osadem tlenkowym, a wysokość fali przesunęła się o 1 mm, powodując otwarte połączenia.

Wybór topnika jest równie krytyczny. Dla płytek o dużej masie topnik musi przetrwać wydłużony cykl podgrzewania wstępnego bez utraty aktywności. Topniki bezczyszczące na bazie alkoholu o niskiej zawartości ciał stałych często spalają się zbyt wcześnie. Jeśli widzisz „osad” lub lepkie pozostałości, które się nie wysychają, lub jeśli topnik zwęgli się zanim fala go dotknie, może być potrzebna formuła o wyższej zawartości ciał stałych lub inny pakiet aktywatora. Ale bądź ostrożny — przejście na topnik rozpuszczalny w wodzie dla lepszej aktywności wprowadza wymóg mycia, którego wiele linii selektywnych nie jest wyposażonych do obsługi. Trzymaj się solidnego topnika no-clean zaprojektowanego dla profili o wysokiej masie termicznej i upewnij się, że dozownik kroplowy jest skalibrowany, aby nakładać go dokładnie tam, gdzie potrzeba, a nie rozpylać bezmyślnie po całej płytce.

Destrukcyjna weryfikacja rzeczywistości

Gdy już wyregulujesz podgrzewanie wstępne, czas przebywania i topnik, skąd wiesz, że to zadziałało? Nie możesz ufać własnym oczom. Jedyną ważną weryfikacją jest przekrój poprzeczny.

Weź swoją „złotą płytkę” — tę, która wygląda idealnie pod światłem pierścieniowym — i zniszcz ją. Zanurz ją, wypoleruj i obejrzyj pod mikroskopem 50x. Szukasz formowania się międzymetalicznych (IMC) na całej długości ścianki tulei. Musisz zobaczyć 100% wypełnienia otworu, nie tylko 75%. Musisz sprawdzić „puste przestrzenie szampańskie” blisko wyprowadzenia elementu, które wskazują na uwięzione lotne składniki topnika z procesu, który był zbyt gorący zbyt szybko.

Jeśli nie wykonujesz regularnie przekrojów poprzecznych swoich połączeń o dużej masie, działasz na ślepo. Dryf procesu o 10°C w podgrzewaniu wstępnym może nie zmienić zewnętrznego wyglądu połączenia, ale może zmniejszyć wypełnienie tulei o 50%.

Błąd ponownej obróbki

Jeśli połączenie o dużej masie nie przejdzie inspekcji, istnieje silna pokusa, by naprawić je lutownicą ręczną. Dla ciężkich miedzianych szyn zbiorczych i zworek jest to niemal zawsze zaniedbanie zawodowe.

Operator z lutownicą ręczną nie jest w stanie niezawodnie dostarczyć energii cieplnej potrzebnej do ponownej obróbki połączenia o dużej masie bez przegrzania lokalnego obszaru i spowodowania odklejenia podkładki lub rozdzielenia tulei. „Poprawka” często nie robi nic więcej niż ponowne przetopienie powierzchniowego lutu, pozostawiając wewnętrzną tuleję zimną i pustą. Jeśli maszyna selektywna nie potrafi tego poprawnie przylutować, lutownica ręczna na pewno nie. Cała uwaga musi być skupiona na zdolnościach maszyny. Jeśli maszyna zawiedzie, płytka prawdopodobnie jest do wyrzucenia. Wyreguluj proces, aby nie zawodził.