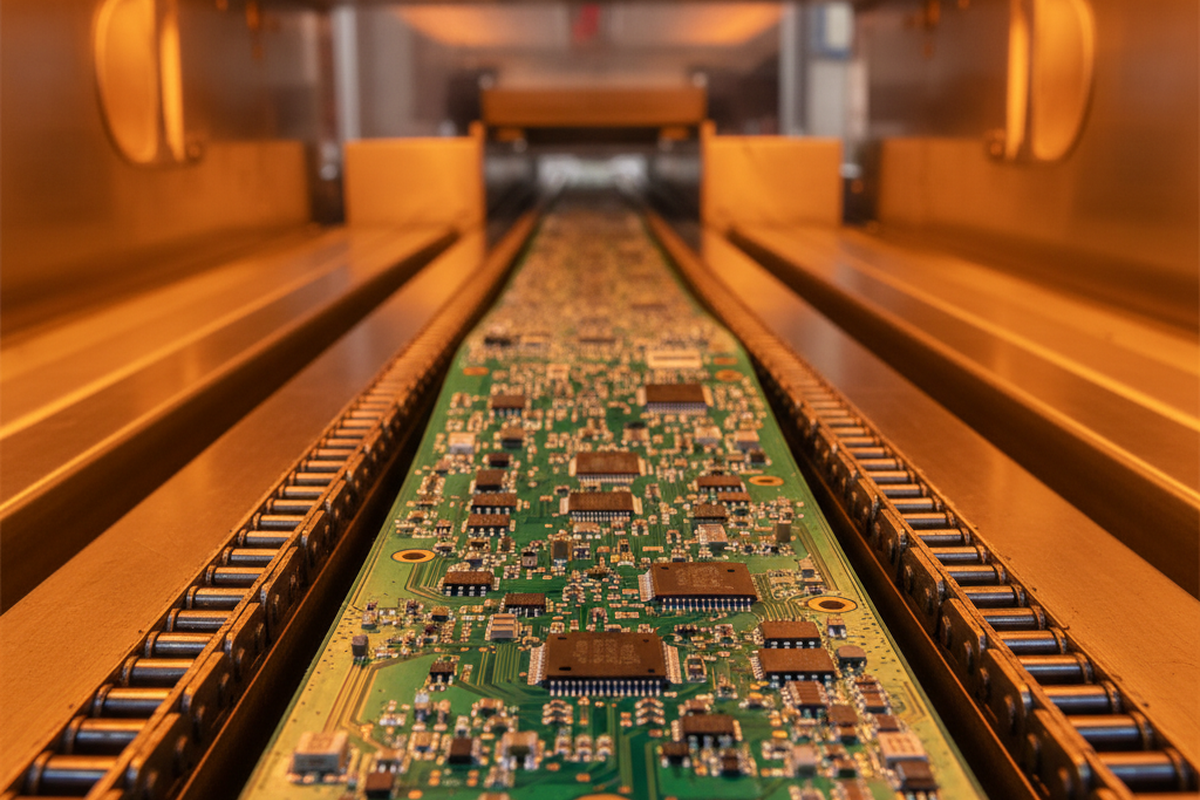

Stoisz przy wyładowarce pieca do lutowania rozpływowego z 10 strefami, obserwując, jak 600 mm pasek LED lub długa przemysłowa płytka kontrolera wychodzi z tunelu. Środek płytki wyraźnie się ugina, być może nawet ociera o siatkowy pas. Albo co gorsza, płytka wygląda na płaską gołym okiem, ale test funkcjonalny nie przechodzi. Złącza na końcach mają otwarte piny, a środkowe BGA wykazują przerwy w obwodach.

Natychmiastowym odruchem w większości fabryk jest obwinianie profilu termicznego. Logika wydaje się słuszna: jeśli lut nie zwilża lub połączenia pękają, to na pewno ustawienia pieca są nieprawidłowe. Dzwonisz do inżyniera procesu. On podłącza termoparę, zwalnia prędkość pasa, aby „dłużej moczyć”, i podnosi temperaturę szczytową o 5°C.

To jest „pułapka profilu”. To najczęstszy błąd w rozwiązywaniu problemów SMT dla długich zespołów.

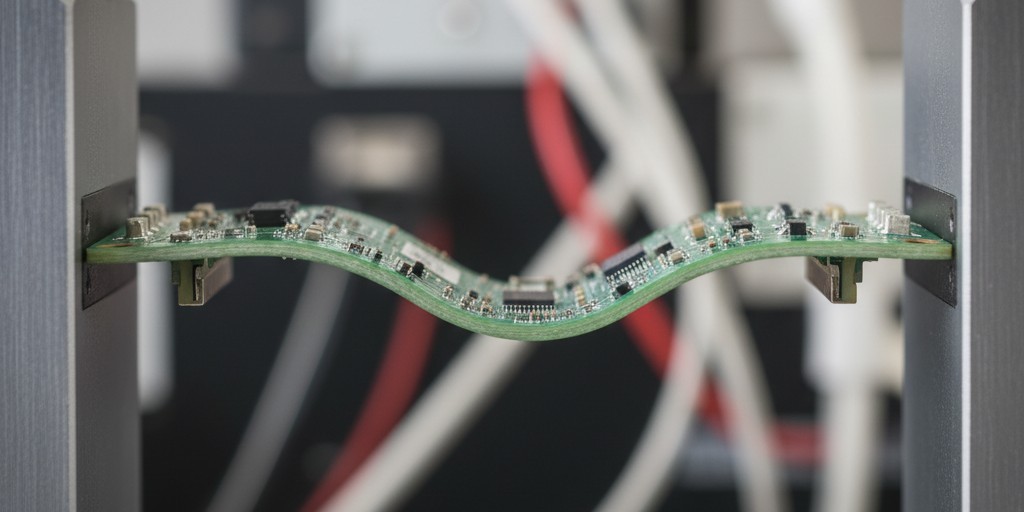

Jeśli płytka fizycznie się odkształca — skręca jak chips ziemniaczany lub ugina jak hamak — żadna regulacja powietrza tego nie naprawi. Nie da się wyprofilować wyjścia z grawitacji. Nie można użyć „strefy moczenia”, aby negocjować z współczynnikiem rozszerzalności cieplnej (CTE). Gdy długa płytka zawodzi tylko na końcach lub dokładnie na środku, profil pieca zwykle jest niewinny. Winowajcą jest problem mechaniczny.

Efekt pasków bimetalicznych

Aby rozwiązać problem odkształcenia, przestań myśleć o płytce jako o połączeniu elektrycznym i traktuj ją jako laminat mechaniczny. PCB to zasadniczo kanapka z włókna szklanego wzmacnianego epoksydem (FR4) i folii miedzianej. Te dwa materiały nie lubią się, gdy są podgrzewane.

FR4 rozszerza się w określonym tempie (mierzone w ppm/°C). Miedź rozszerza się w innym tempie. Na długiej, wąskiej płytce ta różnica powoduje ogromne naprężenia wewnętrzne. Ale prawdziwe problemy zaczynają się, gdy układ warstw jest niezrównoważony.

Weź pod uwagę standardową płytkę 4-warstwową. Jeśli warstwa 1 jest pokryta gęstymi ścieżkami sygnałowymi, a warstwa 4 to jednolita miedziana płaszczyzna masy, stworzyłeś pasek bimetaliczny. Gdy płytka nagrzewa się do szczytowej temperatury lutowania rozpływowego 245°C, strona z większą ilością miedzi ogranicza rozszerzanie, podczas gdy strona bogata w żywicę chce się rozciągnąć. Efektem jest wygięcie lub skręcenie.

To różni się od „tombstoningu”, gdzie mały element, taki jak 0402, stoi na jednym końcu. W przeciwieństwie do tombstoningu, który jest spowodowany siłami zwilżania i nierównym ściąganiem lutu, odkształcenie jest awarią strukturalną, gdzie sam podłoże się porusza. Jeśli widzisz, że płytka podnosi się na rogach, to nie jest problem zwilżania; to układ miedzi walczy z włóknem szklanym, a miedź wygrywa.

Grawitacja i przejście szkliste

Drugim wrogiem jest sam materiał. Każda warstwa laminatu FR4 ma temperaturę przejścia szklistego (Tg). Poniżej tej temperatury żywica jest sztywna i szklista. Powyżej niej żywica staje się miękka, gumowata i podatna.

Dla standardowych materiałów „High-Tg” to przejście następuje około 170°C. Jednak pasta lutownicza SAC305 nie zaczyna się topić aż do 217°C. Oznacza to, że w najważniejszej części procesu reflow — 60 do 90 sekund spędzonych powyżej temperatury ciekłej — twoja płytka drukowana jest skutecznie jak mokry makaron.

Jeśli używasz płytki o długości 600 mm i grubości tylko 1,0 mm lub 1,6 mm, podpieranej tylko na krawędziach na szynach przenośnika, działa siła grawitacji. Żywica zmiękcza się przy 170°C, płytka traci sztywność konstrukcyjną, a środek zapada się w dół.

Inżynierowie często próbują przejść na stopy lutownicze o niskiej temperaturze topnienia (takie jak BiSn, topiące się w 138°C), aby tego uniknąć. Choć pozwala to utrzymać temperaturę poniżej Tg niektórych materiałów, wprowadza kruche połączenia i nie rozwiązuje podstawowego braku sztywności. Jeśli rozpiętość jest wystarczająco duża, grawitacja pokona nawet materiał o wysokim Tg. Płytka się ugina, komponenty na środku zalewają się lutem lub tworzą mostki, a złącza przy szynie skręcają się do środka.

Niewidzialna scena zbrodni

Najbardziej frustrującą częścią defektów wywołanych odkształceniem jest to, że dowody znikają zanim je zobaczysz.

Gdy płytka jest w piecu w temperaturze 245°C, może być wygięta do góry (marszczyć się) o 2 mm. W tym stanie komponent BGA na środku może być całkowicie uniesiony z padów. Kula lutownicza topi się, ale zawisa w powietrzu, nie dotykając pasty na PCB. Utlenia się i tworzy skórkę.

Następnie, gdy płytka wchodzi do strefy chłodzenia, żywica ponownie twardnieje. Płytka wraca do pierwotnego, płaskiego kształtu. Kula BGA opada na pad, ale jest za późno. Lut już zamarzł. Kula spoczywa na padzie jak głowa na poduszce. Nawiązuje fizyczny kontakt, ale nie tworzy połączenia elektrycznego.

To klasyczny defekt „Head-in-Pillow” (HiP). Na stanowisku testowym naciskasz na chip i test przechodzi. Puścisz, a test nie przechodzi. Rentgen wygląda dobrze, ponieważ kształt kuli jest okrągły. Dopiero przy testach destrukcyjnych, takich jak „dye-and-pry” lub analiza przekroju, widać mikroskopijną szczelinę. Defekt powstał w temperaturze szczytowej, ale płytka wygląda niewinnie w temperaturze pokojowej.

Mechaniczne naprawy (prawdziwe rozwiązanie)

Ponieważ problem jest mechaniczny, rozwiązanie musi być mechaniczne. Nie naprawisz braku sztywności profilem lutowania. Naprawiasz to, dodając wsparcie.

Najskuteczniejszym rozwiązaniem dla uginającej się płytki jest Centralne wsparcie płytki (CBS). Większość nowoczesnych pieców do reflow (od dostawców takich jak Heller, BTU czy Rehm) oferuje tę opcję. To cienki łańcuch lub seria bolców przypominających hamulec postojowy, biegnących dokładnie przez środek tunelu. Fizycznie podtrzymuje środek płytki, zapobiegając ugięciu.

Jeśli twój piec nie ma CBS lub komponenty po spodniej stronie uniemożliwiają użycie łańcucha, musisz użyć palety do reflow.

Paleta to uchwyt wykonany z materiału kompozytowego, takiego jak Durostone lub Ricocel. Materiały te są drogie — niestandardowy uchwyt może kosztować od $300 do $800 w zależności od złożoności — ale są termicznie stabilne. Nie odkształcają się w temperaturze 260°C. Umieszczasz delikatną płytkę PCB wewnątrz sztywnej palety, a paleta przenosi ją przez piec w stanie płaskim.

Menedżerowie często kręcą nosem na koszty. „To dodatkowy materiał eksploatacyjny,” mówią. „Dodaje masę termiczną, więc musimy zwolnić linię.” To prawda. Ale porównaj koszt oprawy $500 do kosztu złomowania 20% partii produkcyjnej wysokowartościowych przemysłowych płytek sterujących. Zwrot z inwestycji na palecie zwykle mierzy się w dniach, nie miesiącach.

Środki łagodzące w projektowaniu

Jeśli masz szczęście być zaangażowanym zanim płytka zostanie zaprojektowana, możesz walczyć z odkształceniem już na wczesnym etapie. Najpotężniejszym narzędziem w zestawie projektanta jest „kradzież miedzi” lub balansowanie.

Upewnij się, że gęstość miedzi jest mniej więcej symetryczna w całym układzie warstw. Jeśli górna warstwa to 80% wypełnienia miedzią, dolna warstwa powinna być podobna. Jeśli masz dużą otwartą przestrzeń bez ścieżek, dodaj siatkę unoszących się kwadratów miedzi (kradzież) aby zrównoważyć naprężenia CTE. Zapobiega to efektowi dwumetalicznego zwijania.

Nawet panelizacja odgrywa rolę. Pozostawienie zbyt dużej ilości materiału na szynach odrywania może działać jako usztywnienie — lub jako źródło naprężeń, w zależności od ułożenia włókien szklanych.

Werdykt

Gdy widzisz, że długa płytka zawodzi na końcach lub w środku, zatrzymaj linię. Nie zmieniaj temperatur w strefach. Nie zwalniaj prędkości taśmy.

Zadaj sobie pytanie: Czy ta płytka jest płaska? Zmierz wygięcie. Sprawdź balans miedzi. Sprawdź wartość Tg laminatu. Jeśli płytka się wygina, potrzebujesz oprawy lub podpory centralnej. Fizyka jest niepokonana w procesie SMT. Musisz podtrzymać płytkę, bo żywica na pewno nie podtrzyma się sama.