Proces zatwierdzania części produkcyjnych nie jest z natury bolesny. Dramat, ostatnie chwile pośpiechu i wyniki audytu, które zatrzymują produkcję, są objawami głębszej awarii — jednej, która występuje miesiące wcześniej, podczas planowania APQP. Gdy producent PCBA traktuje jakość motoryzacyjną jako ćwiczenie dokumentacyjne zamiast zintegrowanego systemu, PPAP staje się archeologicznym wykopem przez niekompletne rekordy i niezwalidowane procesy. Rachunek przychodzi w opóźnieniach.

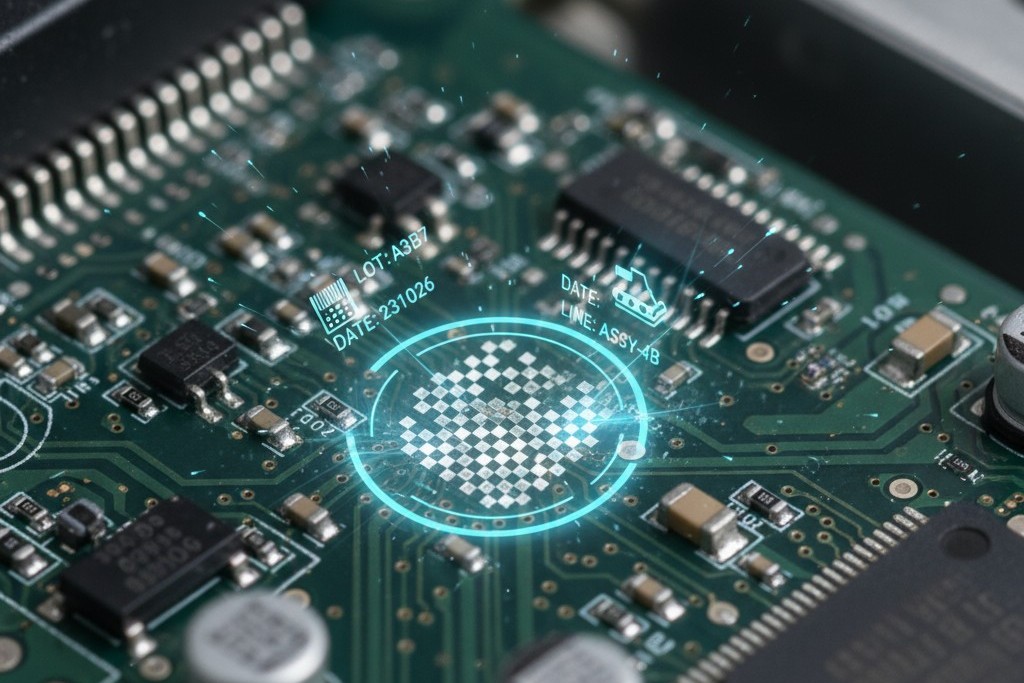

W PCBA Bester postrzegamy produkcję na poziomie motoryzacyjnym jako zasadniczo odmienną dyscyplinę. Normy nie są arbitralne, a rygor nie podlega negocjacjom. Elektronika motoryzacyjna musi działać bezbłędnie przez piętnaście lat w ekstremalnych warunkach temperaturowych, często w systemach krytycznych dla bezpieczeństwa, gdzie pojedyncza awaria może wywołać milionowe wycofania lub zagrażać życiu. Ta rzeczywistość kształtuje każdy aspekt naszej budowy, walidacji i dokumentacji PCBA dla sektora motoryzacyjnego.

To jest architektura jakościowa wymagana do pozytywnego przejścia audytów motoryzacyjnych za pierwszym razem. Szczegółowo opisujemy planowanie APQP, które tworzy jasność, a nie tylko dokumentację; plany kontroli i strategie FMEA, które ukazują prawdziwe zrozumienie procesu; oraz niepodważalne wymagania traceability i AEC-Q dla odpowiedzialnej produkcji. Droga od wejścia projektu do złożenia PPAP powinna być logicznym postępem, w którym każdy krok potwierdza poprzedni, a nie wyzwaniem do przetrwania.

Dlaczego Automotive PCBA to odmienny rodzaj produkcji

Elektronika samochodowa działa w środowisku, z którym rzadko mają do czynienia deski pokładowe komercyjne, a nawet przemysłowe. Weź pod uwagę niszczycielski wpływ temperatury. Zestawy montażowe w komorze silnika rutynowo cykli od -40°C podczas zimnych rozruchów do ponad 125°C pod obciążeniem, tysiące razy w roku, przez ponad dekadę. Dodaj profile drgań, które zniszczyłoby elektronikę konsumencką w dniach, oraz oczekiwanie zerowej nieprzewidzianej konserwacji. Te wymagania zasadniczo zmieniają sposób doboru komponentów, kontrolowania procesów i walidacji jakości.

Kontrast z normami IPC Klasy 3 jest ilustrujący. IPC-A-610 Klasa 3 definiuje rygorystyczne kryteria akceptacji dla wysokiej niezawodności elektroniki, takich jak urządzenia lotnicze i medyczne. Są one konieczne, ale niewystarczające dla motoryzacji. Normy motoryzacyjne, zarządzane przez IATF 16949, wymagają zamkniętego sterowania procesem, pełnej traceability komponentów i ilościowych metryk zdolności procesów, które wiele zakładów komercyjnych nigdy nie wdrożyło. System jakości musi być zaprojektowany z myślą o dążeniu do zerowej liczby defektów, zwalidowanym metodami statystycznymi, a nie tylko próbami.

To tutaj kwalifikacja AEC-Q staje się technicznym kręgosłupem PCBA motoryzacyjnego. Rada Elektroniki Motoryzacyjnej publikuje normy dla komponentów: AEC-Q100 dla układów scalonych, AEC-Q200 dla pasywnych i AEC-Q101 dla dyskretnych półprzewodników. Dokumenty te określają protokoły testowania wytrzymałości — cykle temperaturowe, żywotność w wysokiej temperaturze, narażenie na wilgoć, wstrząsy mechaniczne — które potwierdzają niezawodność komponentu w warunkach motoryzacyjnych. Komponent bez danych AEC-Q jest statystyczną niewiadomą. Może przetrwać, albo może zawieść na dużą skalę. Przemysł motoryzacyjny nie toleruje takiej niepewności.

Równanie kosztów awarii nie jest kwestią preferencji kulturowych; jest odpowiedzią inżynierską na brutalną rzeczywistość ekonomiczną. Awaria w polu w produkcie konsumenckim może kosztować dwadzieścia dolarów w zakresie gwarancji. Awaria w systemie bezpieczeństwa motoryzacyjnego może wywołać wycofanie obejmujące setki tysięcy pojazdów, z czego każdy wymaga serwisu dealerskiego za $200 za sztukę tylko w robociźnie. Gdy dodasz uszkodzenia marki i potencjalne procesy sądowe, koszty awarii sięgają dziesiątek milionów. Nakładanie dodatkowych dwóch procent na kwalifikację i kontrolę procesów nie jest kosztem ogólnym. To ubezpieczenie z wymiernym zwrotem.

APQP to główny plan, a nie lista kontrolna

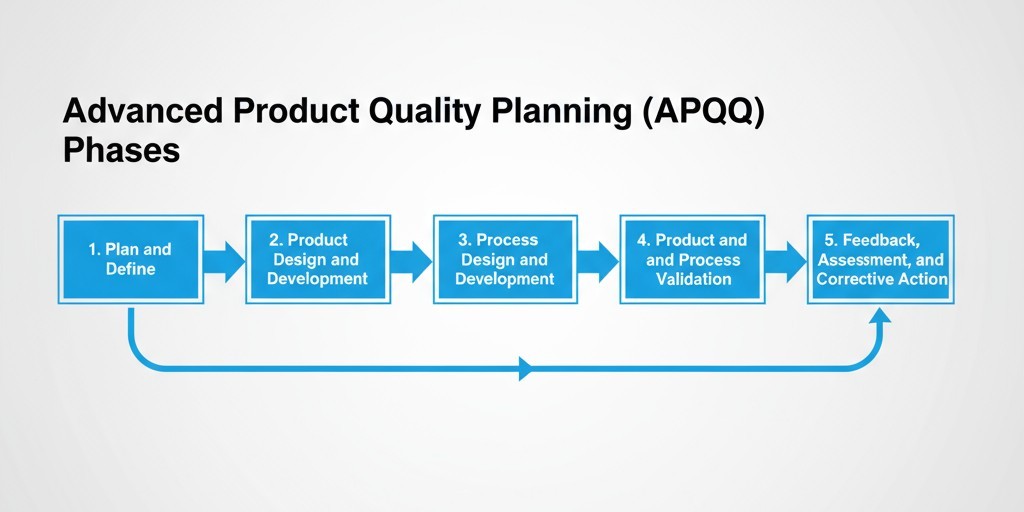

Zaawansowane Planowanie Jakości Produktu (APQP) to rama, która przekształca wymagania jakościowe motoryzacji z przytłaczającej listy w sekwencyjny, zarządzany proces. APQP nie jest dokumentem; to metodologia organizacji pracy międzydziałowej w pięciu fazach, od koncepcji przez produkcję po ciągłe doskonalenie. Celem jest ujawnienie ryzyk i weryfikacja rozwiązań. zanim produkcja się rozpoczyna, tak aby złożenie wniosku o zatwierdzenie części produkcyjnych (PPAP) było formalnością, a nie kryzysem.

Pięć etapów jest ściśle sekwencyjnych. Każdy ma zdefiniowane wejścia, działania i wyniki, które nakarmiają następny etap.

- Planowanie i definiowanie: Ustanawia cele projektowe, cele niezawodności i wstępny zestaw materiałów.

- Projektowanie i rozwój produktu: Kończy projekt, przeprowadza FMEA projektowe i tworzy plany walidacji.

- Projektowanie i rozwój procesu: Definiuje proces produkcyjny, przeprowadza FMEA procesu, opracowuje plany kontroli i waliduje zdolność procesu.

- Walidacja produktu i procesu: Przeprowadza próby produkcyjne, mierzy wskaźniki zdolności i finalizuje dokumentację PPAP.

- Informacja zwrotna, ocena i działania korygujące: Wdraża ciągłe doskonalenie po uruchomieniu.

Dyscyplina polega na nie pomijaniu kroków. Gdy klient dostarcza niekompletne dane wejściowe w fazie pierwszej — niejasne cele niezawodności lub niepewne wolumeny produkcji — pokusa jest, by iść dalej i „rozgryźć to później”. To jest pierworodny grzech APQP. Niejasność w fazie pierwszej powoduje konieczność powtórek w fazie drugiej, niestabilność w fazie trzeciej i porażki walidacji w fazie czwartej. W PCBA Bester mamy obowiązującą politykę: nie wychodzimy z fazy pierwszej, dopóki dane wejściowe projektu nie będą kompletne, udokumentowane i zatwierdzone. Tymczasowe opóźnienie w celu wyjaśnienia wymagań w pierwszym tygodniu zapobiega katastrofalnym opóźnieniom związanym z redesignem procesu w miesiącu szóstym.

Gdzie producenci najczęściej zawodzą, to traktowanie APQP jako wymóg dokumentacyjny. Tworzą listę kontrolną, wprowadzają daty i odkładają ją na bok. Sama praca — przeglądy wielofunkcyjne, burze mózgów odnośnie trybów awarii, badania zdolności — odbywa się nieformalnie lub wcale. Powoduje to walidację fazy czwartej, która wykrywa problemy, które powinny zostać rozwiązane w fazie drugiej. Droga naprzód to obsadzenie faz APQP decydentami, a nie administratorami, i traktowanie wyjść z faz jako bramek inżynierskich, a nie kamieni milowych w kalendarzu.

Zrozumienie roli PPAP wyjaśnia, dlaczego ten rygor ma znaczenie. PPAP to egzamin końcowy, formalna prezentacja dowodząca, że proces produkcyjny może spełniać wszystkie wymagania przy wolumenach produkcyjnych. APQP to semestr nauki. Jeśli prace są rzetelne, PPAP jest prostym zbiorem istniejących dowodów. Jeśli APQP był wykonywany schematycznie, PPAP ujawnia każdy skrót.

Plany kontroli, które naprawdę kontrolują

Plan kontroli to żywy dokument, który określa, jak będzie monitorowany proces produkcyjny, aby zapewnić spójną jakość wyjściową. Dla PCBA motoryzacyjnego wymienia każdy krok procesu, identyfikuje krytyczne cechy, definiuje metody pomiarowe i przydziela odpowiedzialność. Różnica między zgodnym planem kontroli a skutecznym polega na tym, czy odzwierciedla on rzeczywiste zrozumienie procesu, czy został po prostu wypełniony, aby zadowolić audytora.

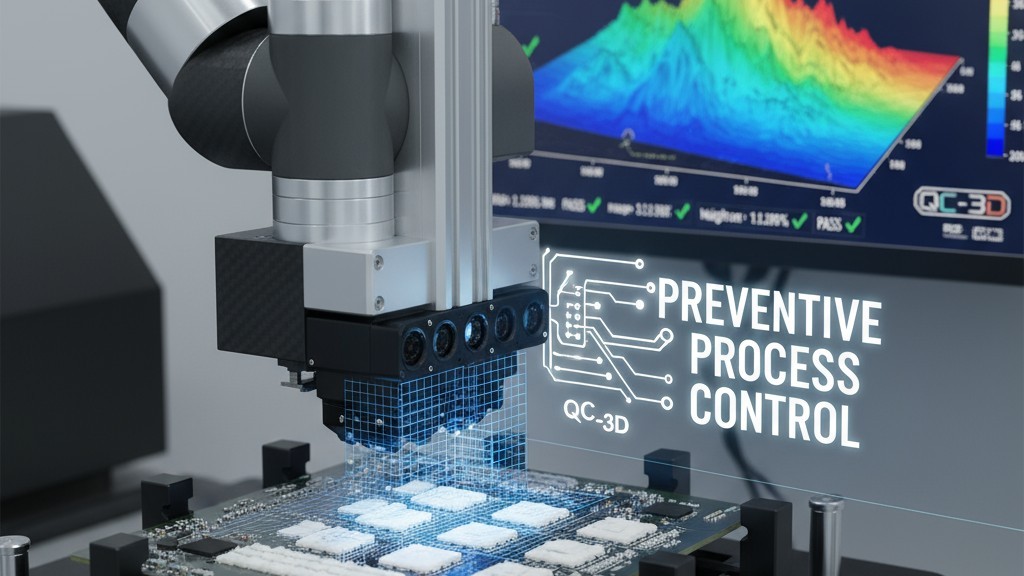

Skuteczny plan zaczyna się od FMEA procesu, który identyfikuje potencjalne tryby awarii, takie jak mostkowanie lutownicze czy niewłaściwe ustawienie komponentów. Plan kontrolny to odpowiedź operacyjna. Musi określić konkretne kontrole, które zmniejszają szansę na awarię, metody inspekcji poprawiające wykrywanie oraz plan reakcji, gdy cecha odchyla się od normy. Musi istnieć bezpośredni związek między każdym trybem wysokiego ryzyka w FMEA a odpowiednią kontrolą. Jeśli FMEA wskazuje na ryzyko wysokiego wystąpienia z powodu objętości pasty lutowniczej, plan kontrolny musi określać monitorowanie SPC grubości druku z ustalonymi limitami kontrolnymi i procedurami eskalacyjnymi.

audytorzy natychmiast analizują różnicę między kontrolami reaktywnymi a prewencyjnymi. Kontrole reaktywne wykrywają defekty po wystąpieniu: optyczna inspekcja po reflow lub test funkcjonalny. Kontrole prewencyjne zapobiegają powstawaniu defektów już na początku: optymalizacja otworów szablonów, zamknięty cykl profilowania pieca reflow oraz śledzenie czułości na wilgoć komponentów. Plan kontrolny zdominowany przez kontrole reaktywne wskazuje na proces, którego w pełni się nie rozumie ani nie potrafi kontrolować. Polega on na wykrywaniu błędów zamiast ich zapobiegania.

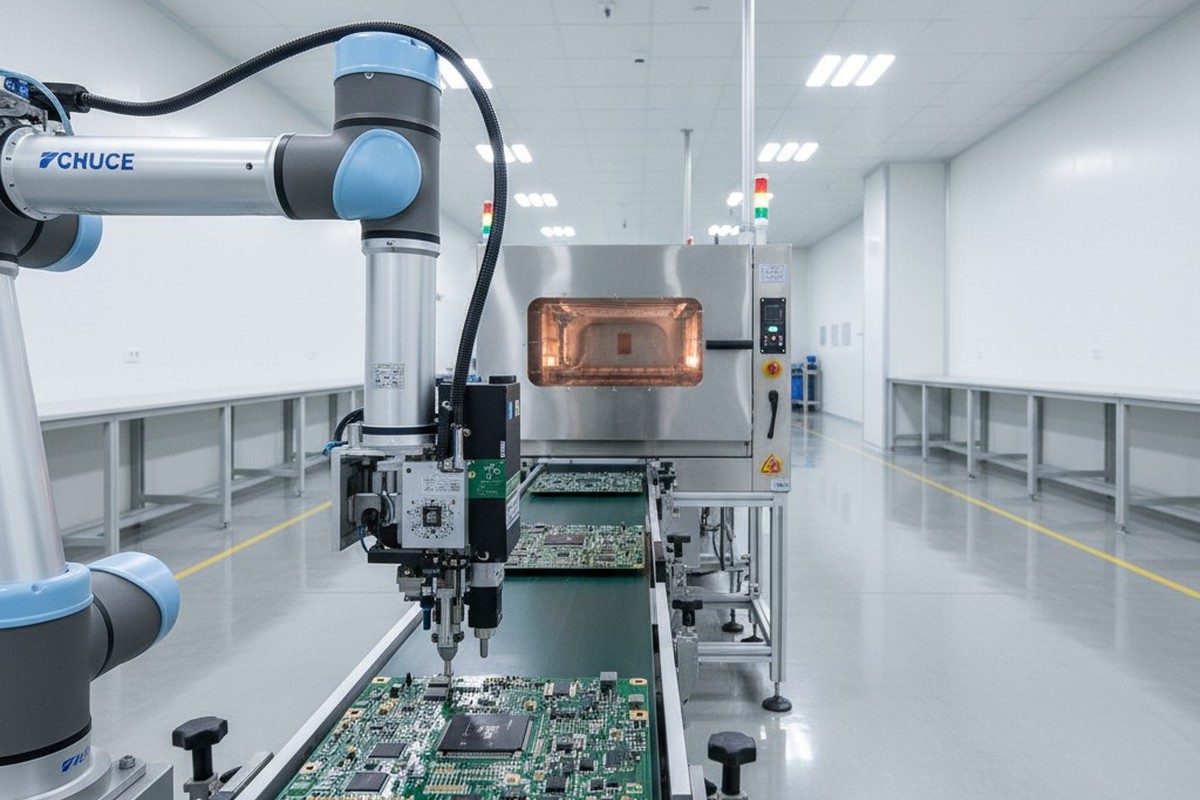

W Bester PCBA nasze plany kontrolne priorytetowo traktują zapobieganie. W przypadku aplikacji pasty lutowniczej, określamy inspekcję druku szablonowego z wykresami SPC, a nie tylko końcową AOI. Dla reflow, weryfikujemy profile temperaturowe względem wymagań komponentów i monitorujemy temperaturę stref pieca za pomocą SPC, reagując na odchylenia, zanim wpłyną na jakość produktu. To podejście zmniejsza wskaźnik powstawania defektów, co jest zasadniczo bardziej niezawodne niż zwiększanie wskaźnika wykrywania defektów.

Wycofanie komponentów jest realnym problemem w programach motoryzacyjnych z cyklami życia od 10 do 15 lat i musi być uwzględnione w planie kontrolnym. Gdy komponent jest oznaczony jako 'ostatnie zakupy', plan kontrolny powinien wywołać udokumentowaną analizę alternatyw i kwalifikację źródeł drugorzędnych. Wbudowujemy monitoring wycofania do naszych procedur kontroli materiałów, zamieniając potencjalny kryzys w zarządzaną zmienną.

FMEA bez teatralności: modele awarii, które mają znaczenie

Analiza trybów awarii i ich skutków (FMEA) powinna być systematyczną metodą identyfikacji ryzyka procesu i priorytetyzacji działań zapobiegawczych. Zbyt często staje się to ćwiczeniem teatralnym. Zespoły wypełniają arkusze kalkulacyjne z najbardziej pesymistycznymi wynikami, generują zawyżone Numery Priorytetu Ryzyka (RPN) i zamykają dokument bez wprowadzania zmian w żadnym parametrze procesu. Wynik to artefakt o wyglądzie pełnym, ale dający zero wartości operacyjnej.

Skuteczny FMEA zaczyna się od zrozumienia różnicy między FMEA projektowym (DFMEA) a FMEA procesu (PFMEA). Dla producenta PCBA, PFMEA jest głównym narzędziem.

- FMEA projektowe (DFMEA) to odpowiedzialność zespołu projektowego. Zadaje pytanie: Co może pójść nie tak z samym projektem? Obejmuje to błędy w doborze komponentów, niewłaściwe osłabienie termiczne lub brak ochrony ESD. Wynikiem są zmiany w projekcie. Producent PCBA dostarcza informacje o możliwości produkcji, ale nie odpowiada za DFMEA.

- FMEA procesu (PFMEA) to odpowiedzialność zespołu produkcyjnego. Zadaje pytanie: Zakładając, że projekt jest poprawny, co może pójść nie tak podczas montażu? To obejmuje wady pasty lutowniczej, błędy w rozmieszczeniu, odchylenia w reflow, oraz uszkodzenia podczas obsługi. Wynikiem są kontrole procesu. Nasze warsztaty PFMEA obejmują inżynierów procesu, inżynierów jakości i operatorów, ponieważ osoby obsługujące linię rozumieją tryby awarii, których lista kontrolna nigdy nie uchwyci.

Pułapka RPN i dlaczego oceny wykrywalności zasługują na większą uwagę

Numer priorytetu ryzyka (RPN) oblicza się, mnożąc oceny powagi, wystąpienia i wykrywalności. Jego zaletą jest pojedyncza liczba do priorytetyzacji, ale to jest pułapka. Awaria o wysokim stopniu powagi i niskim wystąpieniu (Powaga 10, Wystąpienie 2, Wykrywalność 3 = RPN 60) wymaga innej reakcji niż awaria o umiarkowanym stopniu powagi i wysokim wystąpieniu (Powaga 5, Wystąpienie 6, Wykrywalność 2 = RPN 60). Mnożenie zacienia te kluczowe różnice.

Oceny wykrywalności są systematycznie niedoceniane, mimo że są najbardziej wykonalną zmienną dla producenta. Powaga jest często ustalana przez zastosowanie; awaria połączenia lutowniczego w kontrolerze hamulca ma z natury wysoką powagę. Wystąpienie można zredukować, ale często wymaga znacznych inwestycji. Wykrywalność jednak można szybko poprawić dzięki lepszym metodom inspekcji lub statystycznej kontroli procesu.

W Bester PCBA skupiamy się na planach działań FMEA dla każdego trybu awarii z oceną Wykrywalności powyżej pięciu, co oznacza, że obecne kontrole prawdopodobnie nie wykryją defektu. Poprawa wykrywalności z siedmiu do trzech — na przykład poprzez dodanie inspekcji inline — może drastycznie zmniejszyć ryzyko w terenie bez konieczności przebudowy całego procesu. FMEA, które nie wymaga żadnych zmian procesowych, to sztuka perforacji, a nie inżynieria.

Systemy traceability zbudowane na audyty i wycofania

W PCBA motoryzacyjnym, traceability (śledzenie) to zdolność do odtworzenia pełnej genealogii gotowego montażu: które komponenty z jakich partii zostały zamontowane na której linii, przez którego operatora, w którym dniu. Ta szczegółowość nie jest biurokratyczna. Służy dwóm niepodważalnym potrzebom: zdaniu audytu, gdzie auditor wymaga pełnej historii produkcji dla losowego numeru seryjnego w ciągu kilku minut, oraz realizacji ukierunkowanego wycofania, izolując tylko dotknięte jednostki zamiast całej partii produkcyjnej.

Śledzenie partii jest minimalnym standardem, śledząc materiały według partii produkcyjnej. Jeśli dostawca oznaczy konkretną partię komponentu jako podejrzaną, producent może zidentyfikować i odosobnić wszystkie zakończone montażem jednostki zawierające tę partię. To wystarcza dla zastosowań niekrytycznych pod względem bezpieczeństwa, ale skutkuje szerszym ryzykiem wycofania.

Serializacja zapewnia śledzenie na poziomie jednostki, przypisując unikalny identyfikator do każdego montażu. Przy wycofaniu może to ograniczyć zakres z tysięcy do kilkudziesięciu jednostek. To złoty standard dla elektroniki krytycznej pod względem bezpieczeństwa, takiej jak sterowniki układów napędowych czy systemy hamulcowe. Serializacja wymaga inwestycji w systemy danych i integrację MES, ale oszczędności na kosztach wycofania i gotowości do audytu uzasadniają wydatek. W Bester PCBA, wdrażamy serializację domyślnie dla programów motoryzacyjnych.

Śledzenie partii vs. serializacja

Śledzenie partii jest odpowiednie dla wysokowydajnych, niekrytycznych modułów, w których koszt szerszego wycofania jest akceptowalny. Serializacja jest wymagana, gdy produkt jest krytyczny pod względem bezpieczeństwa, gdy analiza awarii wymaga historii na poziomie jednostki, lub gdy klient tego wymaga. Decyzja zależy od wymagań klienta, skutków awarii i kompromisu między kosztem śledzenia a ekspozycją na wycofanie.

Architektura danych za traceability gotowym do audytu

System śledzenia jest tak wiarygodny, jak jego architektura danych. Głównym elementem jest relacyjna baza danych łącząca każdą jednostkę lub partię z jej materiałami, parametrami procesu, wynikami testów i personelem. Ta baza musi być odporna na manipulacje, trwała przez ponad 15 lat i umożliwiać zapytania w obu kierunkach: od partii komponentów do wszystkich dotkniętych jednostek oraz od jednostki końcowej do wszystkich jej wejść.

Typowe ustalenia audytowe wykazują, gdzie systemy zawodzą: niekompletne zapisy kodów partii (zwłaszcza dla pasywnych), papierowe karty podróżne, które nigdy nie są zdigitalizowane, oraz bazy danych, które nie łączą materiałów z gotowymi zespołami. Rozwiązujemy to, implementując automatyczny zapis danych na każdym krytycznym etapie, korzystając z odczytu kodów kreskowych i integracji MES, aby wyeliminować ręczne przepisywanie, oraz projektując schematy baz danych dla precyzyjnych zapytań, które będą wykonywać audytorzy.

Niepodważalne wytyczne AEC-Q dla komponentów i zespołów

Kwalifikacja AEC-Q to podstawa oddzielająca komponenty klasy motoryzacyjnej od części komercyjnych. Standardy — AEC-Q100 dla układów IC, AEC-Q200 dla pasywnych i AEC-Q101 dla dyskretnych — określają testy wytrzymałości, które symulują piętnaście lat pracy w motoryzacji. Wynikające z nich dane zapewniają statystyczną pewność co do niezawodności komponentu. Bez tego, niezawodność jest tylko założeniem.

Dla pasywnych komponentów, takich jak rezystory i kondensatory, obowiązuje standard AEC-Q200. Testy są rygorystyczne; na przykład cykle temperaturowe wymagają tysiąca cykli od -55°C do 125°C. Dla wysokiej niezawodności, komponenty klasy 0 są kwalifikowane do 150°C. Wymagamy dokumentacji kwalifikacyjnej AEC-Q200 dla wszystkich pasywnych elementów w konstrukcjach motoryzacyjnych oraz sprawdzamy, czy konkretne numer katalogowy jest wymieniony w raporcie, a nie tylko rodzina komponentu.

AEC-Q200 dla pasywnych i AEC-Q100 dla aktywnych

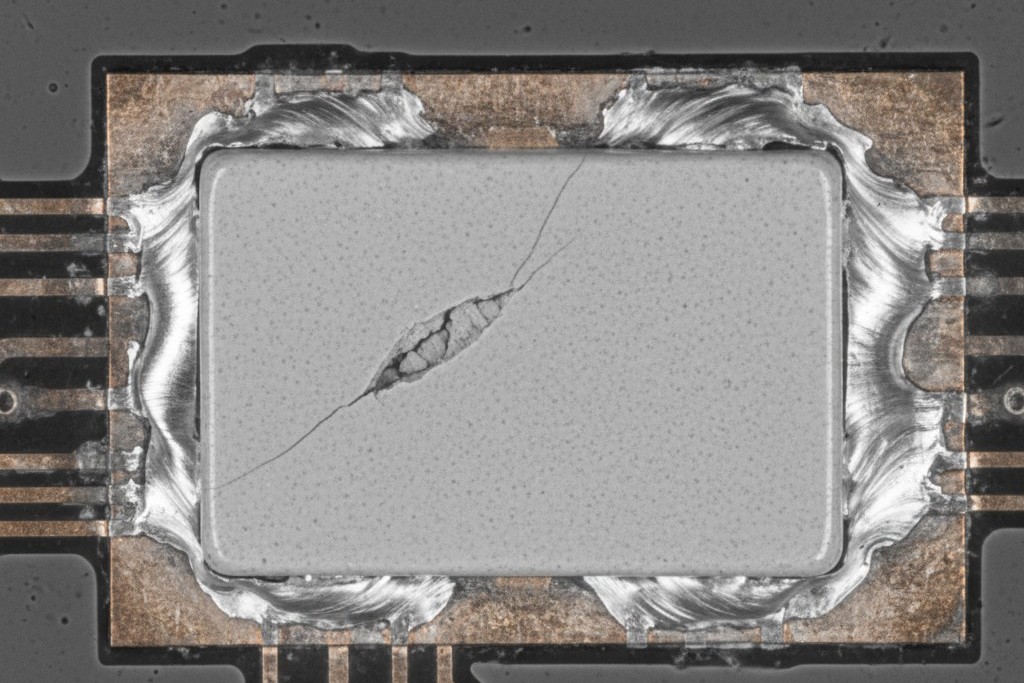

AEC-Q200 zajmuje się pasywnymi elementami, które często są niebezpiecznie pomijane. Kondensatory ceramiczne mogą rozwinąć mikropęknięcia podczas reflow, co prowadzi do katastrofalnej awarii. Rezystory mogą odchylać się od tolerancji pod wpływem długotrwałego ciepła. Dane AEC-Q200 potwierdzają, że dany komponent został zweryfikowany pod kątem tych ukrytych trybów awarii.

AEC-Q100 obejmuje komponenty aktywne, takie jak mikrokontrolery i układy zarządzania zasilaniem. Rozbudowany zestaw testów weryfikuje zarówno układ krzemowy, jak i obudowę, pod kątem stresu elektrycznego, termicznego i mechanicznego. Standard ten określa także stopnie kwalifikacji na podstawie maksymalnej temperatury złącza, przy czym Grade 1 (125°C) jest typowym minimum dla motoryzacji, a Grade 0 (150°C) wymaga się dla zastosowań pod maską pojazdu.

Producent komponentów ponosi ciężar kwalifikacji, ale producent PCBA musi to zweryfikować. Podczas fazy APQP Drugiej, przeglądamy raport kwalifikacji dla każdego komponentu na BOM. Jeśli część nie posiada aktualnych danych kwalifikacyjnych, jest to nie do negocjacji czerwony sygnał. Nie przechodzimy do produkcji z niekwalifikowanymi komponentami w BOM-ie motoryzacyjnym.

Jakie dane kwalifikacyjne musisz zażądać od swojego CM

W przypadku zaangażowania producenta kontraktowego, umowa dotycząca jakości musi być wyraźna. CM musi dostarczyć dowód kwalifikacji AEC-Q dla każdego komponentu, w tym pełny raport identyfikujący konkretny numer części. Muszą także wykazać dowód kwalifikacji łańcucha dostaw, aby zapobiec fałszerstwom.

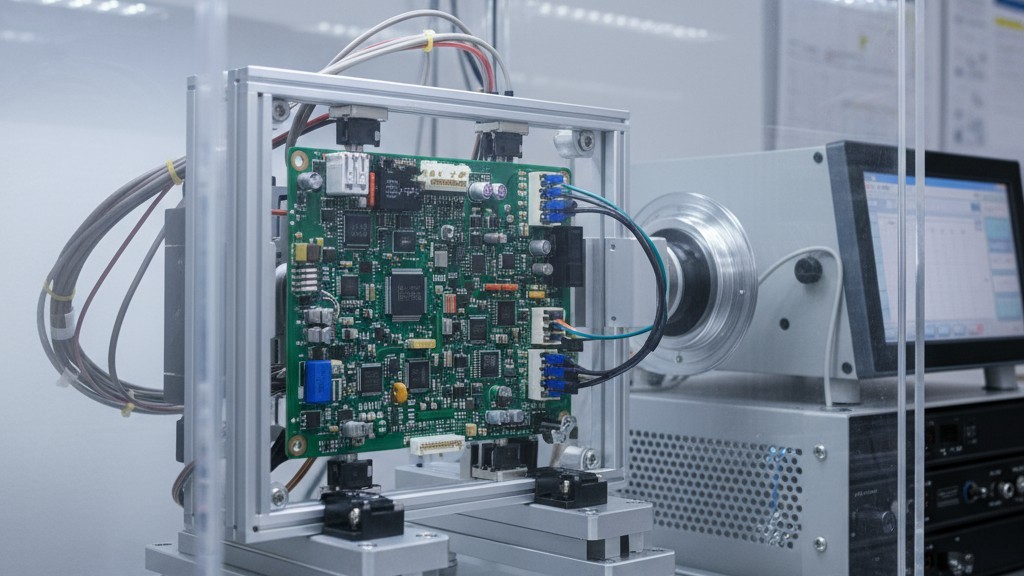

Sam proces montażu jest dokumentowany poprzez PPAP. Producent musi udowodnić zdolność procesu poprzez badania statystyczne (często wymagające wartości Cpk 1,33 lub wyższej) i próby produkcyjne. Analiza Systemu Pomiarowego (MSA) jest kluczowym elementem wsparcia, potwierdzającym, że narzędzia użyte do pomiaru krytycznych właściwości są same w sobie wiarygodne. Przeprowadzamy badania MSA dla wszystkich kluczowych systemów pomiarowych, aby zapewnić, że błąd pomiaru stanowi małą część tolerancji, zwykle mniej niż %.

Co sprawia, że PPAP jest bolesne i jak je złagodzić

Ból PPAP to wskaźnik opóźniony. Objawia się jako niekompletna dokumentacja i nerwowe, ostatnie chwile wysiłki na zebraniu dowodów, które powinny zostać wygenerowane o wiele wcześniej. Przyczyna leży prawie nigdy nie w braku zrozumienia 18 elementów PPAP; instrukcja jest jasna. Przyczyną jest niewykonanie APQP z dyscypliną. Gdy APQP jest rygorystyczny, PPAP jest prosty.

18 elementów PPAP to kompleksowa lista dowodów potwierdzających, że proces produkcji jest zrozumiały, kontrolowany i zdolny. Każdy element bezpośrednio odpowiada wyjściu z fazy APQP. DFMEA pochodzi z Fazy Drugiej. PFMEA i plan kontroli pochodzą z Fazy Trzeciej. Wstępne badania procesu i próbne części pochodzą z Fazy Czwartej.

18 Elementów PPAP i te, które powodują najwięcej zamieszania

Niektóre elementy konsekwentnie powodują opóźnienia, ponieważ wymagają danych z zatwierdzonych serii produkcyjnych, analizy statystycznej lub badań zewnętrznych laboratoriów.

- Wstępne badania procesu: Wymagają przeprowadzenia serii produkcyjnych, aby obliczyć Cpk lub Ppk. Jeśli proces nie jest zdolny (Cpk < 1,33), PPAP jest opóźnione. Zdolność procesu weryfikujemy podczas próbnych serii APQP Fazy Trzeciej, a nie podczas przygotowań PPAP, aby mieć czas na poprawę.

- Wyniki testów materiałów i wydajności: Testy laboratoryjne mogą trwać tygodnie. Awaria dodaje miesięcy na analizę przyczyny i ponowne testy. Identyfikujemy wymagane testy w Fazie Pierwszej i planujemy je podczas Fazy Trzeciej, aby wyniki były dostępne przed składaniem PPAP.

- Zatwierdzenie przez inżynierię klienta: To zależy od cyklu recenzji klienta. Traktujemy zatwierdzenie przez klienta jako kryterium wyjścia z Fazy Drugiej, a nie zadanie na etapie PPAP.

- Analiza systemu pomiarowego (MSA): Odbycie odpowiedniego badania Gage R&R jest czasochłonne. Włączamy MSA do naszego harmonogramu Fazy Trzeciej jako dedykowany projekt, zapewniając zatwierdzenie systemów pomiarowych przed rozpoczęciem produkcji.

Jeśli APQP był rygorystyczny, inne elementy — rejestry projektowe, przepływy procesów, FMEA, plany kontroli — są po prostu naturalnymi rezultatami pracy już wykonanej.

Jak rygor upstream w APQP eliminuje chaos downstream PPAP

Ciąg przyczynowo-skutkowy jest bezpośredni. Gdy dane wejściowe fazy pierwszej są zakończone, rekordy projektu są rozwiązywane wcześniej. Gdy faza trzecia obejmuje pilotażowe testy, plany kontroli są testowane pod kątem rzeczywistości i luki w możliwościach są zamykane. Gdy faza czwarta wykorzystuje narzędzia i materiały produkcyjne w celu walidacji, próbki PPAP i badania procesów są generowane jako produkty uboczne, a nie jako odrębne działania.

Nasza zgłoszenie PPAP jest zintegrowane z planem projektu APQP od pierwszego dnia. Mapujemy każdy element PPAP do fazy APQP, która go generuje, i ustalamy kryteria wyjścia z fazy, aby potwierdzić jej ukończenie. Przygotowanie staje się zadaniem kompilacji, a nie wyprawą zbierania danych. Planujemy nawet wewnętrzny audyt pre-PPAP, aby wykryć braki, gdy jeszcze jest na to czas na ich naprawę.

Ostateczną strategią jest traktowanie PPAP nie jako bramy do przeżycia, lecz jako potwierdzenia, że system jakości działał. Dramat jest opcjonalny. Dyscyplina nie.