Presja na skrócenie czasów rozwoju produktu jest nieustanna, ale konsekwencje opóźnień nigdy nie były tak wysokie. Kamienie milowe finansowania się przesuwają, okna rynkowe się zamykają, a konkurenci wysyłają pierwsi. Dla zespołów zajmujących się sprzętem, wyzwanie między działającym prototypem a pilotową serią produkcyjną — labirynt zależności, zatwierdzeń i realizacji — zwykle trwa od sześćdziesięciu do dziewięćdziesięciu dni. Szybkość zawsze miała znaczenie, ale czy trzydziestodniowy cel to realistyczny plan dla złożonego Montażu Płytki Obwodu Drukowanego (PCBA), czy fikcja aspiracyjna, która ustawia zespoły na porażkę?

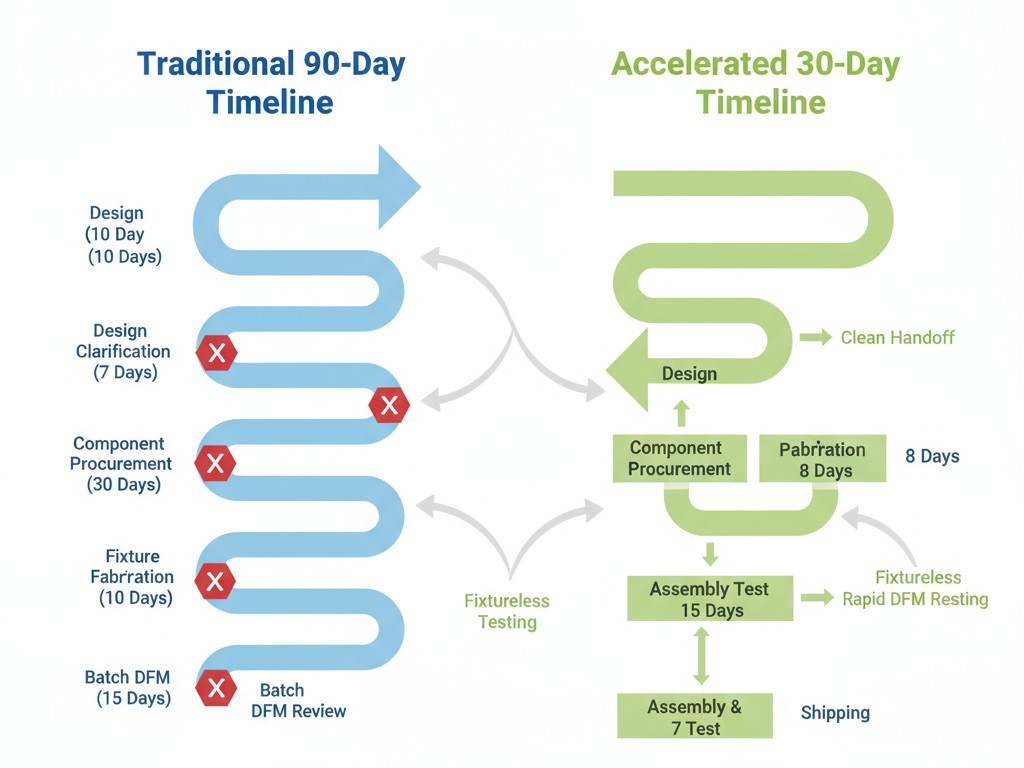

W PCBA Bester wiemy, że trzydziestodniowy cykl jest osiągalny, ale tylko wtedy, gdy trzy konkretne systemy są optymalizowane równolegle i realizowane z precyzją. To nie chodzi o pracę szybciej czy o obejście procedur. Chodzi o likwidację strukturalnych opóźnień endemiczych dla tradycyjnych metod pracy. Różnica między trzydziestodniowym a dziewięćdziesięciodniowym cyklem nie polega na wysiłku; to projekt samego procesu. Kiedy przekazanie projektu jest czyste za pierwszym razem, kiedy test bez mocowania usuwa wąskie gardło w zakresie niestandardowego oprzyrządowania, a informacja zwrotna DFM zamyka się w godzinach zamiast dniach, cała ścieżka krytyczna ulega skompresowaniu. Jeżeli zawiedziesz na którymkolwiek z tych etapów, harmonogram ucieka w tempa branżowe.

To jest operacyjny plan na realizację tego trzydziestodniowego cyklu, ramy oparte na realiach mechanicznych, a nie marketingowych obietnic. Przyjrzymy się przekazaniu projektu, które zapobiega niejasnościom, strategii testów bez mocowania, eliminującej wielotygodniowe opóźnienia, oraz protokołowi DFM, który powstrzymuje feedback inżynieryjny od stania się wąskim gardłem. Dla zespołów tworzących złożone, wielowarstwowe płyty, jest to podręcznik minimalizujący ryzyko przy ambitnym harmonogramie, zachowując jakość na poziomie pilotażowym.

Dlaczego Trzydzieści Dni to wyjątek, a nie reguła

Średni czas od zatwierdzenia prototypu do gotowej do pilota PCBA w przemyśle produkcji elektroniki waha się między sześćdziesięcioma a dziewięćdziesięcioma dniami. To nie dlatego, że producenci są wolni; to dlatego, że proces jest zbudowany jako seria kolejnych bramek, z których każda wprowadza opóźnienie. Niekompletne dane projektowe wywołują pętle wyjaśnień, które dodają pięć dni, zanim można rozpocząć produkcję. Niestandardowe stanowiska testowe, niezbędne do tradycyjnej walidacji, mają czas realizacji od dwóch do trzech tygodni. Informacja zwrotna DFM, traktowana jako proces zbiorczy, a nie ciągły dialog, może spalić tydzień lub więcej.

Te opóźnienia się kumulują. Opóźnienie o dwa dni w feedbacku DFM pcha datę rozpoczęcia produkcji, co opóźnia dostawę płytek, co opóźnia montaż, a w konsekwencji testowanie. Kiedy gotowa jest próbna wersja, cel trzydziestodniowy rozciąga się do siedemdziesięciu. Problem nie leży w jednym dostawcy czy etapie procesu. To kumulacja drobnych nieefektywności w przepływie pracy, w którym każdy etap zależy od poprzedniego. Na ścieżce krytycznej nie ma czegoś takiego jak drobne opóźnienie.

Cykl trzydziestodniowy, w przeciwieństwie, jest zaprojektowany na brak luzu. Wymaga, aby każde przekazanie było czyste, aby każdy proces był równoległy, a każde decyzje były rozstrzygnięte wcześniej. Dlatego jest to rzadkością. Większość organizacji brakuje dyscypliny do dostarczenia pełnych danych projektowych za pierwszym razem. Większość producentów nie ma zdolności inżynieryjnych do tak szybkiego feedbacku DFM. Większość procesów testowych nadal opiera się na mocowaniach, które wymagają tygodniowego czasu realizacji. Trzydziestodniowy przyspieszony cykl nie jest niemożliwy; jest po prostu nieprzejednany wobec standardowych nieefektywności, na które dłuższe harmonogramy są stworzone, aby je pochłonąć.

Kluczowa ścieżka krytyczna: Trzy bramy, które określają Twój harmonogram

Każdy proces produkcyjny jest kierowany przez swoją ścieżkę krytyczną — sekwencję zależnych zadań, które określają minimalny możliwy czas ukończenia. Opóźnienie w którymkolwiek z tych etapów wydłuża cały projekt o ten sam czas.

Dla pilotażowego przyspieszenia PCBA, ścieżka krytyczna jest kontrolowana przez trzy bramy: Precyzja przekazania projektu, Architektura testowania bez mocowania, i Prędkość informacji zwrotnej DFM. To nie są niezależne zmienne, lecz powiązane systemy. Optymalizacja wszystkich trzech umożliwia realizację harmonogramu z ograniczonym czasem. Precyzyjne przekazanie informuje, kiedy można rozpocząć produkcję. Testowanie bez mocowania decyduje, kiedy można zweryfikować płytki bez oczekiwania na narzędzia. Szybki feedback DFM zapewnia, że ryzyko projektu zostanie rozwiązane, zanim spowoduje konieczność powtórnej pracy lub opóźnienia. Razem stanowią podstawę procesu przyspieszonego.

1. Precyzja przekazania projektu

Pierwszy etap to kompletność pakietu projektu. Niekompletne dane są największym źródłem uniknionych opóźnień. Gdy brakuje warstw w plikach Gerber, lista materiałów (BOM) nie zawiera numerów części producenta, lub rysunki montażowe są niejasne, proces zatrzymuje się. Zespoły inżynierskie utkną w pętli emaili i telefonów wyjaśniających, z każdym cyklem trwającym co najmniej dzień. W dwumiesięcznym harmonogramie jest to niedogodność. W trzydziestodniowym harmonogramie, jest to śmiertelne.

2. Architektura testowania bez mocowania

Drugi etap to metoda weryfikacji zmontowanych płytek. Tradycyjne mocowania testowe to niestandardowe mechaniczne zespoły, które wyrównują sprężynowe sondy do punktów testowych. Są precyzyjne, ale generują opóźnienia, potrzebują nawet do trzech tygodni na projekt, produkcję i debug. To trzytygodniowy serializowany proces bezpośrednio na ścieżce krytycznej. Metody bez mocowania, takie jak sonda latająca czy pomiar graniczny, całkowicie eliminują tę zależność, używając programowalnych sond lub wbudowanej logiki testowej. Chociaż przepustowość może być mniejsza, dla próbnych ilości od dziesięciu do stu jednostek, kara jest nieistotna w porównaniu do tygodni zaoszczędzonego czasu kalendarzowego.

3. Prędkość informacji zwrotnej DFM

Trzeci etap to szybkość analizy projektowania pod kątem produkcyjności. Dokładny przegląd DFM wychwytuje ryzyko — niewystarczające odległości, fragmenty maski lutowniczej, kiepski układ termiczny — które mogą zniszczyć wydajność lub niezawodność. Gdy informacje zwrotne DFM pojawiają się w ciągu kilku godzin od przekazania projektu, poprawki są dokonywane przed rozpoczęciem produkcji. Gdy to zajmuje pięć dni, cały harmonogram przesuwa się o tę ilość. Jeśli informacja zwrotna wymaga zmiany projektu, opóźnienie jest jeszcze dłuższe.

Chociaż czas realizacji komponentów i złożoność płytki również mają znaczenie, te trzy etapy to czynniki najbardziej bezpośrednio kontrolowane przez projekt procesu. Bester PCBA zoptymalizowało je specjalnie, aby umożliwić trzydziestodniowy harmonogram.

Lista kontrolna przekazania projektu: Definiowanie „pełnego”

„Kompletny pakiet projektu” to powszechne określenie, ale rzadko precyzyjnie zdefiniowane, by zapobiec niejasnościom. Kompletny pakiet to nie tylko zestaw plików; to gwarancja, że zespół produkcyjny może przejść od razu do DFM i planowania produkcji, bez konieczności zadawania pytań. Niekompletność zawsze ujawnia się w przewidywalny sposób: brak plików wiercenia, przestarzałe BOM, niezgodne rysunki. Każde z nich wywołuje zapytanie, a każde opóźnia proces.

Nasza definicja pełności to stan braku niejasności, osiągnięty przez przestrzeganie ścisłej listy kontrolnej zorganizowanej wokół danych produkcyjnych, integralności BOM i dokumentacji montażowej.

Pliki Gerber i dane produkcyjne

Zestaw Gerber musi zawierać wszystkie warstwy: miedź, maskę lutowniczą, nadruk, oraz maskę do nakładania, każda poprawnie nazwana. Plik wierceń musi określać wszystkie rozmiary otworów oraz wymagania dotyczące powlekania. Rysunek produkcyjny musi ustalać wymiary płyty, warstwy, rodzaj materiału (np. FR-4 lub laminat wysokiej częstotliwości), masę miedzi i wykończenie powierzchni. Dla płyt o kontrolowanej impedancji, warstwy muszą określać grubość dielektryka, docelowe wartości impedancji oraz określone ścieżki wymagające kontroli. Niejasne dane produkcyjne najczęściej powodują opóźnienia. Gdy producent musi zgadzać, czas już tyka.

Integralność listy materiałów

BOM jest autorytatywną listą każdego elementu do pozyskania i zmontowania. Kompletny BOM musi zawierać oznaczenia referencyjne, ilość, nazwę producenta oraz—co najważniejsze—pełny numer części producenta dla każdego elementu. BOM, który wymienia „rezystor 10k 0402”, jest niepraktyczny. Ten, który wymienia „Yageo RC0402FR-0710KL”, jest, ponieważ precyzuje dokładny, do zakupu element.

Niekompletny BOM tworzy dwa sposoby awarii: opóźnienia w zakupach i błędy montażowe. Ogólne numery części wymuszają wyjaśnienia lub ryzykowne zamienniki. Niezgodność oznaczeń referencyjnych między BOM a plikami Gerber prowadzi do błędnego umieszczenia elementów i konieczności powtórnego montażu. Ponadto, integralność obejmuje dostępność. BOM nie jest kompletny, jeśli połowa części ma dwunastotygodniowy czas realizacji. Walidacja dostępności komponentów zanim przekazanie jest niepodważalne.

Lista kontrolna BOM na trzydzieści dni obejmuje:

- Numery części producenta dla wszystkich komponentów; brak zamienników.

- Oznaczenia referencyjne, które dokładnie pasują do plików Gerber i montażowych.

- Walidacja czasu realizacji dla wszystkich elementów.

- Alternatywne numery części dla elementów wyłączonych z zasobów lub wysokiego ryzyka.

- Wyraźne oznaczenie komponentów dostarczonych przez klienta.

Dokumentacja montażowa i pliki rozmieszczenia komponentów

Dokumentacja montażowa zawiera rysunek montażowy, plik rozmieszczenia komponentów (lub Centroid), oraz wszelkie specjalne instrukcje. Rysunek montażowy musi stanowić wizualne odniesienie do lokalizacji, orientacji i polaryzacji każdego elementu, wygenerowane z końcowego projektu PCB. Plik rozmieszczenia podaje współrzędne X-Y, które maszyna pick-and-place używa do automatyzacji.

Specjalne instrukcje obejmują niew standardowe procesy: złącze, które musi być zamontowane po pokryciu konforemalnym, komponent wrażliwy na ciepło wymagający niższego profilu reflow, lub układ scalony, który wymaga wypieku z powodu wrażliwości na wilgoć. Te szczegóły mogą wydawać się oczywiste dla zespołu projektowego, lecz są niewidoczne dla technika montażu. Kompleksowa dokumentacja eliminuje interpretację i utrzymuje linie produkcyjne w ruchu.

Strategia testów bez mocowania: Eliminacja wąskiego gardła

Testowanie potwierdza, że zmontowany PCBA działa, zanim przejdzie do następnego etapu. Tradycyjne workflow produkcyjne opierają się na niestandardowych mocowaniach testowych umożliwiających fizyczny dostęp do punktów testowych na płycie. Dla produkcji na dużą skalę, początkowa inwestycja w niestandardowe mocowanie jest uzasadniona przez jej szybkość i powtarzalność. W przypadku pilotowych budów niskonakładowych, mocowanie stanowi wąskie gardło.

Dlaczego tradycyjne urządzenia łamią trzydziestodniowy model

Niestandaryzowany przyrząd testowy to mechaniczny zestaw, który musi zostać zaprojektowany, wykonany i zweryfikowany przed rozpoczęciem testów. Ten wielotygodniowy proces obejmuje analizę układu, stworzenie projektu przyrządu, obróbkę elementów oraz debugowanie końcowego montażu. Dla złożonej płyty, może to z łatwością zająć trzy tygodnie.

To jest serializowany element zależny. Złożenie nie może przejść do testowania, dopóki uchwyt nie będzie gotowy. W harmonogramie sześciomiesięcznym, czas oczekiwania na uchwyt wynoszący trzy tygodnie jest możliwy do zrealizowania. W harmonogramie trzydziestodniowym, pochłania połowę kalendarza, nie pozostawiając marginesu na błędy. Rozwiązaniem jest strategia testowa bez uchwytu, która umożliwia rozpoczęcie testowania w momencie, gdy płyty schodzą z linii montażowej.

Flying Probe i Boundary Scan jako alternatywy

Flying probe Systemy testowe używają dwóch lub więcej niezależnie kontrolowanych sond, które przemieszczają się do określonych punktów testowych, aby wykonywać pomiary elektryczne. Sekwencja testowa jest programowana bezpośrednio z danych CAD, więc nie ma fizycznego uchwytu do budowy. Czas konfiguracji mierzony jest w godzinach, a nie w tygodniach. W zamian za to, mamy wydajność; testowanie odbywa się sekwencyjnie, więc na każdą płytę potrzeba więcej czasu. Dla pilotowych zestawów od dziesięciu do pięćdziesięciu jednostek, jest to korzystne rozwiązanie. Pięciominutowy test, który eliminuje trzytygodniowe oczekiwanie, jest łatwą decyzją.

Boundary scan to kolejna metoda bez uchwytu, która korzysta z osadzonej logiki testowej w układach IC obsługujących standard IEEE 1149.1 (JTAG). Pozwala to na kontrolę i obserwację stanu pinów IC bez fizycznego kontaktu, co jest nieocenione dla płyt z wysoką gęstością BGAs, gdzie punkty testowe są niedostępne. Jej ograniczeniem jest to, że działa tylko dla komponentów z wbudowanym obsługą. Dla płyt z mieszanymi typami komponentów, boundary scan jest często łączony z flying probe, aby osiągnąć pełne pokrycie.

Trade-offy pokrycia testowego dla wolumenów pilotażowych

Test bez uchwytu wiąże się z pewnymi kompromisami. Pokrycie testowe może być niższe w porównaniu z pełnym uchwytem typu bed-of-nails. Dla produkcji na dużą skalę, gdzie koszt pojedynczego nieudowodnionego defektu jest mnożony przez tysiące, maksymalizacja pokrycia jest najważniejsza. Dla wolumenów pilotażowych, gdzie głównym celem jest walidacja funkcjonalności projektu i wykrywanie głównych defektów montażowych, pokrycie metodami bez uchwytu jest zazwyczaj wystarczające. Kluczowe jest wybranie strategii testowej, która wyważa pokrycie, harmonogram i koszt w zależności od potrzeb projektu, a nie domyślnie wybieranie tradycyjnego podejścia z przyzwyczajenia.

Czas reakcji DFM: Pętla informacji zwrotnej, która ma znaczenie

Analiza DFM to sposób, w jaki inżynierowie produkcji wykrywają problemy, które mogą obniżyć wydajność, niezawodność lub koszty. Każda płyta jest przeglądana. Jedynym pytaniem jest, czy robi się to proaktywnie, jako ustrukturyzowany cykl informacji zwrotnej przed produkcją, czy reaktywnie, jako seria problemów wykrytych na linii, które powodują opóźnienia i odpadki. Różnica często decyduje, czy harmonogram wynosi trzydzieści czy sześćdziesiąt dni.

To, co DFM wychwytuje przed produkcją

Przegląd DFM flaguje zasady projektowe, które są technicznie w normie, ale nie pozostawiają marginesu na zmiany procesu, takie jak szerokość ścieżki pasująca do absolutnego minimum producenta. Przegląd zaleci bezpieczniejszą wartość, która nic nie kosztuje, ale znacząco poprawia wydajność. Weryfikuje ona warstwową stosowność względem wymagań impedancji i sprawdza umiejscowienie elementów, które mogą przeszkadzać w narzędziach lub powodować defekty reflow, takie jak tombstoning.

Wartość DFM jest nie tylko w identyfikacji problemów; chodzi o wykrywanie ich w momencie, gdy są tanie i szybkie do naprawy. Naruszenie odległości ścieżek wykryte w DFM wymaga jednej godziny zmiany układu. To samo naruszenie wykryte po produkcji oznacza wyrzucenie płyt i rozpoczęcie od nowa – dwutygodniowe opóźnienie. Dlatego czas reakcji DFM jest kluczowy w harmonogramie.

Zmienna pojemności inżynieryjnej

Czas reakcji na DFM nie zależy tylko od złożoności projektu; zależy od dostępnej pojemności inżynierskiej. Prosta płyta może być przeglądana w godzinach przez doświadczonego inżyniera, ale nadal zajmie to dni, jeśli inżynier jest zaległy.

W PCBA Bester, strukturujemy naszą pojemność inżynierską tak, aby dostarczać feedback DFM tego samego lub następnego dnia dla projektów przyspieszonych. To celowy wybór operacyjny, wymagający większego zespołu inżynierskiego i zdyscyplinowanego priorytetyzowania. To inwestycja w szybkość i kluczowy element przyspieszonego harmonogramu.

Jak szybko reagować na informacje zwrotne od DFM

Prędkość, z jaką zespół projektowy reaguje na informację zwrotną DFM, decyduje o tym, kiedy tablica przechodzi do produkcji. Najskuteczniejszym podejściem jest traktowanie DFM jako procesu synchronicznego. Gdy projekt jest przekazywany, zespół powinien być gotowy na szybkie iteracje. W przypadku krytycznych tablic, zalecamy sesję na żywo, podczas której inżynierowie produkcji i projektowania rozwiązują problemy w czasie rzeczywistym.

Iteracja jest wrogiem trzydziestodniowego harmonogramu. Każda pętla dodaje dni. Najlepszym sposobem minimalizacji tego jest dostarczenie czystego, możliwego do wyprodukowania projektu od początku, co odnosi się do listy kontrolnej przekazania. Czysty projekt prowadzi do minimalnej ilości feedbacku DFM, a pętla zamyka się szybko.

Złożoność PCB a granica wykonalności

Trzydziestodniowy harmonogram jest możliwy do osiągnięcia dla szerokiego zakresu płytek, ale nie wszystkich. Kluczową zmienną decydującą o wykonalności jest złożoność. Prosta dwuwarstwowa płytka może być ukończona w ciągu dni. Dwunastowarstwowa sztywno-elastyczna płytka z martwymi i ukrytymi via, parami kontrolowanymi impedancjami i BGA o rozstawie 0,4 mm wymaga dłuższych cykli produkcyjnych i bardziej intensywnego montażu, co wydłuża czas realizacji.

- Liczba warstw jest najbardziej bezpośrednim czynnikiem napędzającym. Płytka czterowarstwowa wymaga od trzech do pięciu dni na wyprodukowanie; dwunastowarstwowa z martwymi via może zająć od dziesięciu do dwunastu dni. Dla płytek z więcej niż ośmioma warstwami, trzydziestodniowy okres znacznie się kurczy.

- Gęstość komponentów oraz typy pakietów także wpływają na wykonalność. Płyta z pasywami 01005 i BGA o rozstawie 0,4 mm wymaga bardziej precyzyjnej kontroli procesu podczas reflow oraz zwiększa ryzyko defektów, które wymagają ponownego montażu.

- Kontrola impedancji zwiększa złożoność produkcji i ryzyko DFM. Wymaga precyzyjnej grubości materiału i walidacji, a jeśli impedancja wykracza poza specyfikację, płytki muszą zostać zezłomowane i wyprodukowane na nowo.

Celem nie jest zniechęcanie do skomplikowanych projektów, lecz realistyczne ustawienie oczekiwań. Dla sześciowarstwowej płytki z standardowymi komponentami, trzydziestodniowy okres jest konserwatywny. Dla dziesięciowarstwowej z gęstymi BGA i wąskimi tolerancjami impedancji, jest to możliwe, ale wymaga bezbłędnego wykonania bez marginesu błędu.

Realizacja trzydziestodniowego przyspieszenia: Zintegrowane ramy

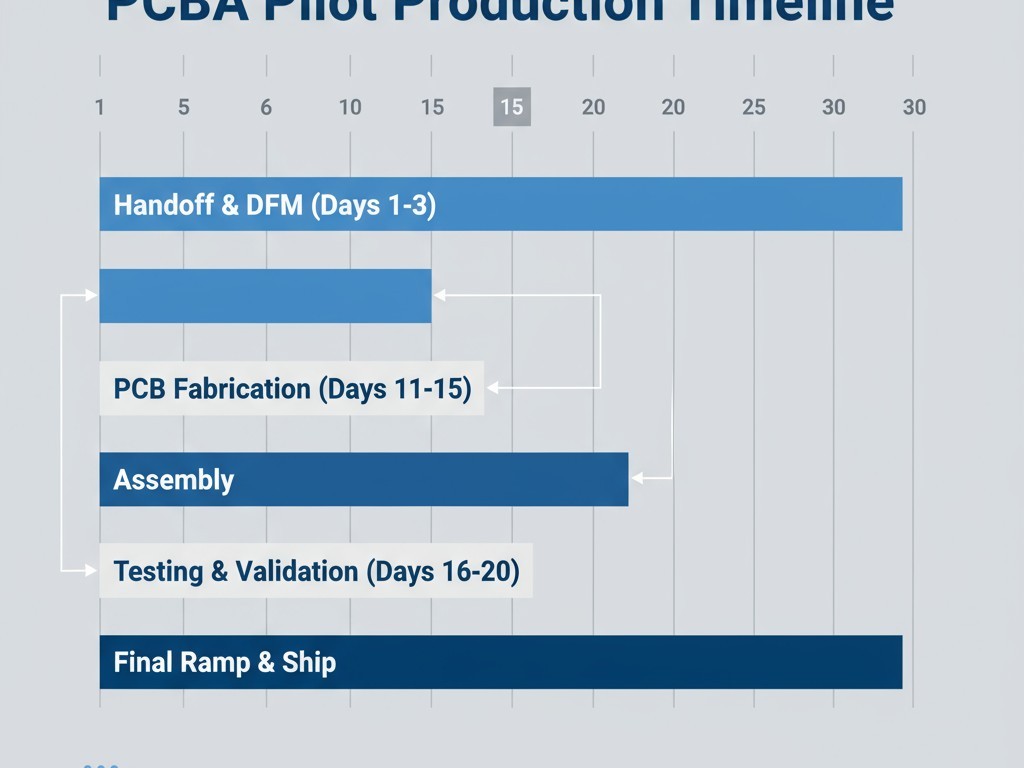

Trzydziestodniowy harmonogram jest ściśle zaplanowaną sekwencją. Ta struktura przedstawia realistyczny postęp krok po kroku dla skomplikowanej płytki o 6-8 warstwach z pilotową ilością od dwudziestu do pięćdziesięciu jednostek.

Dni 1–3: Przekazanie i DFM W dniu pierwszym dociera pełen pakiet projektu. Od razu rozpoczyna się przegląd DFM. Do końca drugiego dnia przekazywana jest informacja zwrotna. W trzecim dniu zespół projektowy składa poprawione pliki, a płytka jest gotowa do produkcji. Ta faza udowadnia wartość listy kontrolnej przekazania; niekompletny pakiet może wydłużyć tę fazę do tygodnia, natychmiast zabijając harmonogram.

Dni 4–10: Produkcja PCB Produkcja rozpoczyna się w czwarty dzień. Dla płytki sześciowarstwowej obejmuje to obrazowanie, laminację, wiercenie, galwanizację i wykończenie. Ta część harmonogramu jest najmniej elastyczna, ponieważ jest determinowana przez procesy fizyczne. Puste płytki wysyłane są do zakładu montażowego w dziesiątym dniu.

Dni 11–15: Montaż Komponenty i produkcja szablonów odbywają się jedenastego dnia. Drukowanie pasty lutowniczej, pick-and-place i reflow mają miejsce przez następne dwa dni, po których następuje ręczny montaż. Kontrola jest wykonywana piętnastego dnia. Największym ryzykiem jest dostępność komponentów, dlatego walidacja czasu realizacji podczas przekazania jest niepodważalna.

Dni 16–20: Testowanie i walidacja Testowanie bez specjalnych przyrządów rozpoczyna się szesnastego dnia, gdy tylko dostępne są płytki. Wady montażowe są identyfikowane i poprawiane w ciągu następnych kilku dni. Ponieważ nie jest potrzebny specjalny przyrząd, ta faza rozpoczyna się natychmiast po montażu. Przy tradycyjnych przyrządach testy nie rozpoczęłyby się wcześniej niż dwudziestego piątego dnia.

Dni 21–30: Rampą pilotażowa i końcowa walidacja Do dnia dwudziestego pierwszego, początkowe płytki zostały przetestowane, a proces montażu został udoskonalony. Pozostałe jednostki pilotażowe są budowane, testowane i walidowane. Ostateczna kontrola, pakowanie i wysyłka odbywają się do dnia trzydziestego. Zespół produktów ma teraz funkcjonalne jednostki pilotażowe, zaoszczędzając trzy tygodnie w porównaniu do tradycyjnego cyklu.

Krytyczne zależności są jasne. DFM musi zamknąć się do trzeciego dnia. Produkcja musi zakończyć się do dziesiątego dnia. Testowanie bez specjalnego przyrządu musi rozpocząć się do szesnastego dnia. Każda bramka umożliwia kolejną. Gdy wszystkie trzy systemy są zoptymalizowane, trzydziestodniowy harmonogram nie jest celami do osiągnięcia, lecz naturalnym wynikiem dobrze zaprojektowanego procesu.