Scenariusz jest frustrująco powszechny. Złożona płytka, gęsta z ciężkimi płaszczyznami miedzianymi, wychodzi z pieca do reflow. Inspekcja ujawnia skupisko defektów typu head-in-pillow (HiP) pod dużym BGA — podstępne otwarte obwody, w których kulka lutownicza i masa lutownicza nie zrosły się. Natychmiast odruch to zwiększenie ilości masy lutowniczej. To logiczne: jeśli połączenie się nie tworzy, po prostu dodaj więcej materiału.

Ten odruch jest błędny. W przypadku PCBA o wysokiej masie cieplnej, zalewanie padów pastą ignore'uje prawdziwego winowajcę. Problemem nie jest brak lutowania; jest to chwilowa, katastrofalna utrata coplanarności napędzana fizyką transferu ciepła. Rozwiązanie nie tkwi w większym otworze szablonu, ale w zdyscyplinowanej kontroli całego procesu montażowego.

Anatomia upartej wady: wypaczanie, opóźnienie termiczne i nieprawidłowa intuicja

Płytka drukowana to nie bezczynny blok. To kompozyt materiałów o skrajnie różnych właściwościach termicznych. Gdy płyta z znaczną masą termiczną wynikającą z ciężkich płaszczyzn uziemiających lub grubej formy trafia do pieca do reflow, opiera się zmianie temperatury, tworząc idealne warunki dla defektów HiP.

Podstawowe wyzwanie wysokiej masy cieplnej

Wysoka masa cieplna działa jak chłodnica, powodując głębokie opóźnienie termiczne. Podczas gdy zewnętrzne krawędzie płyty i elementy na stronie górnej szybko się nagrzewają, jej wewnętrzne warstwy i płaszczyzny uziemiające po stronie elementów pochłaniają energię cieplną znacznie wolniej. To różnicowe nagrzewanie jest silnikiem napędzającym dynamiczne wypaczenia podczas reflow. Płyta fizycznie odkształca się w piecu, a to odkształcenie nie jest jednorodne ani statyczne.

Obalanie mitu "Więcej pasty": problem z czasem, a nie z ilością

Dodawanie większej ilości pasty nie działa, ponieważ traktuje HiP jako prosty problem wypełniania przerw. Jednak przerwa jest dynamiczna. Większy depozyt pasty może się osunąć, zwiększyć ryzyko mostkowania i nadal nie nawiązać kontaktu z kulką BGA, która tymczasowo odsunęła się z powodu wypaczenia. Kluczowa porażka to błędne zsynchronizowanie czasowe: pasta lutownicza topi się, a jej aktywacja spoiwa wyczerpuje się dokładnie wtedy, gdy kulka BGA jest w najbardziej oddalonym punkcie ruchu. Gdy płyta się wyrównuje w późniejszym etapie profilu, pasta jest utlenioną, niezwilżalną masą. Połączenie zawodzi, ponieważ kontakt nie został nawiązany w dokładnym momencie topnienia — problem, którego sam volume nie rozwiąże.

Pierwsze zasady: fizyka dryfu coplanarności

Aby rozwiązać ten defekt, musisz zrozumieć siły w grze. Defekt HiP na płycie o wysokiej masie cieplnej to historia fizycznej walki między komponentem a PCB, walczonej bronią temperatury.

Bitwa temperatur: jak gradienty termiczne napędzają wypaczanie

Podczas przejazdu montażu przez piec do reflow, między termicznie lekkimi a ciężkimi obszarami rozwija się znacząca różnica temperatur, lub delta-T. Opakowanie BGA, z niską masą termiczną, szybko się nagrzewa. Obszar PCB bezpośrednio pod nim, często związany z masywną płaszczyzną uziemiającą, nagrzewa się znacznie wolniej. Ta różnica temperatur powoduje różnicową ekspansję. BGA rozszerza się szybciej niż płytka pod nią, co prowadzi do wygięcia typu „uśmiech”, kiedy centralna część komponentu odchyla się od PCB. Powoduje to fizyczne oddzielenie, które definiuje stan head-in-pillow.

BGA vs. Płyta: wyścig do temperatury płynności

To wygięcie jest najbardziej intensywne podczas fazy rampy do szczytu profilu reflow — co jest krytyczne, ponieważ w tym momencie stop lutowniczy osiąga swoją temperaturę płynności. Kulki lutownicze BGA, które szybko się nagrzały, są teraz stopione i gotowe do połączenia. Pasta lutownicza na padzie PCB jednak nadal walczy o osiągnięcie temperatury z powodu termicznego opóźnienia płytki. Efektem jest krytyczne niedopasowanie. Kulka BGA jest płynna, ale pasta albo nie jest jeszcze w pełni stopiona, albo przestrzeń wywołana odkształceniem jest zbyt duża, by ją przeskoczyć, zanim wyczerpie się flux. Połączenie zawodzi.

Książka o temperaturze: opanowanie profilu ponownego podgrzewania (reflow)

Ponieważ przyczyna jest termiczna, rozwiązanie musi być termiczne. Twój profil reflow jest najpotężniejszym narzędziem do łagodzenia dynamicznego odkształcenia. Celem nie jest tylko stopienie lutowia, ale zarządzanie delta-T na całej płytce, zapewniając, że wszystko osiąga temperaturę płynności w tym samym czasie i na tym samym poziomie.

Przedłużenie kąpieli dla termicznej równowagi

Dla płytek o dużej masie termicznej, dłuższy i bardziej kontrolowany strefa kąpieli jest koniecznością. Typowy krótki profil kąpieli, który działa na proste płytki, tutaj byłby katastrofalny. Przedłużony czas kąpieli poniżej temperatury topnienia lutowia pozwala uporczywym, termicznie ciężkim obszarom płytki „dogonić” lżejsze obszary. Poprzez minimalizację delta-T na całej płytce zanim ostatnia faza rampy do szczytu, znacząco zmniejsza siłę napędową odkształcenia. Płyta wchodzi w krytyczną strefę szczytu w stanie termicznej równowagi.

Dyscyplina czasów powyżej temperatury płynności: tworzenie równych połączeń

Po osiągnięciu równowagi, kolejnym krytycznym parametrem jest czas powyżej temperatury płynności (TAL). Typowym błędem jest TAL zbyt krótki, co uniemożliwia pełne zwilżenie, lub zbyt długi, co degraduje komponenty i wyczerpuje flux. Dla HiP, celem jest TAL wystarczająco długi, aby dwie rzeczy mogły się zdarzyć: pełne zespolenie stopionego lutowia oraz „relaks” płytek i komponentów do bardziej płaskiego stanu podczas wyrównywania temperatur w szczycie. Ta dyscyplina tworzy równą, solidną spójnię. Dla tych, którzy mają piecyki z mniejszą liczbą stref grzewczych, uzyskanie długiego, stabilnego kąpielu może być wyzwaniem. W takich przypadkach wolniejsza całkowita szybkość rampy może symulować dłuższe kąpiele, dając płytce więcej czasu na wyrównanie, nawet jeśli wydłuża to całkowity czas profilu.

Poza profilem: interwencje mechaniczne i materiałowe

Podczas gdy profil termiczny jest głównym graczem, dwie inne interwencje zapewniają pełne, solidne rozwiązanie poprzez rozwiązanie aspektów fizycznych i chemicznych problemu.

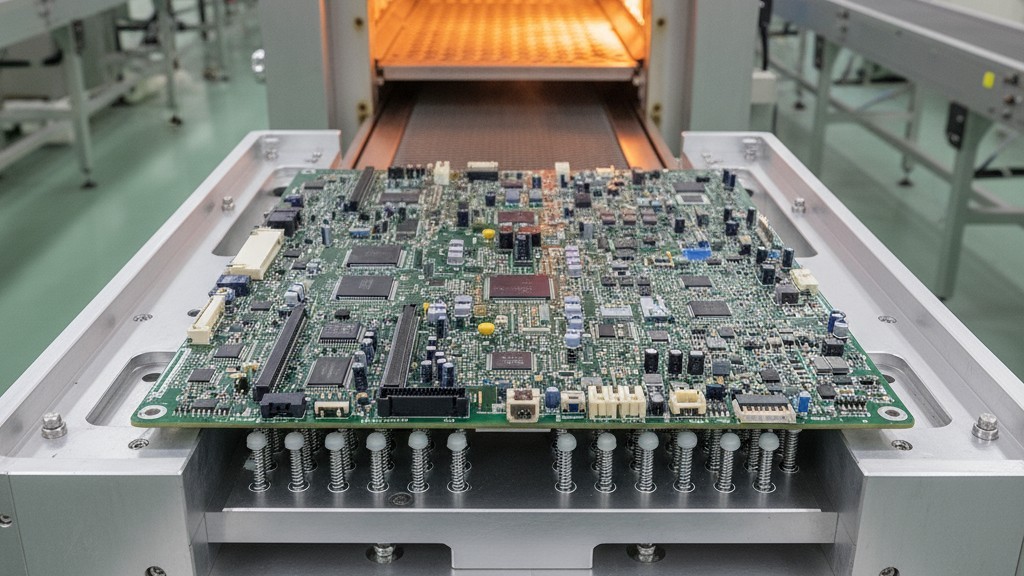

Taming the Board with Proper Support

Jeśli gradienty termiczne są silnikiem odkształcenia, brak fizycznego wsparcia pozwala mu szaleć. Płytki o dużej masie termicznej, zwłaszcza duże lub cienkie, muszą być odpowiednio wspierane w piecu. Poleganie wyłącznie na prostych transporterach bocznych nie jest wystarczające. Zalecamy dedykowane uchwyty wsparcia z pinami kontaktującymi się z płytką na brzegach i w centrum, szczególnie wokół BGA. To mechaniczne wsparcie fizycznie ogranicza płytkę, zwalczając jej tendencję do odkształceń i znacznie poprawiając koaksjalność.

Wybór Twojej broni: wysokoprzyczepna, niska opadanie lutowia pasta lutownicza

Same masa lutownicza to aktywny uczestnik. W przypadku HiP na tych płytkach, chemia pasty jest kluczowa. Potrzebujesz pasty o wyjątkowej przyczepności i solidnym pakiecie fluoru. Pasty o wysokiej przyczepności zapewniają, że nawet jeśli nastąpi drobne oddzielenie, utrzymuje ona fizyczny kontakt z kulką BGA. Flux musi być zaprojektowany tak, aby wytrzymać dłuższy profil zanurzenia bez utraty aktywności, gotowy do usuwania tlenków w momencie osiągnięcia płynności. Pasta z słabymi właściwościami zapadania się lub słabym fluxem tylko pogorszy sytuację.

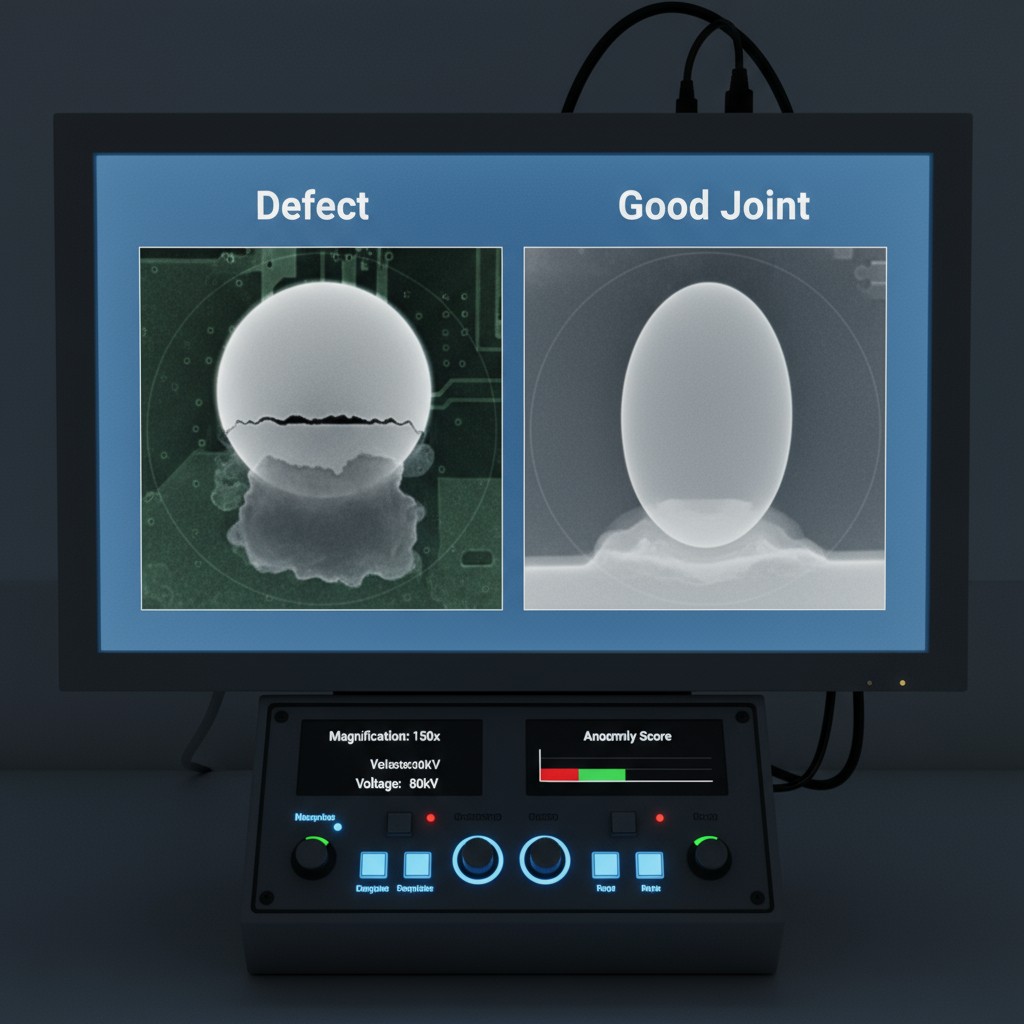

Weryfikacja naprawy: od kontroli procesu do RTG

Wdrażanie tych zmian to połowa pracy; sprawdzenie ich skuteczności to druga połowa. Spójne profilowanie termiczne jest niezbędne, aby zapewnić, że Twój proces pozostaje pod kontrolą. Udaną, udokumentowaną profilację, która wyeliminowała HiP, powinno się regularnie audytować.

Ostatecznie, dowód ostateczny pochodzi z inspekcji. Podczas gdy inspekcja wizualna może dawać wskazówki, jedynym pewnym sposobem na potwierdzenie, że HiP został wyeliminowany, jest zautomatyzowana inspekcja rentgenowska (AXI). Przekrój rtg wyraźnie pokaże w pełni zespolone, jednorodne połączenie lutownicze, potwierdzając, że Twój zdyscyplinowany, procesowo zorientowany approach powiódł się tam, gdzie proste dodanie więcej pasty było skazane na porażkę.