Konformalna warstwa to pancerz dla płytki drukowanej (PCB), chroniący ją przed wilgocią, kurzem i chemikaliami. Ale ten pancerz tworzy izolującą barierę na każdej powierzchni, którą dotyka. Pokryta stopka testowa staje się nieosiągalną stopką testową.

Kiedy testowanie funkcjonalne opiera się na kontakcie sondy, lub kiedy przyszłe naprawy wymagają odhartowania komponentów, decyzja o bezpiecznym pokryciu bez odpowiedniego maskowania jest krytyczna. Błędne rozwiązanie sprawia, że zabezpieczona płyta staje się niepodlegającą testom i naprawie cegłą. Wybory dokonane podczas maskowania i pokrywania decydują, czy produkt pozostanie serwisowalny przez cały cykl życia, czy stanie się odpadami elektronicznymi po pierwszej awarii komponentu.

W Bester PCBA nie traktujemy maskowania i pokrywania jako końcowego kroku do odhaczania. To celowy proces wyboru metod, kontrolowania grubości i dokumentowania decyzji projektowych, które bezpośrednio wpływają na długoterminową wartość produktu. Główny konflikt jest prosty: pełne pokrycie zapewnia maksymalną ochronę środowiskową, ale jednocześnie eliminuje punkty dostępu potrzebne do testowania i naprawy. Rozwiązanie tego wymaga głębokiego zrozumienia, jak metody maskowania różnią się precyzją, jak grubość pokrycia wpływa na niezawodność i jak wczesne decyzje projektowe zapobiegają kosztownym problemom w późniejszym etapie.

Dlaczego dostęp do Test Pad definiuje sukces

Stopki testowe są wyznaczonymi oknami elektrycznymi do obwodu, niezbędnymi do testów w obwodzie, czujników powietrznych, skanowania granicznego i ręcznego rozwiązywania problemów. Te odsłonięte obszary miedziane są przeznaczone do tymczasowego kontaktu. Gdy konformalna warstwa je uszczelnia, tworzy fizyczną i elektryczną barierę, która blokuje sondy testowe. W efekcie płyta nie może zostać zweryfikowana po pokryciu, a funkcjonalne wady pozostają niewykryte do momentu, gdy produkt trafi do klienta.

Konsekwencje sięgają poza halę produkcyjną. Płyta, która przejdzie początkowe testy, ale zawiedzie w terenie, nie może być zdiagnozowana, jeśli jej punkty testowe są uszczelnione. Technikom pozostają dwie złe opcje: próbować zdrapać pokrycie, co ryzykuje uszkodzenie ścieżek i zanieczyszczenie płyty, lub wymienić cały układ bez poznania przyczyny. Pierwsza opcja zwiększa czas pracy i ryzyko jakości, druga podnosi koszt materiałów i pozbawia możliwości analizy awarii.

Przeróbki i naprawy napotykają ten sam problem. Wymiana uszkodzonego komponentu często wymaga dostępu do sąsiednich punktów testowych w celu zweryfikowania naprawy lub naprawienia uszkodzonych ścieżek. Jeśli te pady są pokryte, technik musi ostrożnie usunąć pokrycie bez uszkodzenia otaczającego obszaru – jest to czasochłonne i podatne na błędy. W produkcji wysokiej niezawodności lub dużej skali, sumaryczny koszt tych komplikacji często przewyższa początkowy koszt precyzyjnego maskowania. Cała seria produkcyjna z niewłaściwym maskowaniem może zatrzymać się na etapie testowania funkcjonalnego, zmuszając do wyboru między zutylizowaniem tysięcy płyt lub przeróbką każdej z nich.

Wyzwanie Konformalnego Pokrycia

Konformalna warstwa to cienka polimerowa folia nakładana na PCB, aby chronić je od czynników środowiskowych. Jest barierą przeciw wilgoci, kurzem, chemikaliom, a nawet słonemu sprayowi w trudnych środowiskach morskich lub przemysłowych. Pokrycie pokrywa topografię płyty, obejmując komponenty, złącza lutownicze i ścieżki. Ten pełny zakres jest celem, ponieważ wszelkie przerwy stają się potencjalnym punktem wejścia dla zanieczyszczeń powodujących korozję lub zwarcia elektryczne.

Potrzeba idealnego uszczelnienia tworzy podstawowy konflikt z testowalnością. Pady testowe muszą pozostać przewodzące i dostępne. Konformalna warstwa jest z definicji izolacją. Kiedy pokrywa pady testowe, podnosi odporność powierzchni na opór i fizycznie blokuje kontakt metal-metal, którego wymaga sonda testowa. Nawet cienka warstwa może powodować sporadyczne styki lub całkowitą awarię testu, szczególnie w obwodach wysokiej częstotliwości lub niskoprądowych, gdzie integralność kontaktu jest kluczowa.

Rozwiązanie nie jest kwestią innego materiału — wszystkie conformalne pokrycia, niezależnie od tego, czy są akrylowe, silikonowe, uretowe czy parylowe, są izolatorami. Jedynym sposobem na zachowanie funkcji pady testowe jest zapobieganie dotarciu do nich pokrycia. To zadanie należy do maskowania: tworzenia precyzyjnych stref wykluczenia na płycie. Jakość metody maskowania bezpośrednio decyduje, czy płyta pozostanie testowalna po zabezpieczeniu. W miarę zwiększania gęstości płyty, z padami testowymi wciśniętymi między komponenty lub pod złączami, wyzwanie rośnie, wymuszając metody maskowania, które mogą zapewnić precyzję bez kompromisów w ochronie.

Niestandardowe Buty vs. Maskowanie CNC

Wybór metody maskowania to kompromis między kosztem przygotowania, pracą na jednostkę a precyzją. Dla produkcji dominują dwie metody: ręcznie nakładane niestandardowe silikonowe buty i programowo kontrolowane selektywne pokrywanie. Każda z nich ma odrębny profil, a właściwy wybór zależy od wielkości produkcji, złożoności płyty i celów kosztowych.

Niestandardowe silikonowe buty i ręczne maskowanie

Nierysowane silikonowe buty to małe, elastyczne nakładki formowane tak, aby pasowały na określone pady testowe. Umieszczane na płytce przed lakierowaniem i usuwane po utwardzeniu, służą jako proste fizyczne bariery, pozostawiając pady czyste i dostępne. Koncept jest prosty, nie wymaga specjalistycznego sprzętu oprócz samych butów i pracy związanej z ich obsługą.

Główną zaletą jest niski koszt przygotowania. Dla prototypów lub niskonakładowych serii jedyną inwestycją są nierysowane formy i czas pracy. To sprawia, że buty są ekonomicznym wyborem dla małych partii lub płyt z prostymi układami, gdzie pady są duże, szeroko rozstawione i łatwo dostępne.

Jednak ograniczenia pojawiają się w miarę zwiększania produkcji. Umieszczanie i usuwanie jest ręczne, co zwiększa koszt pracy na każdą płytę. Dla płyty z zaledwie dziesięcioma padami testowymi, operator może spędzić kilka minut na maskowaniu tylko. W serii 1000 płyt, to przekłada się na kilkadziesiąt godzin pracy. Koszt na jednostkę nigdy nie maleje.

Precyzja to kolejny ogranicznik. But musi dobrze pasować, by zapobiec wchłanianiu się lakieru pod nim, ale jednocześnie można go łatwo zdjąć bez pozostawiania osadu lub podnoszenia pada. To trudna równowaga, szczególnie w przypadku różnych rozmiarów padów lub ciasnego rozmieszczenia elementów. Buty są również bezużyteczne dla padów testowych w zagłębionych obszarach lub pod elementami. Ta metoda najlepiej sprawdza się, gdy projekt na to pozwala, ale zawodzi w przypadkach, gdy wymagana jest precyzja.

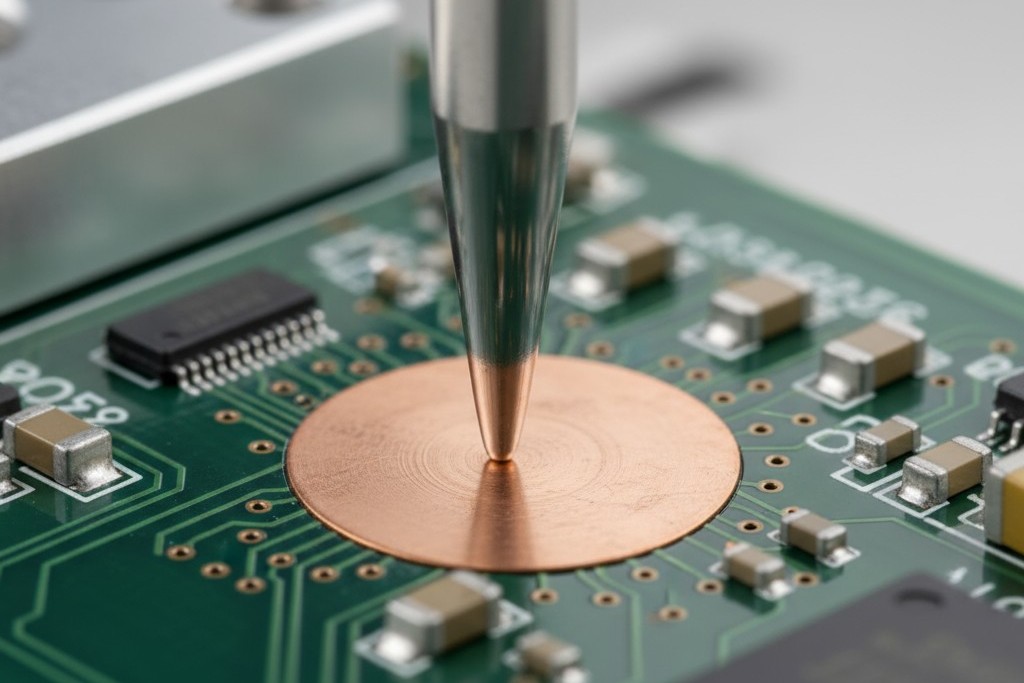

CNC-Kontrolowane Wyłączanie Pokrycia Konformalnego

Maskowanie za pomocą sterowania numerycznego (CNC) nie blokuje lakierowania; kontroluje dokładnie, gdzie jest nakładane. Zamiast jednolitego spryskiwania, system CNC sterowany dysponuje precyzyjną trajektorią narzędzia, generowaną na podstawie danych CAD płytki. Odnosi się lakier tylko do zatwierdzonych obszarów, programowo tworząc strefy wykluczeń wokół padów testowych, złączek i otworów montażowych z precyzją poniżej milimetra.

Wstępne koszty konfiguracji są wyższe. Wymaga to programowania CAM do generowania ścieżki narzędzia, weryfikacji pod kątem zgodności i ewentualnych specjalnych mocowań. To może zająć kilka godzin pracy inżynierskiej. Jednak po zatwierdzeniu programu, koszt jednostkowy drastycznie spada. Proces jest zautomatyzowany, a czas cyklu zależy od prędkości maszyny, a nie od pracy ręcznej.

Odwrócona struktura kosztów sprawia, że maskowanie CNC dominuje przy wyższych wolumenach. Koszt konfiguracji jest rozłożony na całą serię, a punkt rentowności wobec ręcznych butów często pojawia się w niskich setkach jednostek. Powyżej tej liczby, CNC staje się znacznie bardziej opłacalne.

Co ważniejsze, maskowanie CNC oferuje jakościowy skok w precyzji. Strefy wykluczeń są definiowane z dokładnością pozycyjną często lepszą niż 0,5 milimetra, umożliwiając maskowanie drobnych padów ukrytych pomiędzy elementami—geometrii niemożliwych do obsłużenia za pomocą butów. Powtarzalność jest doskonała; każda płytka jest pokryta identycznie, eliminując wariancję ręcznej pracy. Ta precyzja pozwala projektantom minimalizować strefy wyłączeń, maksymalizując chroniony obszar płytki. Jeśli projekt zawiera pady pod elementami lub mniejsze niż 1 milimetr, maskowanie CNC jest często jedyną realną opcją.

Kontrola Grubości UV i Zapobieganie Wadom

Nakładanie lakieru to dopiero połowa walki. Zapewnienie odpowiedniej grubości i braku defektów decyduje o tym, czy daje on rzeczywistą ochronę, czy też wprowadza nowe tryby awarii. Celem nie jest pojedyncza wartość grubości, ale kontrolowany zakres—zbyt mała warstwa pozostawia płytę podatną, natomiast zbyt duża tworzy wewnętrzne naprężenia, które mogą powodować pękanie, delaminację lub podnoszenie się lakieru.

Dlaczego grubość powłoki decyduje o niezawodności

Skuteczny konformalny lakier musi spełniać minimalną grubość, zazwyczaj od 25 do 75 mikrometrów, aby zapewnić pełną barierę. Warstwa zbyt cienka ma mikroskopijne dziurki, przez które wilgoć może przeniknąć i rozpocząć korozję. To częsty problem przy ostrych krawędziach ścieżek lub wokół prowadników elementów, gdzie płynny lakier może się odrywać.

Nadmierna grubość tworzy inne problemy. Podczas utwardzania lakier kurczy się, generując naprężenia wewnętrzne. Jeśli warstwa jest zbyt gruba, siły te mogą przekroczyć siłę adhezji do płytki, powodując odłupywanie lub delaminację. Ten błąd często zaczyna się na ostrym brzegu maskowanego obszaru. Grube powłoki są również bardziej kruche i bardziej podatne na pękanie pod wpływem cykli termicznych, ponieważ płytka i elementy rozprężają się i kurczą w różnym tempie.

Optymalna grubość to więc balans: wystarczająco solidna dla ochrony środowiskowej, ale wystarczająco cienka, aby pozostać elastyczną i bez naprężeń. Osiągnięcie tego balansu wymaga pomiarów, a nie szacowania.

Pomiar za pomocą fluorescencji UV

Wiele powłok konformalnych jest sformułowanych z dodatkiem fluorescentnym UV, zapewniając prosty, nierozpraszający sposób na weryfikację pokrycia. Pod lampą UV powłoka świeci z intensywnością proporcjonalną do jej grubości. Cienka warstwa wydaje się słabo świecąca, podczas gdy gruba jest jasna. Pozwala to operatorowi natychmiast zauważyć nierównomierne pokrycie, cienkie miejsca w cieniu wysokich komponentów lub nadmierne nagromadzenie.

Inspekcja jest szybka, ale ujawnia niewidoczne gołym okiem w normalnym świetle defekty. Szczególnie krytyczne są strefy przejściowe wokół zamaskowanych obszarów. Stopniowe „efektów rozmazania” krawędzi powłoki rozkłada naprężenia, podczas gdy gruba, stroma grzebień to główne miejsce odłamu. Światło UV ujawnia również inne defekty, takie jak pęcherzyki powietrza czy „fisheyes”, gdzie powłoka nie przyczepiła się z powodu zanieczyszczenia powierzchni.

Chociaż inspekcja UV jest jakościowa, zapewnia wystarczającą rozdzielczość, aby wykryć odchylenia od procesu i zapewnić, że grubość mieści się w akceptowalnym zakresie. Do pomiarów absolutnych istnieją inne narzędzia, ale dla większości zastosowań, wytrenowane oko pod lampą UV jest pierwszą linią obrony. Podstawą jednak jest całkowicie czysta powierzchnia. Pozostałości topnika, oleju lub cząsteczek pozostawione na płytce przed nałożeniem powłoki będą osłabiały przyczepność, uwięziając punkt awarii bezpośrednio pod warstwą ochronną.

Projektowanie pod naprawę

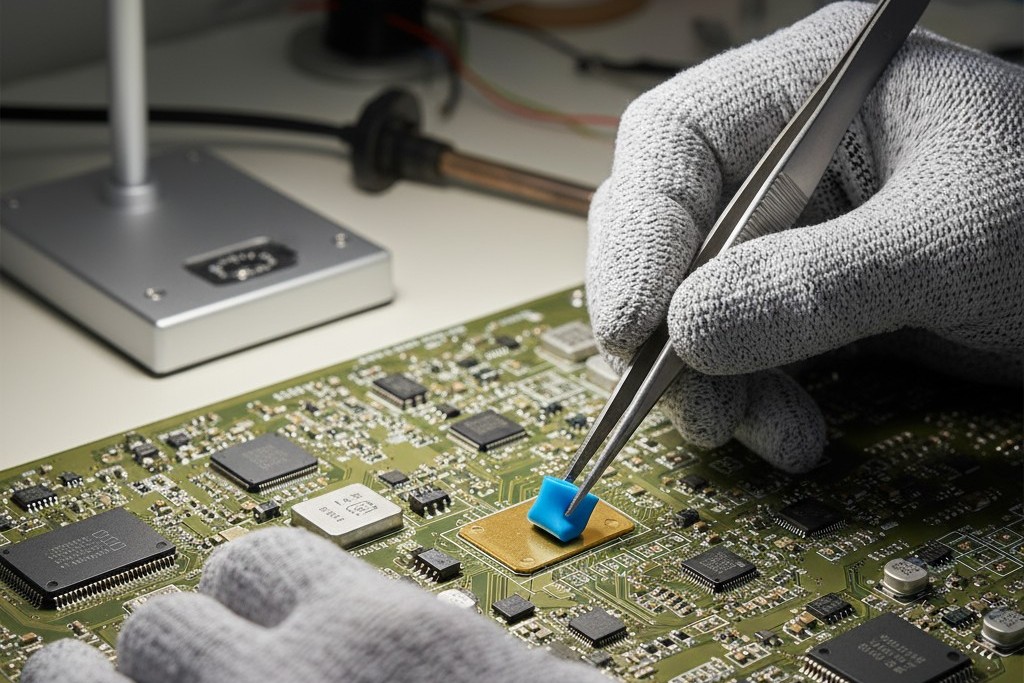

Możliwość ponownej pracy powleczonej płytki nie jest kwestią szczęścia; jest wynikiem celowych wyborów projektowych i dokumentacyjnych dokonanych na długo przed rozpoczęciem produkcji. Płyta zaprojektowana do ponownej pracy ma wystarczająco dużo miejsca na narzędzia, używa solidnych geometracji testowych padów i jest opisana jasnymi instrukcjami maskowania.

Rozmiar i rozstaw testowych padów: Pad, który musi pozostać dostępny, powinien być wystarczająco duży, aby technik mógł na nim pracować, idealnie co najmniej 1,5 do 2 milimetrów. Zapewnia to wystarczającą powierzchnię do usunięcia wszelkich zagniecen powłoki bez przypadkowego przecięcia śladu lub podniesienia padów. Podobnie strefa wyłączona o minimalnej szerokości 1 milimetra wokół padów testowych daje narzędziom odstęp od sąsiednich elementów, zmniejszając ryzyko uszkodzeń ubocznych.

Jasna dokumentacja: Pliki produkcyjne muszą być jednoznaczne. Dane płytki powinny zawierać dedykowaną warstwę maski na powierzchni powłoki w plikach Gerber lub ODB++, która wyraźnie określa każdą strefę wyłączenia. Pozostawianie tego na interpretację na rysunku montażowym sprzyja niespójności i błędom, zwłaszcza gdy produkcja się rozrasta lub przenosi między sprzedawcami.

Strategia ponownej obróbki: Gdy komponent zawiedzie, powłoka na jego przewodach musi zostać usunięta. Metoda zależy od materiału. Akryl rozpuszcza się w rozpuszczalnikach. Silikony i urethany wymagają delikatnego mechanicznego ścierania lub termicznego zmiękczenia. Parylen, najtwardszy ze wszystkich, często wymaga mikro-ścierania lub ablacji laserowej. W każdym przypadku ryzyko szkody dla płytki jest wysokie. Najbezpieczniejszy proces jest powolny i precyzyjny, wykonywany przez wykwalifikowanego technika.

Po wymianie komponentu, obszar musi zostać ręcznie ponownie pokryty, aby przywrócić ochronę. Nowa powłoka musi dobrze przylegać do starej warstwy bez tworzenia się grubej, stresującej granicy. Sukces tego całego procesu — od usunięcia do ponownego nałożenia — zależy od przewidywania pierwotnego projektu. Płyty z dużymi, dostępnych testami padami i czytelnymi instrukcjami maskowania można z powodzeniem poddawać ponownej obróbce. Te bez takich cech stają się ryzykownym zakładem.