Na hali produkcyjnej zapada specyficzna cisza, gdy produkcja 50 000 jednostek zatrzymuje się. To nie jest błąd oprogramowania ani brak komponentów. To „struna banjo” — wiązka przewodów poprowadzona tak ciasno przez punkt zawiasu, że w modelu wygląda idealnie, ale w rzeczywistości odrywa pady lutownicze od płytki.

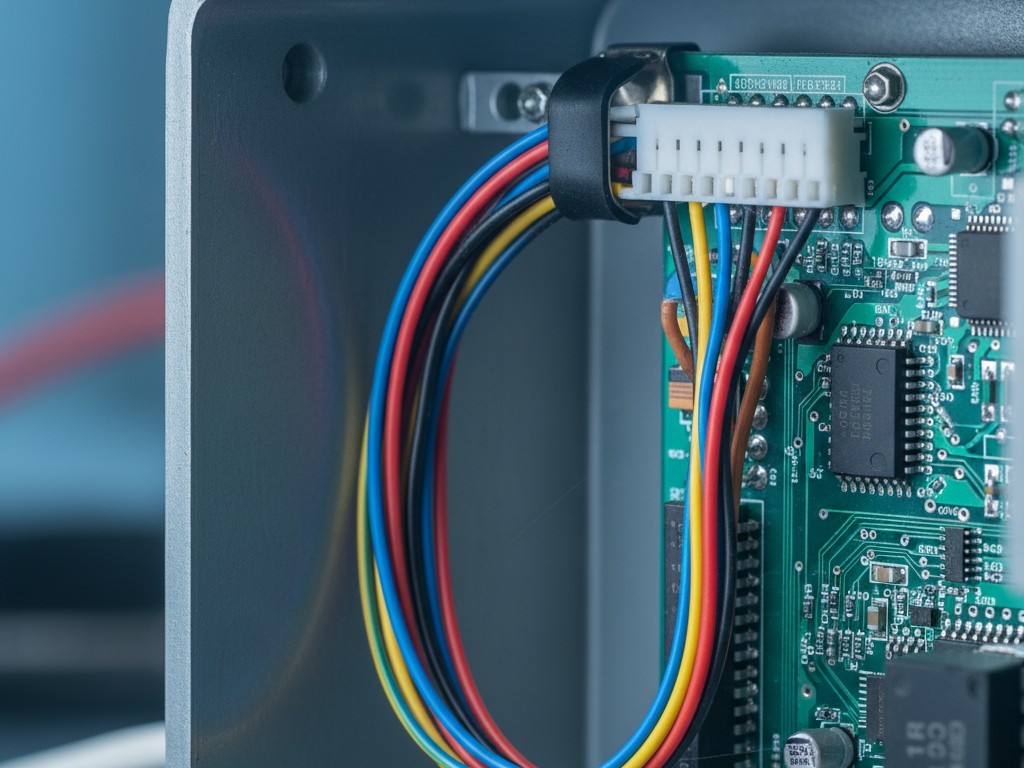

W środowisku CAD kabel był elastycznym, bezmasowym cylindrem, który posłusznie podążał za krzywą splajnu. Na linii montażowej ta sama wiązka przewodów jest sztywną sprężyną mechaniczną pod napięciem. Operator musiał wcisnąć złącze do gniazda, wstępnie obciążając połączenie na tyle, że pierwszy test wibracyjny rozbił połączenie.

To rozłączenie między cyfrowym bliźniakiem a rzeczywistością fizyczną jest miejscem, gdzie większość integracji montażu obudów zawodzi. Traktujemy przewody jakby były tylko przewodami elektrycznymi — liniami na schemacie, które muszą mieć fizyczną ścieżkę. Ale gdy przechodzisz od prototypu na stole do masowo produkowanej obudowy, przewód przestaje być tylko przewodnikiem. Staje się komponentem mechanicznym z masą, sztywnością, ograniczeniami promienia gięcia i nieprzyjemnym zwyczajem utwardzania się. Jeśli strategia prowadzenia przewodów jest pomyślana na ostatni tydzień projektowania, efekt to prawie zawsze gorączkowa przeróbka, stos odrzuconych jednostek lub co gorsza — awaria w terenie po sześciu miesiącach, gdy izolacja w końcu się przetrze.

Fizyka „duchowego” przewodu

Podstawowy błąd polega na zaufaniu symulacji materiałów elastycznych. Oprogramowanie CAD doskonale radzi sobie z zarządzaniem ciałami sztywnymi — aluminiowe obudowy, dystanse PCB i radiatory nie zmieniają kształtu, gdy je podnosisz. Przewody tak. Gdy prowadzisz wiązkę sześciu przewodów 18AWG w modelu 3D, oprogramowanie pozwala natychmiast wykonać ostry zakręt 90 stopni. Zakłada, że materiał nie ma pamięci. W rzeczywistości ta wiązka walczy, by się wyprostować, wywierając stały, niskopoziomowy moment obrotowy na to, do czego jest podłączona.

Jeśli zakończenie to złącze powierzchniowe takie jak JST PH lub Molex Micro-Fit, ten moment obrotowy przenosi się bezpośrednio na lutowania. Miedź utwardza się podczas manipulacji. Za każdym razem, gdy technik wygina ten kabel, by go dopasować do obudowy, przewód staje się sztywniejszy i bardziej kruchy. Jeśli projekt nie uwzględnia „pętli serwisowej” — dodatkowej luźnej długości pozwalającej przewodowi się rozluźnić — napięcie w końcu zwycięży. Lut pęknie lub złącze całkowicie odskoczy od padów.

Projektanci często kuszą się, by rozwiązać to, zamawiając kable na wymiar, przycięte co do milimetra, by obudowa wyglądała „czysto”. W fazie wprowadzania nowego produktu (NPI) jest to zwykle błąd. Kabel na wymiar bez luzu wymaga zerowej tolerancji montażu. Jeśli monter poprowadzi go nieco inaczej lub dostawca przytnie go o 5 mm za krótko, kabel stanie się elementem naprężającym konstrukcję. Bezpieczniej i często taniej jest używać standardowych długości z zaplanowaną pętlą serwisową, która absorbuje te różnice. Chcesz luźnego dopasowania, a nie napiętej membrany.

Zasada niezawodności jest prosta: kabel nigdy nie powinien ciągnąć złącza. Odciążenie musi nastąpić zanim na zakończeniu. Jeśli odłączysz złącze, a przewód odbije się o dwa cale, zaprojektowałeś mechanizm awarii.

Test kostki

Poza fizyką samego przewodu, musisz uwzględnić fizykę ludzkiej ręki, która go montuje. Często widzimy obudowy zaprojektowane ze złączami schowanymi głęboko pod krawędzią lub zakopanymi między radiatorem a ścianką boczną. Projektant, pracujący myszką i kółkiem przewijania, może łatwo przybliżyć, obrócić widok i kliknąć polecenie dopasowania. Technik serwisu w terenie, stojący na drabinie w słabo oświetlonym serwerowni, nie ma tego luksusu.

Wyobraź sobie technika noszącego rękawice ochronne w rozmiarze Large. Czy może sięgnąć najgłębszego złącza w obudowie, nie ocierając się knykciami o ostry brzeg płytki PCB lub kondensator wysokiego napięcia? Jeśli musi użyć szczypiec z cienkimi końcówkami, aby chwycić obudowę złącza, ponieważ jego palce się nie mieszczą, projekt zawiódł. Szczypce miażdżą plastikowe obudowy. Ślizgają się i rysują izolację. Jeśli do odłączenia standardowego wewnętrznego złącza potrzebne jest narzędzie, to nie jest to konstrukcja serwisowalna; to zagrożenie.

Widzieliśmy to podczas akcji serwisowej narzędzia diagnostycznego przenośnego, gdzie złącze baterii było tak głęboko ukryte, że technicy odłączali je, ciągnąc za przewody. Zaciski wytrzymały kilka cykli, ale ostatecznie włókna przewodu zmęczyły się i przerwały wewnątrz izolacji. Urządzenie włączało się sporadycznie, co prowadziło do godzin poszukiwania problemu niewidocznego gołym okiem. Naprawa nie polegała na lepszym zacisku; przesunięto złącze o dziesięć milimetrów w lewo, aby kciuk człowieka mógł dosięgnąć zatrzasku.

Entropia i kotwice

Jeśli nie określisz wyraźnie, gdzie ma iść kabel, grawitacja i wibracje zdecydują za ciebie. To jest zasada deterministycznego prowadzenia okablowania. Wiązka pozostawiona swobodnie ostatecznie osadzi się przy najgorętszym elemencie w obudowie lub będzie ocierać się o najostrzejszy brzeg chassis.

Najczęstszą usterką w niskoseryjnej produkcji jest poleganie na uchwytach do opasek kablowych z taśmą samoprzylepną. Są szybkie, tanie i wyglądają profesjonalnie pierwszego dnia. Ale w obudowie przemysłowej temperatury się zmieniają. Klej się starzeje, wysycha i ostatecznie zawodzi. Po dwóch latach uchwyt odpada, a wiązka spada na łopatkę wentylatora lub szynę wysokiego napięcia. Dla każdego sprzętu, który ma działać dłużej niż okres gwarancji, mocowanie mechaniczne jest obowiązkowe. Oznacza to uchwyty P-mocowane na śruby, obejmy siodłowe lub sztywne kanały kablowe, takie jak te od Panduit.

Kleje mają swoje miejsce, ale rzadko w konstrukcyjnym łączeniu. Często widzimy prototypy trzymane razem za pomocą kleju na gorąco lub grudek silikonu RTV. To cecha amatorskiego podejścia. Klej na gorąco nie łączy się niezawodnie z gładkimi obudowami złączy, a standardowy RTV wydziela kwas octowy, który może korodować styki. Jeśli masz pokusę, by użyć pistoletu do kleju, aby naprawić problem z trasowaniem, przestań. Potrzebujesz mechanicznego ograniczenia — formowanego kanału, klipsa lub opaski zaciskowej przymocowanej do punktu na podwoziu.

Nawet przy odpowiednich kotwicach musisz szanować ryzyko „zmiażdżenia”. Pistolet do opasek kablowych ustawiony na wysokie napięcie może zmiażdżyć izolację przewodu sygnałowego 26AWG, powodując zwarcie do ekranu lub po prostu przerwanie strumienia danych. Często musimy modernizować projekty, dodając ochronę przed „punktami zacisku” — niestandardowe osłony Kapton lub spiralne owijanie — ponieważ obudowa była zaprojektowana bez dedykowanego kanału na przewody. Gdy obudowa była przykręcana, przewody zostały przyciśnięte w szczelinie. Jeśli prowadzenie nie jest deterministyczne — jeśli nie ma konkretnego kanału wymuszającego przewód do bezpiecznej strefy — to nie jest projekt. To życzenie.

Koszt wezwania na miejsce

Łatwo spojrzeć na $0.05 uchwyt P lub nieco większą obudowę i argumentować za redukcją kosztów. „Powietrze jest darmowe,” mówi się, „dlaczego płacimy za większą skrzynkę?” Ale kalkulacja zmienia się natychmiast, gdy uwzględnisz koszt pojedynczej awarii w terenie.

Wysłanie technika do klienta, aby wymienić jednostkę sterującą, ponieważ złącze $0.10 poluzowało się, kosztuje od $500 do $5,000, w zależności od branży. Ta pojedyncza wizyta serwisowa niweluje oszczędności wynikające z oszczędzania na zabezpieczeniu przed naprężeniami dla całej serii produkcyjnej. Szkody w reputacji — postrzeganie produktu jako „niesolidnego” — kosztują jeszcze więcej.

Prowadzenie przewodów nie jest wyborem estetycznym. Nie chodzi o to, by wnętrze obudowy wyglądało jak komputer do gier z ułożonymi kablami i podświetleniem RGB. To dyscyplina niezawodności mająca na celu zapewnienie, że połączenie elektryczne przetrwa brutalną rzeczywistość rozszerzalności cieplnej, wibracji i obsługi przez człowieka. Jeśli wiązka jest pomysłem na ostatnią chwilę, produkt jest prototypem. Prawdziwa integracja produkcyjna zaczyna się od przewodu.