Koszt ponownego wykonania płyty znacznie wykracza poza zezłomowane elementy i opóźnione terminy. Dla produktów łączących pakiety Quad Flat No-lead (QFN) i mikro-Ball Grid Array (BGA), pierwszy spadek wydajności jest ostrzejszy niż większość zespołów projektowych się spodziewa. Te dwie rodziny pakietów nakładają sprzeczne wymagania na niemal każdy aspekt produkcji, od drukowania pasty i umieszczania komponentów po inspekcję po re-flow. Stencil z przysłoną zoptymalizowaną dla dużej podkładki termicznej QFN będzie zatapiać drobne kulki mikro-BGA w solderze. Poręcz płyty wystarczająca do standardowego montażu może nie zapewniać wymaganego sztywności, gdy ciężki stencil obejmuje oba typy pakietów.

Ten konflikt leży u podstaw samych pakietów. QFN wymaga dużej ilości pasty dla jednej dużej podkładki termicznej — często 5mm lub więcej z burty — a także wymaga precyzyjnych depozytów na obwodowych padach z rozstawami do 0.4mm. Mikro-BGA, w przeciwieństwie, rozkłada setki kulek solderowych na małym obszarze o rozstawie 0.5mm lub mniejszym, gdzie nawet drobne błędy rejestracji powodują otwarte lub mostki. Gdy oba korzystają z wspólnej przysłony i etapu umieszczania, układ musi pogodzić te potrzeby poprzez świadome, czasami przeciwnaturalne DFM. Najbardziej omijane błędy powstawania pierwszego montażu wynikają z pięciu konkretnych punktów decyzji: strojenia przysłony, wykonania via-in-pad, planowania stref wyłączenia underfill, dimensionowania poręczy płyty i umieszczania punktów odniesienia.

Dlaczego układy z mieszanym pakietem uderzają w szczyt wydajności pierwszego budowania

Odczaszany termiczny pad QFN jest słynnym wyzwaniem podczas montażu. Ten pad może stanowić od 40 do 60 procent powierzchni obudowy i wymaga solidnego połączenia lutowniczego dla zapewnienia wydajności termicznej i elektrycznej. Oznacza to, że odpowiednia ilość pasty lutowniczej jest kluczowa, ale pasta musi się rozpuścić bez uwięzienia pustek lub podnoszenia obudowy. Wokół tego pada, cienkie wyprowadzenia obwodu perymetralnego wymagają dokładnych nałożeń pasty z minimalnym ryzykiem osuwania się lub mostkowania. Obudowa jest efektywnie dwoma odrębnymi problemami montażowymi w jednym obszarze.

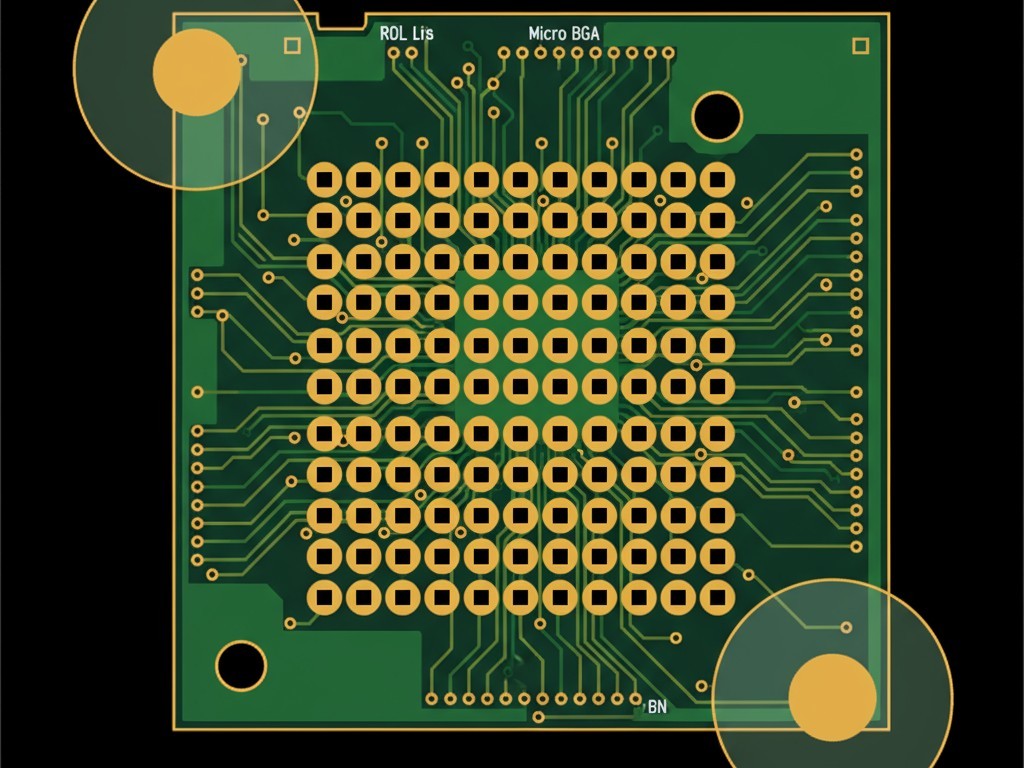

Mikro-BGA nakłada inny zestaw ograniczeń. Z pre-załączonymi kulkami solderowymi zmienne przechodzą od drukowania pasty do dokładności umieszczania. BGA o rozstawie 0.5mm pozwala na błąd tylko 0.1mm, zanim kulki miną swoje cele. Małe pady, często o średnicy 0.25 do 0.3mm, wymagają równie małych i precyzyjnych depozytów pasty. Zbyt duża ilość pasty powoduje mostki; zbyt mała prowadzi do słabych połączeń lub otwartych. Margines błędu to wąskie ±10 procent docelowej objętości.

Gdy te pakiety współistnieją, gruba stencil, która spełnia podkładkę termiczną QFN, będzie nadmiernie nanosić pastę na padach mikro-BGA. Cienka stencil zoptymalizowana dla BGA będzie głodować QFN. Klif wydajności pojawia się, gdy te konflikty są ignorowane. Połączenia solderowe na podkładce QFN wykazują pustki przekraczające 25 procent, naruszając kryteria IPC-A-610 Klasy 3. Macierze mikro-BGA wykazują mostki na wewnętrznych rzędach lub otwarte na kulkach narożnych. To nie są losowe defekty; są to deterministyczne awarie wynikające z przewidywalnych błędów DFM.

Dopasowanie przysłony apertury: równowaga między dwoma światami

Objętość pasty, kontrolowana przez projekt przysłony, decyduje o jakości połączenia. Objętość musi być wystarczająca, aby utworzyć niezawodne połączenie i musi się łatwo odklejać od stencila. Dla płytek z mieszanymi pakietami, trafienie obu celów wymaga ostrożnego strojenia wymiarów przysłony i jej grubości.

Stosunek obszaru decyduje o zwolnieniu pasty. Stosunek powierzchni przysłony do jej ścian musi przekraczać 0.66 dla niezawodnego zwolnienia pasty. Poniżej tej wartości pasta przypina się do ścian stencila zamiast doświadczyć czystego depozytu. Stencil o grubości 0.125mm drukowany na padzie mikro-BGA o średnicy 0.25mm daje stosunek powierzchni około 0.5 — znacznie poniżej progu. To wymusza wybór: zmniejszyć grubość stencila, aby poprawić stosunek dla małych padów, lub zaakceptować większe przysłony i ryzykować nadmiar pasty.

Grubość stencila jest koniecznym kompromisem. Podkładki termiczne QFN korzystają na grubszych stencilach (0.150mm lub więcej), podczas gdy mikro-BGA lepiej działają przy cieńszych (0.100 do 0.125mm). Kiedy oba korzystają z jednej przysłony, projekt musi dostosować się do bardziej ograniczonego elementu. Zazwyczaj oznacza to wybór grubości 0.125mm i kompensację podkładki termicznej QFN poprzez zmniejszenie jej powierzchni przysłony. Chociaż to oznacza mniejszy depozyt pasty na podkładce termicznej, zapewnia to akceptowalne działanie BGA. Projekty, w których wydajność termiczna QFN jest absolutnie kluczowa, mogą wymagać kosztownego procesu dwukrotnych druków z dwoma stencilami.

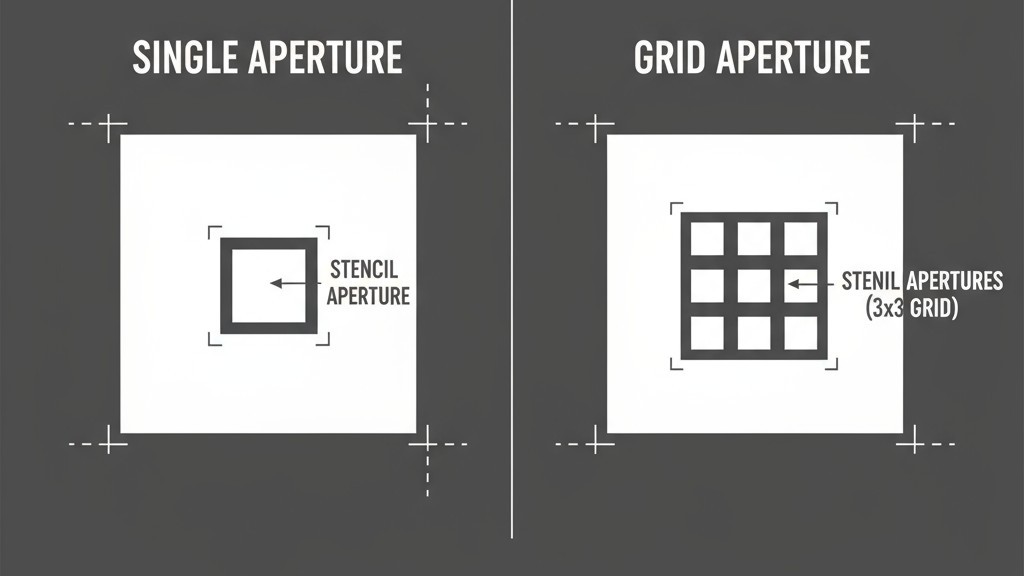

Otwory na radiatorze termicznym muszą być celowo zmniejszone. Ogólna zasada mówi, aby zmniejszyć powierzchnię apertury radiatora termicznego QFN do 50-80 procent rzeczywistej powierzchni. Zapobiega to unoszeniu się pakietu na nadmiarze cyny podczas reflow i pozwala na użycie wzoru rozdzielonych apertur. Siatka mniejszych otworów, zamiast jednego dużego okna, poprawia uwalnianie pasty i zmniejsza powstawanie pustek, dając trapped fluxu ścieżkę ucieczki. Typowa powierzchnia radiatora 5mm może mieć siatkę 3×3 otworów o wymiarach 1.0mm, zapewniając odpowiednią ilość cyny i jednocześnie utrzymując kontrolę procesu.

Naszym zaleceniem jest priorytetowe traktowanie mikro-BGA. Wybierz cienszą maskę do rezolucji druku, a następnie odzyskaj wydajność radiatora QFN poprzez projektowanie via-in-pad i staranną segmentację apertur. Podejście to minimalizuje mostki BGA — najtrudniejszą do poprawy wadę — przy akceptacji możliwego ograniczenia ilości cyny w radiatorze QFN.

Via-in-Pad: niepodlegające negocjacjom zasady i praktyczne ograniczenia

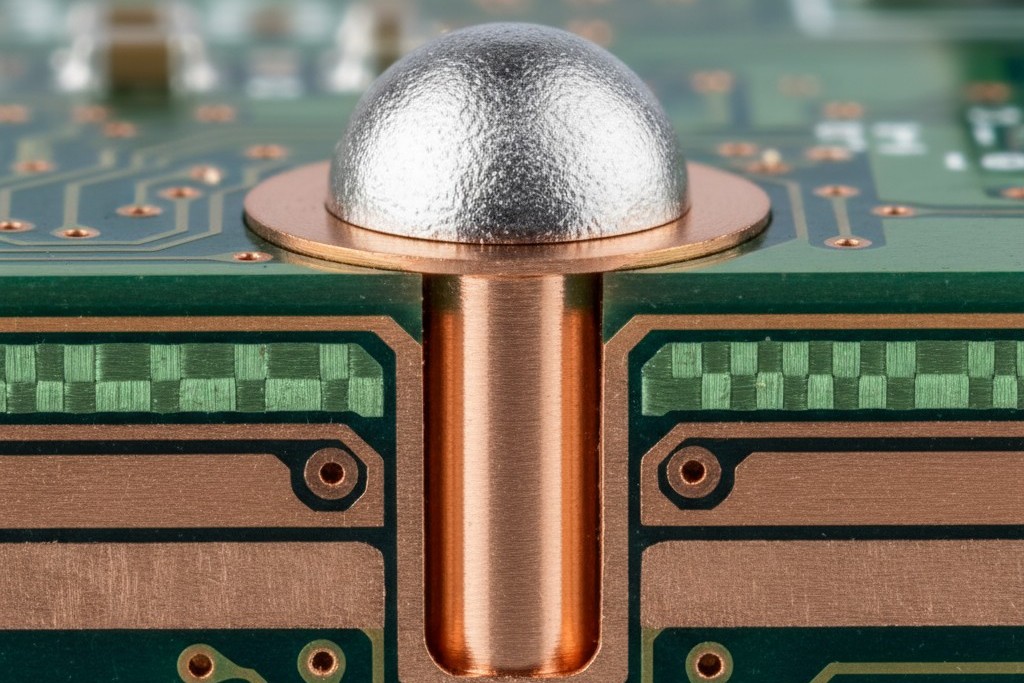

Vias wewnątrz padów komponentów, powszechne w zarządzaniu radiatorami QFN i wycieczce micro-BGA, stanowią poważne ryzyko niezawodności, jeśli nie są odpowiednio obsługiwane. Podczas reflow, rura via może wysysać cynę z połączenia. Jednocześnie, uwięziony powietrze i flux mogą się outgasować, tworząc pustki. Oba mechanizmy pogarszają połączenie.

Procesy z wypełnieniem miedzią i płaskim wykończeniem via są najbardziej niezawodne. Tutaj, rura via jest pokryta miedzią, aż do całkowitego wypełnienia, a powierzchnia jest szlifowana na równo. To eliminuje ścieżkę outgassing i zapobiega wchłanianiu cyny. Specyfikacja musi być jasno komunikowana w wytwórcy PCB, obejmując procent wypełnienia 95 procent lub więcej oraz żądane wykończenie powierzchni. Renomowani producenci certyfikują ten proces zgodnie ze standardami IPC-4761 lub IPC-6012 Klasa 3.

Niewkopujące wypełnienie jest tańszą alternatywą. Implant epoksydowy uszczelnia via, blokując outgassing, ale nie zapobiega wchłanianiu cyny tak skutecznie jak pełne wypełnienie miedzią. To podejście może być akceptowalne dla radiatorów QFN w mniej wymagających zestawach Klasy 2, ale jest słabszym rozwiązaniem dla micro-BGA, gdzie zapas objętości pasty jest znacznie mniejszy.

Gdy Twój producent nie może zagwarantować pełnego wypełnienia via

Jeśli pełne wypełnienie via nie jest dostępne lub praktyczne, projekt musi zostać dostosowany.

- Tynkowanie: Nałożenie maski lutowniczej na otwarte miejsce via zapewnia częściową barierę. Tynkowanie górnej strony płytki, bezpośrednio pod pad, jest najbardziej skuteczne, ale mocno zależy od dokładności rejestracji maski lutowniczej.

- Zatykanie: Użycie nieprzewodzącej pasty do zatkania viy jest lepsze niż tenting, ale nie zastępuje pełnego wypełnienia. Zatyczka może nie być wypoziomowana, zostawiając wgłębienie na powierzchni, które wpływa na spójność drukowania pasty — co stanowi istotne ryzyko dla mikro-BGA.

- Akceptacja otwartych vias: To ostateczność, możliwa tylko dla prototypów lub QFN niskiej mocy, gdzie dopuszczalne jest do 50 procent pustych przestrzeni. Otwartych vias na padach micro-BGA niemal nigdy nie jest akceptowalne ze względu na wysokie ryzyko utraty cyny.

Traktuj wypełniony via-in-pad jako podstawowy wymóg dla każdego projektu produkcyjnego łączącego te pakiety. Eksploruj alternatywy tylko wtedy, gdy ograniczenia producenta są absolutne, a ryzyko jest wyraźnie udokumentowane.

Strefy zabraniające przepełniania: planowanie na podstawie rzeczywistości procesu

Wypełnienie, czyli płynny epoksyd dozowany wokół BGA, zwiększa niezawodność mechaniczną poprzez rozkład naprężeń na złącza lutownicze. Chociaż nie zawsze jest to konieczne, jest powszechne w zastosowaniach podlegających cyklicznemu nagrzewaniu lub wstrząsom. Gdy jest określone, układ płytki musi uwzględniać proces dozowania.

Igła dozująca wymaga odległości 1 do 2 mm od krawędzi pakietu dla jednolitego przepływu. Elementy umieszczone zbyt blisko będą blokować igłę lub tworzyć bariery, powodując pustki i niepełne pokrycie. Ta strefa wyznaczająca wyłączenie musi być ustalona na wczesnym etapie projektowania, ponieważ przesuwanie elementów później często wymusza wznowienie procesu.

Wysokość komponentów w tej strefie jest równie krytyczna co odległość boczna. Wysokie komponenty działają jak tamy, blokując przepływ wypełnienia pod powierzchnią. Projekt powinien zachować czystą, płaską strefę w obrębie strefy wyłączenia, bez komponentów przekraczających wysokość standoffa BGA (zazwyczaj 0,3 do 0,5 mm). Dla projektów przewidujących rework, tę strefę wyłączenia należy wydłużyć do 3 mm lub więcej, aby umożliwić dostęp do narzędzi usuwających.

Projekt poręczy i panelu do montażu

Szyny płytki, niefunkcjonalny obrys panelu PCB, są mechanicznym interfejsem dla całego sprzętu montażowego. Zbyt małe lub źle zaprojektowane szyny powodują odkształcenie panelu podczas drukowania lub przesunięcie podczas montażu, co obniża wydajność.

Minimalna szerokość szyny dla mieszanych montażów QFN i micro-BGA powinna wynosić od 7 do 10 mm na stronę. Zapewnia to wystarczająco dużo miejsca na uchwyt dla transporterów i mechanizmów zaciskowych. Węższe szyny, stosowane w celu maksymalizacji liczby płytek na panel, sprzyjają ugięciu podczas nakładania pasty. Siła nacisku od ciężkiej matrycy może wygiąć panel, powodując nierównomierne rozłożenie pasty. Oszczędności wynikające z węższych szyn niemal zawsze są rekompensowane przez spadek wydajności. Dla płytek cieńszych niż 1,6 mm tymczasowa szyna sztywna przytrzymana do szyny podczas drukowania może zapobiec ugięciu.

Otwory narzędziowe i punkty odniesienia na szynach służą jako punkty odniesienia dla automatyzacji. Nacięcia V lub routing tablicy do odcięcia wpływają również na projekt szyn. Mieszane projekty QFN i micro-BGA często korzystają z routingu tabów, ponieważ umożliwia to umieszczenie elementów o drobnej rozstawie bliżej krawędzi płytki, co poprawia routing sygnałów.

Strategia punktów odniesienia: dokładność poprzez dyscyplinę

Punkty odniesienia, optyczne markery referencyjne dla maszyn pick-and-place, bezpośrednio określają dokładność montażu. Dla tych płytek, gdzie tolerancje mierzone są w dziesiątkach mikronów, strategia punktów odniesienia jest głównym wymogiem projektowym, a nie dodatkiem.

Globalne punkty odniesienia zapewniają rejestrację na poziomie panelu. Trzy niekolinearne punkty muszą zostać umieszczone na szynach panelu, jak najdalej od siebie, aby umożliwić systemowi wizji obliczenie błędów położenia, obrotu i skalowania. Każdy globalny punkt odniesienia wymaga wyraźnej strefy wyłączenia, zazwyczaj promienia 3 do 5 mm, wolnej od jakichkolwiek elementów, które mogłyby zakłócić system wizji.

Lokalne punkty odniesienia są wymagane dla każdego micro-BGA i wysoce zalecane dla QFN z drobną rozstawą. Zapewniają rejestrację na poziomie komponentu, korektę odkształceń lokalnej powierzchni płytki. Dla micro-BGA dwa lokalne punkty odniesienia umieszczone diagonalnie naprzeciwko siebie, w odległości 10 do 15 mm od krawędzi opakowania, zapewniają optymalną dokładność.

Typowy punkt odniesienia to otwarty miedziany krąg o 1mm średnicy wewnątrz 2mm otworu w maskownicy lutowniczej. Zapewnia to wysoki kontrast dla kamery wizji. W gęstych układach, gdzie idealny odstęp nie jest możliwy, odległość można zmniejszyć do minimum 5mm. W ostateczności, duży pad narożny QFN lub kulka na rogu BGA może służyć jako cel punktu odniesienia, ale jest to strategia wysokiego ryzyka.

Ostateczna brama: weryfikacja DFM przed wycięciem taśmy

Systematyczny przegląd tych pięciu kluczowych obszarów przed wyprowadzeniem jest ostatnią szansą na wykrycie błędów.

Weryfikacja powinna rozpocząć się od recenzji rówieśniczej skoncentrowanej na tych konkretnych obszarach wysokiego ryzyka. Automatyczne oprogramowanie DFM może wykryć niektóre problemy, ale nie oceni subtelne kompromisy w projektowaniu otworów na pastę lub wybór via-in-pad. Niezbędna jest ludzka ocena. Następnie skonsultuj się z planowanym wytwórcą i firmą montażową. Udostępnienie swoich danych pozwala im zidentyfikować ryzyko specyficzne dla procesu, zanim projekt zostanie zamknięty.

Twój list kontrolny przed wyprowadzeniem musi obejmować:

- Otworki w szablonie: Eksportowane dane i sprawdzone pod kątem poprawnych proporcji powierzchni na wszystkich padach micro-BGA oraz odpowiedniej redukcji na padach termicznych QFN.

- Via-in-Pad: Specyfikacje jasno udokumentowane w notatkach fabrykacyjnych, obejmujące metodę wypełniania i kryteria akceptacji.

- Obszary wykluczone podkładkami: Strefy zweryfikowane dla wszystkich micro-BGA, bez komponentów naruszających odległości.

- Pręty płytki: Szerokość potwierdzona, aby spełnić minimalne wymiary na sztywność panelu.

- Punkty odniesienia: Zweryfikowano umieszczenie globalne i lokalne pod względem rozmiaru, odstępów i stref wykluczeń.

- Folia lutownicza: Odległości na padach micro-BGA potwierdzono jako nieokreślone jako maska lutownicza (NSMD).

- Oddzielanie: Metoda i odległości brzegowe sprawdzone, aby zapobiec uszkodzeniu komponentu.

Ukończenie tej bramki przekształca DFM z abstrakcyjnego celu w mierzalny wynik. To różnica między płynnym pierwszym montażem a kosztownym ponownym wykonaniem.