Raport o awarii zawsze wygląda tak samo. Flota wytrzymałych modułów sterujących — zaprojektowanych na nadużycia, ocenionych na IP67 i zalanych dla przetrwania — zaczyna zachowywać się nieregularnie w terenie. Przekaźniki się zaciskają lub wcale nie przełączają. Czujniki dryfują. Klient odsyła urządzenia z powrotem do laboratorium, wściekły.

Technik na stanowisku uruchamia je i działają perfekcyjnie. Na bilecie stempluje „Brak wykrytych usterek” (NTF) i odsyła urządzenie z powrotem. Dwa tygodnie później awaria powtarza się.

To nie jest błąd oprogramowania ani zła partia przekaźników. To problem chemiczny. Konkretnie, jest to efekt „bezpiecznego” materiału zachowującego się zgodnie z prawami fizyki, a nie obietnicami broszury marketingowej. Winowajcą jest niemal na pewno silikonowy uszczelniacz użyty do ochrony urządzenia. W hermetycznej ciszy szczelnej obudowy ten silikon powoli rozkłada integralność elektromechaniczną systemu, zamieniając same styki przewodzące prąd w mikroskopijne odłamki szkła.

Mechanizm awarii

Silikon jest zwodniczy, ponieważ wydaje się być stały. Dla oka nieuzbrojonego utwardzona uszczelka RTV (wulkanizująca się w temperaturze pokojowej) lub masa zalewowa wygląda jak stabilny, gumowaty blok. Dla chemika jednak jest to żelopodobna matryca łańcuchów polimerowych, która nigdy naprawdę nie przestaje się poruszać.

Standardowe formuły silikonu zawierają krótkie łańcuchy cząsteczek zwane cyklicznymi siloksanami. Te lotne związki o niskiej masie cząsteczkowej nie wiążą się trwale z utwardzoną matrycą; pozostają wolne do migracji. W temperaturze pokojowej mają wysokie ciśnienie par, co oznacza, że stale ulatniają się z materiału masowego. W otwartym środowisku te opary rozpraszają się bezpiecznie do atmosfery. Ale w szczelnej obudowie — takiej, która ma chronić przed wodą — te opary zostają uwięzione. Nasycają wewnętrzną objętość powietrza aż do osiągnięcia równowagi.

Sam opar jest elektrycznie izolujący, ale to nie jest główny tryb awarii. Zniszczenie następuje, gdy opar spotyka się z łukiem elektrycznym.

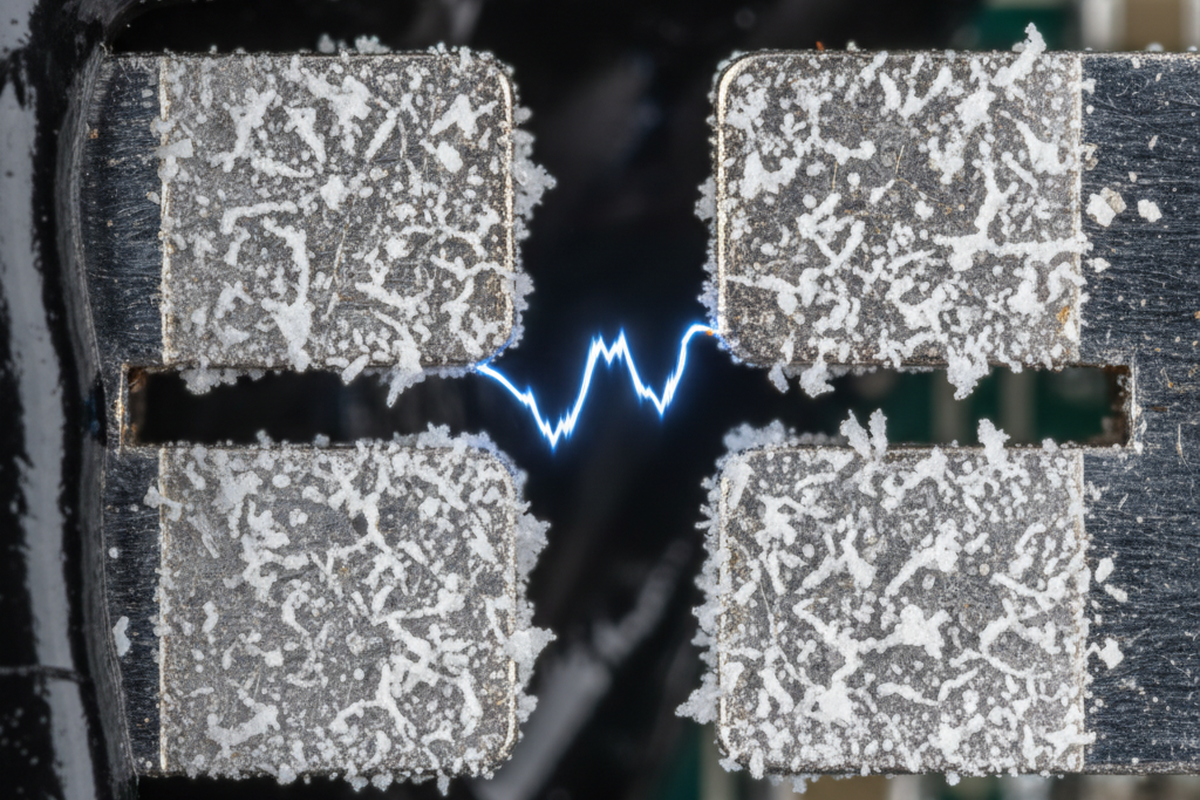

Gdy przekaźnik przełącza lub szczotkowany silnik się obraca, generuje mikroskopijny łuk plazmowy. Jeśli w szczelinie powietrznej obecny jest opar siloksanu, energia łuku rozkłada złożoną cząsteczkę silikonu ($Si-O-Si$). Składniki węgla i wodoru spalają się, pozostawiając czysty dwutlenek krzemu ($SiO_2$).

Dwutlenek krzemu to piasek. Szkło, skutecznie — i jeden z najlepszych znanych człowiekowi izolatorów elektrycznych.

Z każdym cyklem przełączania na powierzchniach styków osadza się świeża warstwa nanometrycznego szkła. Gromadzi się warstwami. W końcu przekaźnik zamyka się mechanicznie, ale obwód pozostaje elektrycznie otwarty. Opór styku rośnie z miliomów do omów, a potem do megaomów. Sygnał zanika.

Mit „Wodoodporności”

W projektowaniu sprzętu istnieje niebezpieczny instynkt, by rozwiązywać problemy z niezawodnością przez zamknięcie ich w obudowie. Logika jest słuszna w przypadku wilgoci: trzymaj deszcz na zewnątrz, utrzymuj obwód suchy. Ale w przypadku zanieczyszczeń chemicznych uszczelnienie jest pułapką.

Uszczelniając urządzenie zgodnie ze standardami IP67 lub IP68 bez uwzględnienia wewnętrznego odgazowywania, obudowa staje się komorą reakcyjną. Stężenie lotnych związków, które byłoby znikome w wentylowanej obudowie, narasta do krytycznych poziomów. Te lotne związki migrują przez izolację przewodów, plastikowe obudowy złączy i do „uszczelnionych” komponentów. Standardowe „uszczelnione” przekaźniki nie są hermetyczne; są uszczelnione plastikiem. Para silikonu, mająca niższe napięcie powierzchniowe i mniejszy rozmiar cząsteczek niż woda, z czasem przenika przez epoksydową uszczelkę przekaźnika. Po dostaniu się do środka czeka na iskrę.

Pułapka „Elektronicznej Jakości”

Najczęstszą obroną przed tym trybem awarii jest zamówienie zakupu. Lista materiałów zawiera silikon „Elektronicznej Jakości”. Tubka mówi „Neutralne Utwardzanie”. Inżynierowie zakładają, że oznacza to, iż materiał jest bezpieczny dla wrażliwej elektroniki.

To jest nieporozumienie terminologiczne.

„Elektroniczna Jakość” lub „Neutralne Utwardzanie” zwykle odnosi się do chemii utwardzania. Standardowy silikon łazienkowy to utwardzanie acetoksylowe; podczas utwardzania uwalnia kwas octowy. Czuć zapach octu. Ten kwas niszczy ścieżki miedziane i koroduje lutowania. „Neutralne Utwardzanie” (często alkoksylowe lub oksymowe) zastępuje kwas alkoholem lub innymi niekorozyjnymi produktami ubocznymi.

Chociaż zapobiega to korozji, nie powstrzymuje odgazowywania siloksanów. Silikon może być całkowicie niekorozyjny dla miedzi, a jednocześnie emitować wystarczającą ilość lotnych siloksanów, by zniszczyć przełącznik stykowy po 10 000 cyklach. Brak zapachu octu nie jest certyfikatem bezpieczeństwa; to po prostu brak jednego konkretnego kwasu. Zapach alkoholu przy utwardzaniu alkoksylowym jest nadal dowodem na obecność lotnych związków opuszczających matrycę. Jeśli karta katalogowa nie podaje wyraźnie ilości utraty masy, „Elektroniczna Jakość” to tylko marketingowy slogan, a nie specyfikacja inżynierska.

Jedyny standard, który się liczy: ASTM E595

Jeśli projektujesz uszczelnioną elektronikę z ruchomymi stykami lub precyzyjną optyką, istnieje tylko jeden sposób na określenie specyfikacji silikonu: musisz wymagać danych zgodnych z ASTM E595.

Ten standard, pierwotnie opracowany dla przemysłu kosmicznego, aby zapobiec parowaniu optyki na satelitach, jest jedyną rygorystyczną definicją „niskiego odgazowywania”. Polega na podgrzewaniu próbki do 125°C w próżni przez 24 godziny i mierzeniu wydzielanych substancji.

Szukasz dwóch wartości:

- TML (Całkowita Utrata Masowa): Musi być $< 1.0%$.

- CVCM (Zebrane Lotne Materiały Kondensowalne): Musi być $< 0.1%$.

Jeśli dostawca nie może podać tych liczb dla konkretnej partii, materiał jest podejrzany. Wiele komercyjnych silikonów „o niskiej lotności” pokaże wartości TML równe 3% lub wyższe podczas testów. Ta brakująca masa to właśnie to, co pokrywa twoje optyki i izoluje twoje przełączniki.

Pamiętaj, że nawet wśród „bezpiecznych” materiałów występują różnice między partiami. Wersja produktu „o niskiej lotności” może być po prostu standardową wersją, która była dłużej wypiekana w fabryce. Jeśli nie kupujesz materiałów z certyfikatem specyficznym dla partii (często oznaczanych jako klasy kosmiczne lub o kontrolowanej lotności), polegasz na średniej statystycznej.

Łagodzenie skutków i dobór materiałów

Surowa rzeczywistość jest taka, że silikon i styki elektromechaniczne są zasadniczo niekompatybilne w systemach hermetycznych. Jeśli twoje urządzenie zawiera przekaźniki, przełączniki, pierścienie ślizgowe lub szczotkowe silniki, silikon powinien być wykluczony z listy materiałów (BOM).

Alternatywy:

- Uretan: Dwuskładnikowe masy zalewowe na bazie uretanu są zazwyczaj bezpieczne. Nie wydzielają siloksanów, ponieważ nie zawierają krzemowego szkieletu. Są trudniejsze do ponownej obróbki i mogą być wrażliwe na wilgoć podczas utwardzania, ale nie zabiją twoich przekaźników „duchowo”.

- Epoksyd: Doskonała stabilność chemiczna i niska emisja lotnych związków, ale sztywny. Wysokie naprężenia termiczne mogą powodować pęknięcia komponentów.

- Wypalanie: Jeśli musisz użyć konkretnego silikonu, wypalanie po utwardzeniu (np. 4 do 8 godzin w temperaturze powyżej 80°C, w zależności od limitów termicznych komponentu) może usunąć większość lotnych związków przed zamknięciem jednostki. Traktuj to jako łagodzenie skutków, a nie leczenie. Zmniejsza rezerwuar lotnych związków, ale nie eliminuje mechanizmu ich powstawania.

Niektórzy inżynierowie twierdzą, że silikon jest niezbędny do ochrony przed szokiem termicznym. To prawda, że silikon ma niezrównaną elastyczność w ekstremalnych temperaturach. Jednak urządzenie, które przetrwa szok termiczny, ale nie przewodzi prądu, nadal jest urządzeniem wadliwym. Jeśli głównym problemem jest cykl termiczny, zaprojektuj mechaniczne odciążenie naprężeń w obudowie lub układzie płytki, zamiast polegać na chemicznym materiale, który kompromituje funkcję elektryczną.

Koszt wygody

Silikon jest popularny nie bez powodu. Łatwo go dozować, utwardza się w temperaturze pokojowej, radzi sobie z wysokim ciepłem i można go zdjąć do ponownej obróbki. Jest wygodny na hali produkcyjnej.

Ta wygoda jest opłacana przez zespół ds. niezawodności. Koszt przejścia na system uretanowy lub epoksydowy — radzenie sobie z proporcjami mieszania, czasem życia masy i trudniejszą ponowną obróbką — jest znikomy w porównaniu z kosztem wycofania produktu z rynku. Gdy tysiąc jednostek zacznie zawodzić okresowo w terenie, a przyczyną będzie mikroskopijna warstwa szkła, która znika po przetarciu styku, będziesz żałować, że nie wybrałeś trudniejszego materiału.

Jeśli jest hermetyczne i przełącza, trzymaj silikon z daleka.