Prawdopodobnie stałeś w sali konferencyjnej, wpatrując się w ekran projektora pokazujący zamglony, niskokontrastowy obraz z urządzenia, które właśnie zeszło z linii produkcyjnej. Testy elektryczne zostały zaliczone. Kontrole funkcjonalne przeszły pomyślnie. Płyta się uruchamia, czujnik inicjalizuje, a dane płyną. A jednak obraz wygląda, jakby był robiony przez brudne okno.

Natychmiastową reakcją działu zakupów jest obwinianie dostawcy szkła o wadliwą powłokę lub producenta czujnika o złą partię. Ale jeśli patrzysz na zamkniętą jednostkę optyczną — czy to moduł LIDAR, kamerę samochodową, czy endoskop medyczny — winowajcą rzadko jest szkło. To niewidoczna chemia dziejąca się pięć milimetrów dalej na płytce drukowanej.

Przepaść między „wystarczająco czyste dla elektronów” a „wystarczająco czyste dla fotonów” to miejsce, gdzie miliony dolarów zapasów idą na straty. W standardowej produkcji elektroniki czystość definiuje się przez oporność. Jeśli pozostałość na płytce nie przewodzi prądu między padami, płyta jest uważana za czystą. To logika protokołów IPC-610 i standardu J-STD-001.

Optyka jednak nie dba o oporność; interesuje ją lotność. Pozostałość, która jest całkowicie elektrycznie obojętna, może być chemicznie aktywna, czekając na impuls, by oderwać się od płytki i osadzić ponownie na najchłodniejszej powierzchni w pobliżu. W zamkniętej obudowie tą powierzchnią jest zawsze wewnętrzna strona twojej soczewki.

Zespoły firmware często błędnie diagnozują to jako szum czujnika. Inżynierowie spędzają tygodnie na dostrajaniu algorytmów ISP, podnoszeniu poziomów czerni lub walce z szumem o stałym wzorze, który zdaje się dryfować w czasie. Jeśli widzisz szum skorelowany z temperaturą urządzenia lub czasem pracy, przestań kodować. Nie walczysz z wzmocnieniem. Walczysz z fizyczną warstwą polimeryzowanego smogu, który skondensował się bezpośrednio na mikrosoczewkach twojego czujnika CMOS. Żadna ilość kodu nie oczyści fizycznego zanieczyszczenia.

Chemia zamkniętej komory

Głównym winowajcą w tej historii jest topnik „No-Clean”. Sama nazwa jest jednym z najniebezpieczniejszych błędnych określeń w łańcuchu dostaw optyki. „No-Clean” nie oznacza „bez pozostałości”; oznacza, że pozostałość jest niekorozyjna i elektrycznie bezpieczna do pozostawienia na płytce. W środowisku otwartym, jak router konsumencki, to jest w porządku. Lotne składniki ulatniają się do pomieszczenia, a ciała stałe pozostają na miejscu.

Ale moduł optyczny to zamknięty ekosystem. Kiedy zamykasz PCB w obudowie IP67, tworzysz mikroklimat.

Weź pod uwagę fizykę, gdy jednostka się uruchamia. Procesory i układy zarządzania energią nagrzewają się. Powietrze wewnątrz obudowy się rozszerza, a ciśnienie pary rośnie. „Obojętna” pozostałość topnika na lutach — szczególnie aktywatory bromkowe i nośniki kalafonii — zaczyna wydzielać gazy. Nie musi wrzeć; wystarczy, że sublimuje. Te mikroskopijne cząsteczki unoszą się w wewnętrznych prądach konwekcyjnych obudowy.

W końcu jednostka się wyłącza. Obudowa stygnie. Szybka szklana, będąca najcieńszą barierą do świata zewnętrznego, stygnie pierwsza. Para kondensuje się na zimnym szkle, tworząc mgłę, która często jest niewidoczna gołym okiem, ale nieprzezroczysta dla lasera lub czujnika.

Widzieliśmy to w środowiskach o wysokiej stawce, takich jak jednostki LIDAR dla autonomicznych ciężarówek. Jednostka może przejść każdy test na linii produkcyjnej, ale po 200 godzinach pracy szybka pokrywa się mleczną powłoką. Spektrometria mas często ujawnia, że nie jest to wada powłoki szklanej, lecz warstwa polimeryzowanej kalafonii topnika, która przemieściła się z „czystego” lutowania kilka cali dalej. To nie jest awaria topnika w wykonywaniu jego zadania. To nieporozumienie inżyniera, że zamknięta jednostka optyczna jest w istocie komorą destylacyjną.

Niektórzy inżynierowie próbują rozwiązać ten problem, stosując powłokę konformalną, zakładając, że uszczelnienie płytki uwięzi zanieczyszczenia. Często jednak to się nie sprawdza. Jeśli pokryjesz płytkę, która nie została chemicznie oczyszczona z pozostałości, w zasadzie uwięzisz wilgoć i rozpuszczalniki przy laminacie. Gdy płytka się nagrzeje, te lotne substancje rozszerzają się, tworząc pęcherze lub delaminację. Co gorsza, sama powłoka może wydzielać gazy, jeśli nie została odpowiednio utwardzona. Nie można uszczelnić brudu; trzeba go usunąć.

Ciepło jest oskarżycielem

Pozostałości są cierpliwe. Mogą siedzieć bez szwanku na płytce przez miesiące, by spowodować awarię w terenie, gdy zmieniają się pory roku. Dlatego cykle termiczne nie są opcjonalne dla produktów optycznych. Jeśli testujesz jakość obrazu tylko w temperaturze pokojowej w laboratorium, nie weryfikujesz produktu. Weryfikujesz tylko jego uśpienie.

Tryb awarii często wygląda jak „duchy” lub miękki fokus, który pojawia się tylko w gorącym środowisku — na przykład kamera bezpieczeństwa zamontowana w Phoenix w lipcu — i znika, gdy jednostka się ochładza. To jest znak rozpoznawczy ruchomych pozostałości. Przy 60°C lepkość niektórych pozostałości topnika spada, co pozwala im się przemieszczać. Alternatywnie, ciepło powoduje wykładniczy wzrost tempa wydzielania gazów. Gdy dostaniesz jednostkę z powrotem do laboratorium analizy awarii, pozostałości mogą się ponownie zestalić lub lotne substancje mogą się rozproszyć, pozostawiając cię z rozstrzygnięciem „Nie udało się powtórzyć”.

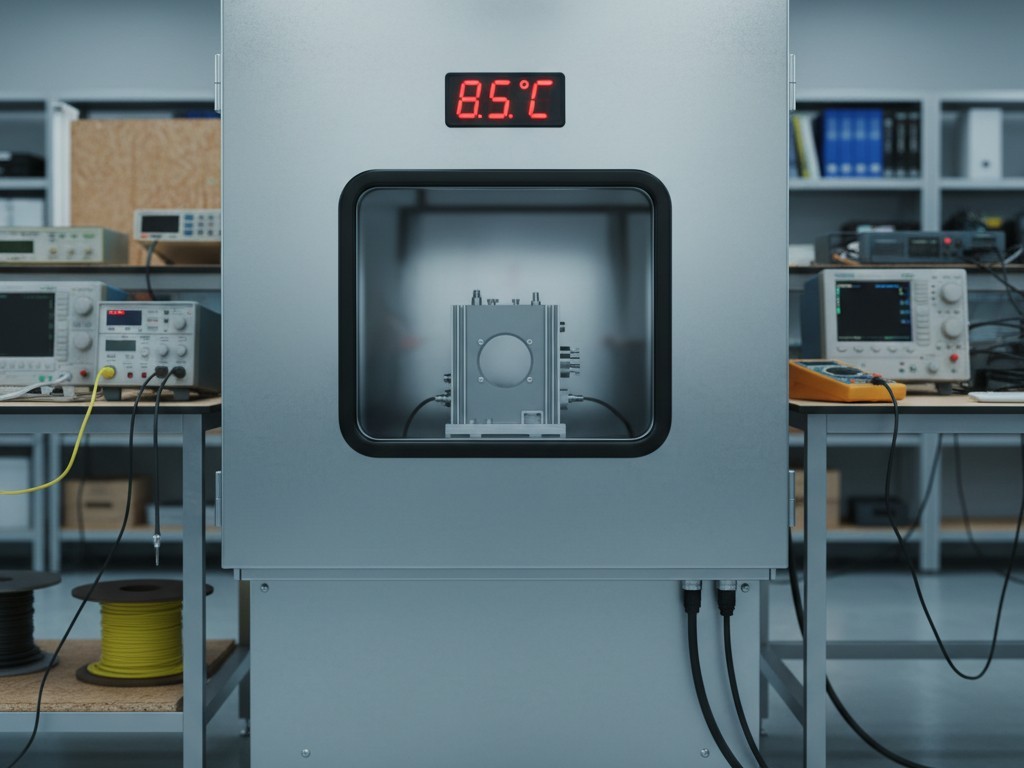

Musisz obciążyć system, aby zobaczyć zabrudzenia. Cykl termiczny działa jak przyspieszony proces starzenia się zanieczyszczeń, wymuszając migrację, która w przeciwnym razie zajęłaby sześć miesięcy, a dzieje się to w sześć dni. Jeśli nie poddajesz swoich jednostek kwalifikacyjnych optyki cyklowi od -40°C do +85°C, jednocześnie monitorując jakość obrazu, działasz na ślepo.

Paradoks mycia

Logiczną reakcją na problem „No-Clean” jest żądanie od producenta kontraktowego (CM) mycia płytek. „Po prostu przepuść je przez myjkę wodną,” mówisz.

Tu otwiera się druga pułapka. Mycie płytki jest ryzykowne; jeśli zrobisz to nieprawidłowo, możesz być w gorszej sytuacji niż gdybyś zostawił ją brudną.

Wyobraź sobie standardowy system mycia inline. Spryskuje gorącą wodą i saponifikatorem (chemicznym mydłem) płytkę, aby rozpuścić topnik, spłukuje ją wodą dejonizowaną i suszy nożami powietrznymi. Brzmi idealnie. Ale przejdź się po hali producenta kontraktowego w Suzhou lub Guadalajarze i spójrz na zbiornik myjący. Jeśli kierownik linii oszczędza, ten zbiornik może być nasycony rozpuszczonym topnikiem. Staje się kąpielą brudnej wody, spryskując twoje płytki skoncentrowanym roztworem tych samych zanieczyszczeń, które próbujesz usunąć.

Gdy płytka przechodzi przez brudne mycie lub jeśli woda płucząca nie jest monitorowana pod kątem mętności, otrzymujesz pozostałości znacznie bardziej podstępne niż oryginalny topnik. Saponifikatory mają niskie napięcie powierzchniowe; uwielbiają wpełzać pod komponenty o niskim odstępie, takie jak BGA czy QFN. Gdy zostaną tam uwięzione, noże powietrzne nie mogą ich wysuszyć. Kończy się to kałużą przewodzącego szlamu ukrytą pod głównym procesorem. Z czasem powoduje to wzrost dendrytów — metalowych włosków rosnących między padami i powodujących zwarcia.

To prowadzi do gry obwiniania „wadliwego obiektywu”. Widzisz plamę na obrazie i odrzucasz partię dostawcy obiektywów. Ale jeśli rozbierzesz jednostkę, możesz odkryć, że „grzyb” na obiektywie to w rzeczywistości dendryt, który wyrosł z uwięzionej kieszeni detergentu, przemieścił się po powierzchni PCB i wkroczył na ścieżkę optyczną. Nasycony zbiornik myjący osadza więcej brudu, niż usuwa, i osadza go w miejscach, których nie da się wyczyścić.

Redefinicja „czystości” dla optyki

Aby to rozwiązać, musisz przestać polegać na standardowych branżowych podporach. IPC-610 Klasa 3 to standard wykonania, nie standard czystości optycznej. Powie ci, czy twoje połączenia lutownicze są błyszczące i czy komponenty są proste. Nie powie ci, czy płytka zaparuje twój obiektyw.

Musisz przejść od testów globalnych do testów lokalnych. Standardem branżowym czystości jest test ROSE (Resistivity of Solvent Extract), który zanurza całą płytkę w roztworze i mierzy, o ile spada rezystywność. Daje średni wynik czystości dla całej powierzchni. To bezużyteczne dla optyki. Możesz mieć idealnie czystą płytkę z jednym ciężkim plamą topnika tuż obok czujnika obrazu. Test ROSE uśrednia tę plamę do zera, ale czujnik widzi ją jako katastrofalną awarię.

Rozwiązaniem jest określenie „czystości optycznej” w notatkach do rysunku. Oznacza to wymaganie lokalizowanych testów chromatografii jonowej (IC) na krytycznych obszarach wokół czujnika. Oznacza określenie dokładnych dopuszczalnych limitów konkretnych jonów — chlorku, bromku, siarczanu — zamiast ogólnego „zaliczenia/niezaliczenia”. Oznacza audyt procesu mycia, aby zapewnić aktywność czujników mętności i zmianę chemii mycia na podstawie objętości płytek, a nie tylko dni kalendarzowych.

Nie możesz polegać na „standardowym procesie”, aby chronić swój system optyczny. Standardowy proces jest zaprojektowany dla rzeczy, które nie widzą. Jeśli chcesz czysty obraz, musisz traktować PCB nie tylko jako obwód, ale jako komponent optyczny sam w sobie.