Najdroższą ciszą w laboratorium inżynierskim jest dźwięk „wzmocnionej” płytki, która nie przechodzi testu szoku termicznego. Prawdopodobnie widziałeś skutki: wytrzymały kontroler, zaprojektowany do pracy w komorze silnika lub przemysłowej jednostce HVAC, całkowicie zatopiony w twardym, czarnym bloku epoksydu. Intencją projektu była ochrona. Inżynierowie chcieli zatrzymać drgania, zablokować wilgoć i przejść testy odporności na mgłę solną. Ale gdy urządzenie wraca z pola, martwe po przybyciu, ta ochrona staje się grobem. Nie możesz badać ścieżek. Nie możesz sprawdzić lutów. Zostajesz z cegłą, która skrywa wszystkie tajemnice swojej własnej zagłady i nie masz sposobu, by je wydobyć bez zniszczenia dowodów.

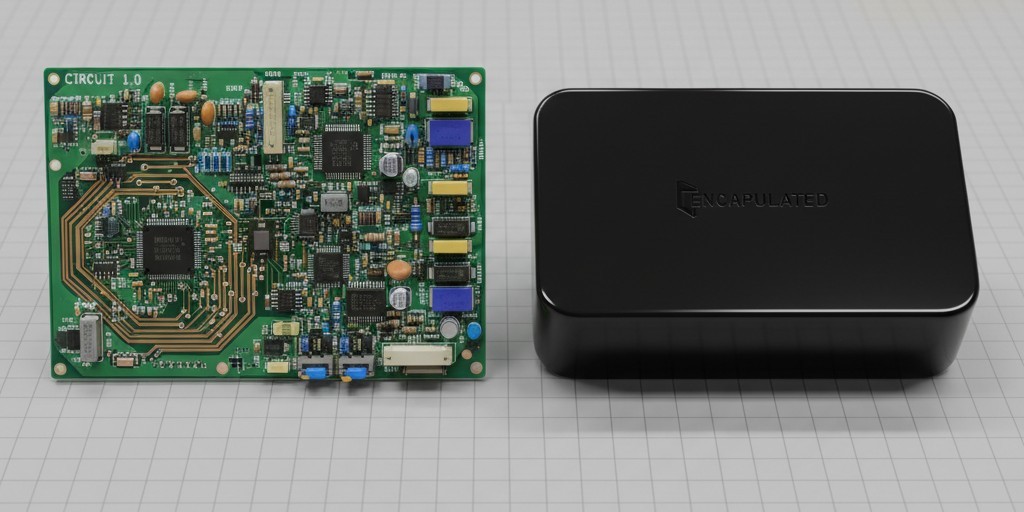

To jest centralny paradoks wzmacniania elektroniki. Intuicyjny ruch — uczynienie wszystkiego solidnym i nieruchomym — często jest dokładnie błędnym posunięciem dla niezawodności. Gdy zalewasz płytkę drukowaną (PCB) epoksydem o wysokim module sprężystości, nie tylko ją opancerzasz; wprowadzasz ogromnego nowego uczestnika mechanicznego do delikatnego termicznego tańca między krzemem, miedzią i włóknem szklanym. Prawdziwe wzmacnianie polega mniej na twardości, a bardziej na zgodności. Wybór między pełnym zatopieniem (potting) a chirurgicznym mocowaniem często oznacza wybór między produktem, który można konserwować, a takim, który zrujnuje twoją reputację.

Fizyka termicznego samobójstwa

Aby zrozumieć, dlaczego „mocniejsze” kleje często niszczą płytki, musisz spojrzeć na liczby, których fizyka nie pozwala zignorować. Współczynnik rozszerzalności cieplnej (CTE) jest tutaj cichym zabójcą. Standardowa płytka FR4 rozszerza się w tempie około 14 do 17 części na milion na stopień Celsjusza (ppm/°C). Ścieżki miedziane i splot włókna szklanego poruszają się razem w tym tempie. Elementy przylutowane do tej płytki — ceramiczne kondensatory, krzemowe układy w plastikowych obudowach — mają własne współczynniki, zwykle niższe, od 6 do 20 ppm/°C. Lutowane połączenia absorbują to niewielkie niedopasowanie, mikroskopijnie się wyginając, gdy urządzenie się nagrzewa i ochładza.

Teraz wprowadź ogólny związek do zatapiania. Większość twardych epoksydów używanych do „ochrony” ma CTE od 50 do 80 ppm/°C. Tutaj zaczyna się katastrofa. Gdy urządzenie się nagrzewa — czy to z powodu wewnętrznego rozpraszania mocy, czy zmiany temperatury otoczenia od -40°C do +85°C — ten duży blok epoksydu rozszerza się trzy do czterech razy szybciej niż zatapiana płytka. W tym momencie przestaje działać jako powłoka ochronna i staje się prasą hydrauliczną. Epoksyd chwyta elementy i je ciągnie. Ponieważ epoksyd jest masywny i sztywny, a kule lutownicze na BGA (Ball Grid Array) są małe i miękkie, epoksyd wygrywa. Odcina kule lutownicze od padów lub, co gorsza, wyrywa pady miedziane z laminatu PCB (pad cratering).

Nie myl tej agresji mechanicznej z łagodnym charakterem powłoki konformalnej. Inżynierowie często mylą te dwie rzeczy, pytając, czy powłoka natryskowa to „wystarczająca” ochrona. Powłoki konformalnej — akryle, urethany, cienkie silikony — mają grubość mikronów. Służą do zatrzymania wzrostu dendrytów i korozji spowodowanej wilgocią. Nie mają masy, by wywierać siłę na elementy. Zatapianie i grube mocowanie są strukturalne; przenoszą siłę. Jeśli użyjesz materiału, który rozszerza się jak balon wewnątrz sztywnej stalowej rury, coś musi pęknąć. Zwykle jest to połączenie elektryczne, które próbowałeś uratować.

Sztywność jest wrogiem

Ponieważ rzadko można idealnie dopasować CTE — wartości z kart katalogowych dla utwardzonych polimerów są notorycznie optymistyczne i różnią się między partiami — musisz zmienić zmienną, którą możesz kontrolować: sztywność. W nauce o materiałach jest to moduł Younga. To różnica między uderzeniem poduszką a uderzeniem cegłą. Oba mogą ważyć tyle samo, ale transfer energii jest inny.

Materiały o wysokim module, takie jak wiele sztywnych epoksydów lub cyjanoakrylany (superkleje), przenoszą naprężenia bezpośrednio na najsłabsze ogniwo. Jeśli przykleisz ciężki induktor sztywnym klejem, a płytka będzie wibrować, klej nie będzie się wyginał. Energia przechodzi przez klej i koncentruje się na miedzianej folii PCB. Efektem często jest element nadal idealnie przyklejony do fragmentu porwanego włókna szklanego, odłączony od obwodu.

Alternatywą są materiały o niskim module, zazwyczaj silikony lub modyfikowane urethany. Guma silikonowa RTV (utwardzana w temperaturze pokojowej) może mieć ogromny CTE — czasem ponad 200 ppm/°C — ale jest tak miękka (niski moduł), że to nie ma znaczenia. Gdy się rozszerza, ściska się zamiast ciągnąć. Działa jak amortyzator, a nie przenośnik naprężeń. Jest powód, dla którego silikon jest używany w środowiskach o dużych wibracjach w motoryzacji, mimo problemów chemicznych: jest zgodny. Przebacza ruch płytki.

Chirurgiczne mocowanie: środkowa droga

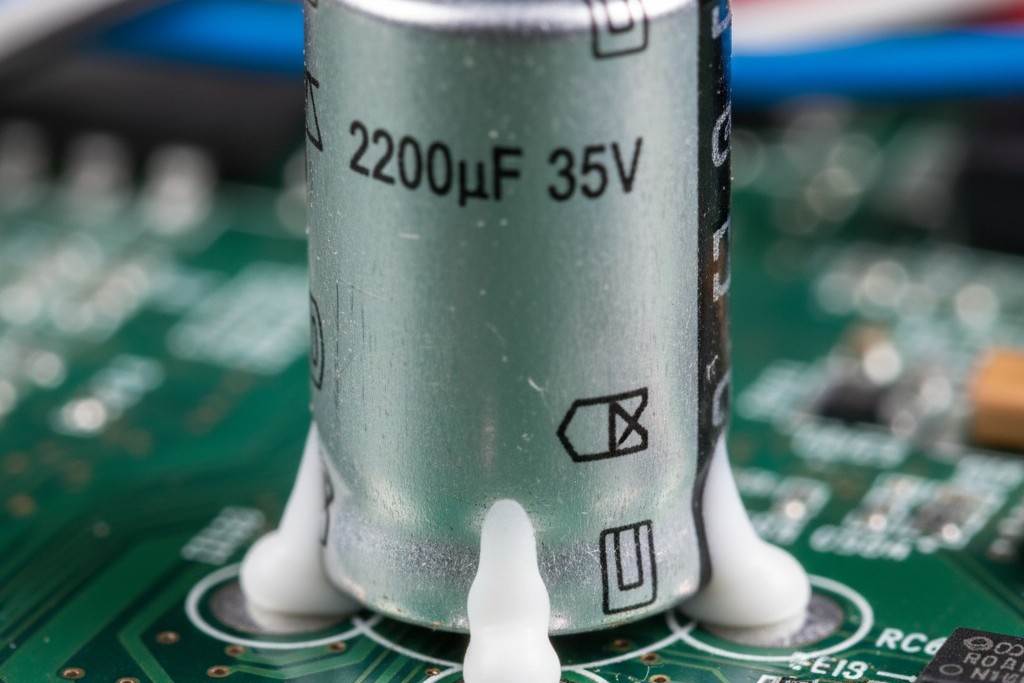

Najbardziej niezawodne płytki w terenie zwykle unikają pełnego zatopienia, chyba że jest to absolutnie konieczne do tłumienia łuku wysokiego napięcia lub pod ciśnieniem głębinowym. Zamiast tego polegają na chirurgicznym mocowaniu. To praktyka zabezpieczania tylko tych elementów, które tego naprawdę potrzebują — wysokich kondensatorów elektrolitycznych, ciężkich induktorów i złączy — pozostawiając samą płytkę wolną do oddychania.

Celem jest zatrzymanie zmęczenia mechanicznego bez wywoływania zmęczenia termicznego. Nie trzeba zalewać komponentu, aby go uratować. Częstym błędem, często importowanym ze świata urządzeń przenośnych/mobilnych, jest chęć „niedopełniania” wszystkiego. W telefonie niedopełnianie chroni przed pojedynczym katastrofalnym upadkiem. W sprzęcie przemysłowym niedopełnianie często tworzy koszmar związany z rozszerzalnością termiczną podczas wieloletnich codziennych cykli temperaturowych.

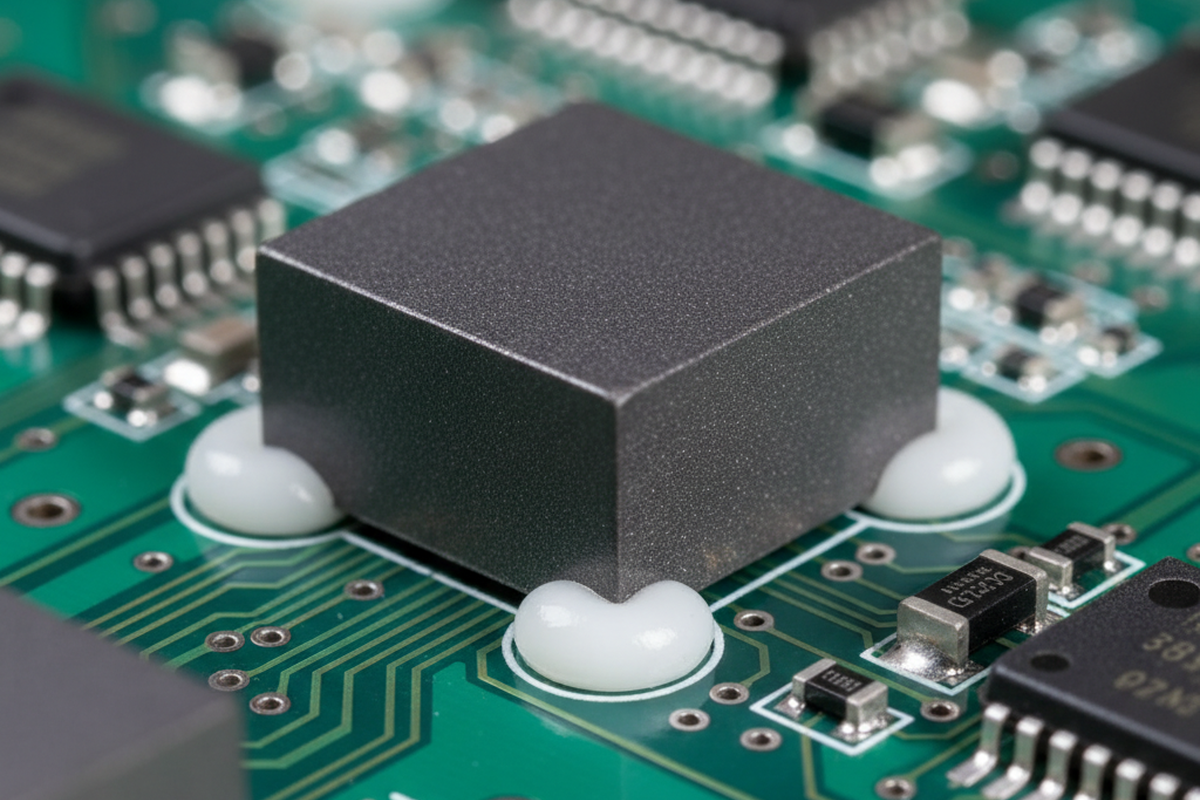

Lepszym podejściem dla ciężkich komponentów jest „klejenie narożników” lub „zabezpieczanie filletowe”. Nakłada się elastyczny klej na narożniki lub podstawę komponentu, tworząc szeroką powierzchnię, która opiera się drganiom. Zwiększa to dźwignię mechaniczną mocowania bez blokowania obudowy komponentu w sztywną termiczną klatkę. W zasadzie dodajesz amortyzatory do ciężkich elementów. Połączenia lutownicze przenoszą sygnał elektryczny; zabezpieczenie przenosi obciążenie mechaniczne. Powinny to być oddzielne funkcje.

Rzeczywistość przeróbek

Ostatecznie, jeśli nie możesz usunąć zabezpieczenia, nie posiadasz faktycznie danych o niezawodności swojego produktu. Gdy moduł zalany zawiedzie, a nie możesz rozpuścić zalewy bez użycia agresywnych chemikaliów takich jak Dynasolve, które również niszczą maskę lutowniczą i etykiety, działasz na ślepo. Nie możesz przeprowadzić analizy przyczyn źródłowych. Czy to było złe połączenie lutownicze? Podrobiony kondensator? Pęknięty ślad? Nigdy się nie dowiesz. Po prostu wyrzucisz go do śmieci i będziesz mieć nadzieję, że następna partia będzie lepsza.

Dla dziesięciodolarowego czujnika może ta ekonomia jednorazowa działać. Ale dla krytycznego kontrolera zwroty z powodu „Braku wykrytej usterki” to obciążenie dla zasobów inżynieryjnych. Materiał zabezpieczający, który można odkleić lub przeciąć gorącym nożem, pozwala wymienić komponent, zweryfikować awarię i faktycznie naprawić proces. Możliwość naprawy to nie tylko naprawa pojedynczej jednostki — to zapewnienie dostępu do nauki, dlaczego się zepsuła. Jeśli zatapiasz swoje błędy w epoksydzie, jesteś skazany na ich powtarzanie.