Połączenia lutownicze pod pakietami z układami BGA są niewidoczne gołym okiem i konwencjonalną inspekcją optyczną. W przypadku mikro-BGA i projektów na skalę chip, gdzie setki połączeń ukryte są pod komponentem nie większym niż paznokieć, ta niedostępność stanowi poważny problem weryfikacyjny. Uszkodzone połączenie może przejść wizualne kontrole, przetrwać podstawowe testy elektryczne, a mimo to zawieść katastrofalnie na polu walki, gdy cykle termiczne lub wibracje ujawnią ukrytą słabość. Pytanie nie brzmi, czy te ukryte połączenia mogą zawieść, ale czy jak znaleźć złe połączenia zanim produkt zostanie wysłany. znaleźć złe przed wysyłką produktu.

W Bester PCBA podchodzimy do tego problemu, stosując podwójną metodologię weryfikacji: zautomatyzowaną inspekcję rentgenowską (AXI), oceniającą jakość strukturalną każdego kulki lutowniczej, a następnie testy cyklu zasilania na stanowisku w celu potwierdzenia wydajności pod obciążeniem. Żadna z metod samodzielnie nie jest wystarczająca. AXI ujawnia pustki, defekty zanieczyszczeń i błędy ustawienia, które sygnalizują słabą kontrolę procesu, ale nie może wykryć połączenia, które wygląda dobrze, ale ma słabą przewodność. Test cyklu zasilania dowodzi, że połączenie nie tylko ma odpowiednią strukturę, ale też prawidłowo zachowuje się pod realnymi obciążeniami elektrycznymi i termicznymi. Razem tworzą strategię, która ogranicza ryzyko dotarcia ukrytych defektów do klientów.

To nie jest ćwiczenie teoretyczne. Fizyczne właściwości nowoczesnych pakietów i brutalne ekonomiczne wymogi ogólnoświatowych awarii wymagają rzetelnego podejścia. Zrozumienie, dlaczego każda z metod ma znaczenie, co ujawnia oraz jak uzupełniają się nawzajem, jest kluczowe dla każdego projektanta lub dostawcy zespołów z gęstymi układami na układach area-array.

Dlaczego ukryte połączenia lutownicze wymagają specjalistycznej weryfikacji

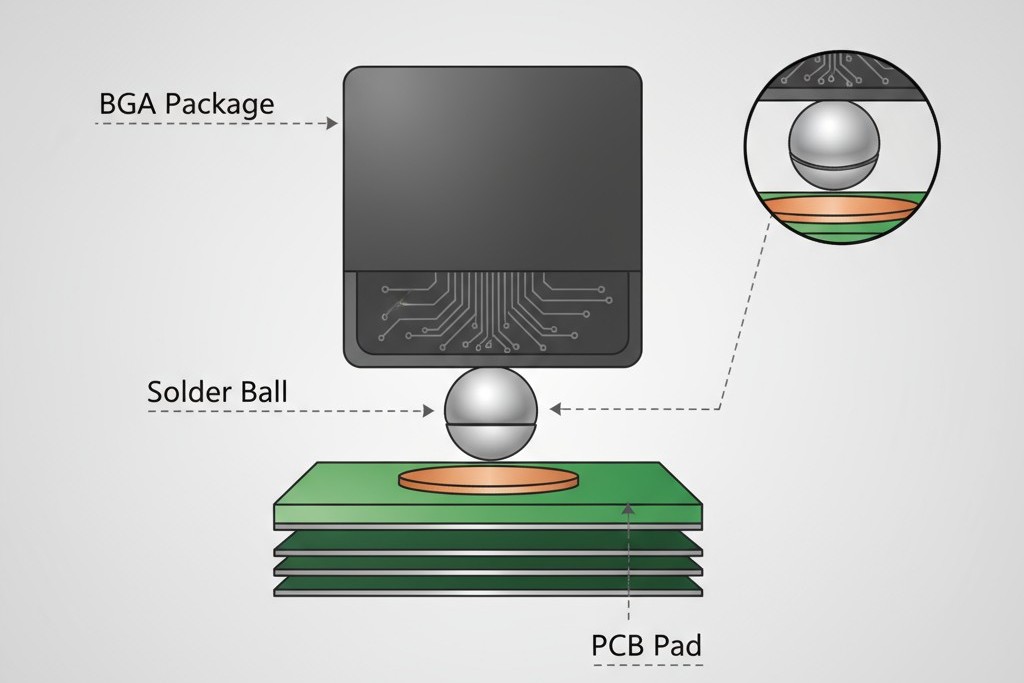

Układ scalony typu BGA (Ball Grid Array) łączy się z płytą poprzez siatkę kulek lutowniczych na jego spodzie, a nie przez wyprowadzenia wystające z korpusu. Podczas procesu reflow te kulki zapadają się i zwilżają pasujące pola na płycie, tworząc połączenia całkowicie zakryte przez obudowę. To rozwiązanie oferuje ogromne korzyści w gęstości i wydajności elektrycznej, umożliwiając połączenia o drobnej gęstości oraz krótkie ścieżki sygnałowe. Ponadto eliminuje konieczność bezpośredniej inspekcji tradycyjnego komponentu z wyprowadzeniami.

Systemy inspekcji optycznej, ręczne lub zautomatyzowane, polegają na odbitym świetle do oceny kształtu filara lutowniczego i formowania połączenia. W przypadku BGA nie ma filara do zobaczenia. Ciało pakietu blokuje jakikolwiek widok na połączenie. Automatyczny system optyczny może zweryfikować obecność i pozycję komponentu, ale nie widzi samego połączenia lutowniczego. Jedynym zewnętrznym wskazaniem – wysokość podparcia pakietu – jest szacunkowa. Nie ujawnia on nic o wewnętrznych pustkach, braku zływienia lub mostkach.

Ten problem nasila się wraz ze wzrostem zagęszczenia. Mikro-BGA o rozstawie 0,5 mm z 256 kulkami daje 256 okazji do ujawnienia defektu, którego metody optyczne nie wykryją. Układy na skalę chip, w których die ma prawie ten sam rozmiar co pakiet, wywołują to jeszcze bardziej przy jeszcze drobniejszych rozstawach. Margines błędu się zmniejsza, a opieranie się wyłącznie na kontroli procesu to gra losowa. Dla zespołów o wysokiej niezawodności taki hazard jest niedopuszczalny.

Odpowiedzią branży było znalezienie sposobu, by widzieć przez pakiet. Zautomatyzowana inspekcja rentgenowska jest dominującym rozwiązaniem, ale obejmuje tylko połowę problemu weryfikacji. Zrozumienie jej możliwości i ograniczeń to pierwszy krok w kierunku pełnej strategii.

Inspekcja strukturalna: Co ujawnia AXI w układach BGA

Jak obrazowanie rentgenowskie penetruje paczkę

Promieniowanie rentgenowskie zajmuje obszar spektrum elektromagnetycznego o długościach fal znacznie krótszych niż światło widzialne. Przy tych długościach fal fotony niosą wystarczająco dużo energii, by przenikać materiały nieprzejrzyste dla naszych oczu, w tym epoksyd lub ceramiczny korpus pakietu BGA. Stopień penetracji zależy od gęstości materiału. Metale używane w lutowaniu, takie jak stoniowo-ołowiowe lub stoniowo-srebrno-miedziowe stopy, mają wysokie liczby atomowe i silniej pochłaniają promieniowanie rentgenowskie niż lżejsze pierwiastki na płytce lub w obudowie. Ta różnicowa absorpcja tworzy kontrast.

System AXI kieruje wiązkę promieniowania rentgenowskiego przez zespół, a detektor na przeciwnej stronie rejestruje transmitowane promieniowanie. Tworzy to obraz cienia, na którym materiały o wyższej gęstości są ciemniejsze. Kulki lutownicze pod BGA rzucają wyraźne cienie, co pozwala zobaczyć przerwy między nimi, pustki wewnątrz nich i granicę lutowania do padów. Obraz jest mapą gęstości, a jego interpretacja polega na zrozumieniu, które cechy strukturalne korelują z niezawodnym połączeniem.

Nowoczesne systemy AXI oferują wiele kątów widzenia i rekonstrukcję tomograficzną, pozwalającą na inspekcję poszczególnych warstw wewnątrz połączenia. Jest to kluczowe dla odróżnienia bezpiecznego pustego miejsca na interfejsie po stronie pakietu od niebezpiecznego na interfejsie po stronie płytki, które zagraża ścieżce termicznej i elektrycznej. Chociaż fizyka obrazowania nakłada ograniczenia — rozdzielczość przestrzenna jest skończona, a mikroskopijne pęknięcia mogą pozostać niezauważone — metoda ta jest niezrównana w ujawnianiu wewnętrznej struktury ukrytego połączenia.

Kryteria AXI dotyczące akceptowalnych połączeń lutowniczych

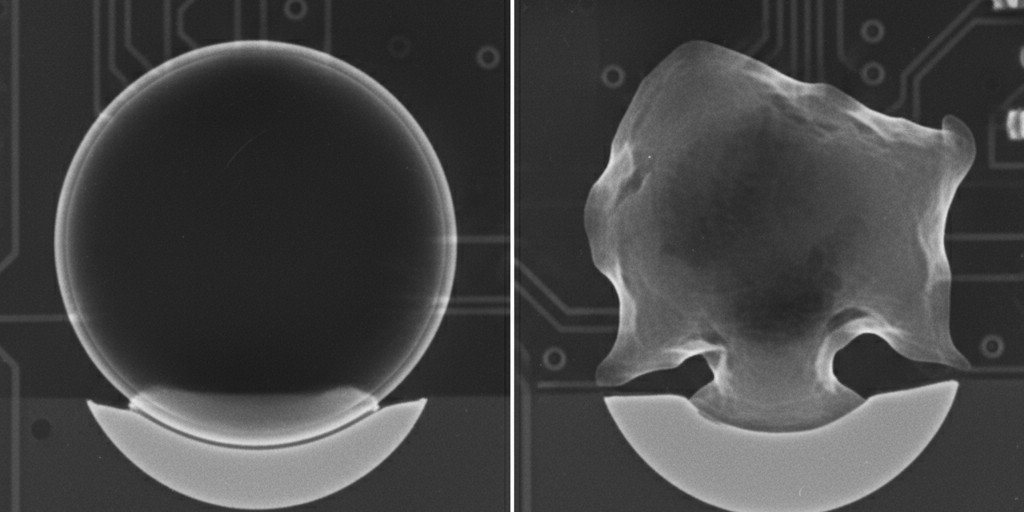

Prześwietlenie złącza BGA ujawnia triadę cech strukturalnych. Najważniejszym z nich jest pełne zwilżenie: lut musi przepłynąć i przylegać zarówno do obudowy, jak i do padów płytki, tworząc ciągłe metaliczne połączenie. Prawidłowo zwilżone złącze wygląda jak gładkie przejście od kulki lutowniczej do pada. Jakiekolwiek ostre przerwy lub obszary o niskim kontraście wskazują na brak zwilżenia, katastrofalną wadę, która powoduje brak wytrzymałości mechanicznej lub elektrycznej złącza.

Następnie, złącze musi być wyśrodkowane i wyrównane. Kulka przewodząca powinna znajdować się na środku swojej podkładki, tworząc symetryczne połączenie. Nieprawidłowe wyrównanie, często wynikające z błędu w umiejscowieniu, zmniejsza efektywną powierzchnię kontaktu i zwiększa koncentrację naprężeń. Oprogramowanie AXI mierzy to przesunięcie i oznacza połączenia przekraczające zdefiniowany próg.

. Kulka lutownicza powinna być wyśrodkowana nad swoim patientem, tworząc symetryczne połączenie. Błędne wyrównanie, często wynikające z błędu umieszczenia, zmniejsza efektywną powierzchnię kontaktu i zwiększa koncentrację naprężeń. Oprogramowanie AXI mierzy to przesunięcie i oznacza złącza przekraczające określony próg. Ostatecznie, AXI ujawniazapchane miejsca, czyli pęcherzyki gazu uwięzione w lutowaniu podczas reflow, zazwyczaj z powodu wypływającego gęzła topnikowego lub wilgoci. Zapchany obszar wygląda jak ciemna strefa wewnątrz jaśniejszej kulki lutowniczej. Chociaż małe pęcherzyki są niemal nieuniknione, ich rozmiar, ilość i lokalizacja decydują o tym, czy zagrażają one połączeniu.

Próg zapchanych miejsc i co oznacza dla niezawodności

Związek między zawartością zapchanych miejsc a długoterminową niezawodnością nie jest prosty; jest on określany przez funkcję złącza. W przypadku połączenia elektrycznego, pęcherzyk zmniejsza przekrój i zwiększa oporność. Dla drogi cieplnej pod urządzeniem zasilającym, utrudnia transfer ciepła. W przypadku integralności mechanicznej, duży pęcherz może stać się miejscem inicjacji pęknięcia pod wpływem naprężeń cieplnych.

Standardy przemysłowe się różnią, ale powszechnie uznawaną podstawową wartością jest zaakceptowanie całkowitej powierzchni zapchanych miejsc poniżej 25% przekroju kulki. Zawartość zapchanych miejsc pomiędzy 25% a 50% przechodzi w strefę warunkową, gdzie akceptowalność zależy od funkcji złącza; kulka sygnałowa o niskim poborze mocy może przejść, podczas gdy kulka dla zastosowań termicznych nie. Wszystko powyżej 50% jest zazwyczaj odrzucane od razu, ponieważ zdolność złącza do przewodzenia prądu i odprowadzania ciepła jest poważnie pogorszona.

Płyta PCBA Bester używa tych progów jako punktu wyjściowego, dostosowując je do konkretnych projektów. Montaż o wysokiej niezawodności w przemyśle lotniczym może wymagać ścisłego limitu 15%, podczas gdy produkt konsumencki może tolerować standardowe 25%. Co istotne, ten próg nie jest arbitralny. Jest on wyprowadzony z danych empirycznych, które korelują zawartość zapchanych miejsc z awariami w terenie i wydajnością cieplną.

The Rozkład pustek ma również znaczenie. Pojedyncza pustka zajmująca 20% powierzchni złącza jest zazwyczaj mniej niepokojąca niż pięć pustek po 4% każda, ponieważ ta ostatnia fragmentuje obecną ścieżkę i tworzy wiele koncentracji napięć. Oprogramowanie AXI może analizować te wzory, ale analiza jest tylko tak dobra, jak zaprogramowane progi.

Ograniczenia samej inspekcji strukturalnej

AXI to potężne narzędzie do oceny fizycznego ukształtowania połączenia lutowniczego, ale zasadniczo jest to metoda inspekcji strukturalnej. Mierzy geometrię i gęstość, nie rezystancję elektryczną ani przewodność cieplną. Ta różnica jest kluczowa. Połączenie może wyglądać idealnie na zdjęciu rentgenowskim, a mimo to być funkcjonalnie bezużyteczne.

Rozważ zimne połączenie lutownicze. Niewystarczające ciepło mogło spowodować słabe, wysokoresystancyjne połączenie. Lut mógł zwilżyć powierzchnie z dopuszczalną pustką, ale interfejs nie ma prawdziwego stopu metallurgicznego. Obraz rentgenowski tego połączenia wygląda normalnie. Defekt jest mikroskopijny, w jakości związku intermetalicznego, i AXI tego nie widzi.

Podobnie, połączenie może przejść test AXI, ale mieć przerywane połączenie, które pojawia się tylko pod obciążeniem termicznym. Połączenie działa podczas początkowego testowania, ale podczas nagrzewania się w trakcie pracy, mikro-ruchy przerywają i ponownie nawiązują kontakt. Ten tryb awarii jest szczególnie podstępny i trudny do zdiagnozowania. Zdjęcie rentgenowskie to migawka w temperaturze pokojowej; nie może przewidzieć, jak połączenie będzie się zachowywać z czasem.

Te ograniczenia nie umniejszają wartości AXI; one określają jego rolę. AXI weryfikuje, czy proces lutowania wygenerował połączenia o akceptowalnej strukturze, wolne od poważnych defektów. To konieczna kontrola, ale niewystarczająca. Aby udowodnić, że połączenia będą działać niezawodnie, konieczny jest test funkcjonalny.

Walidacja funkcjonalna: cykle testowe na stanowisku

Jak stres termiczny i elektryczny ujawnia ukryte defekty

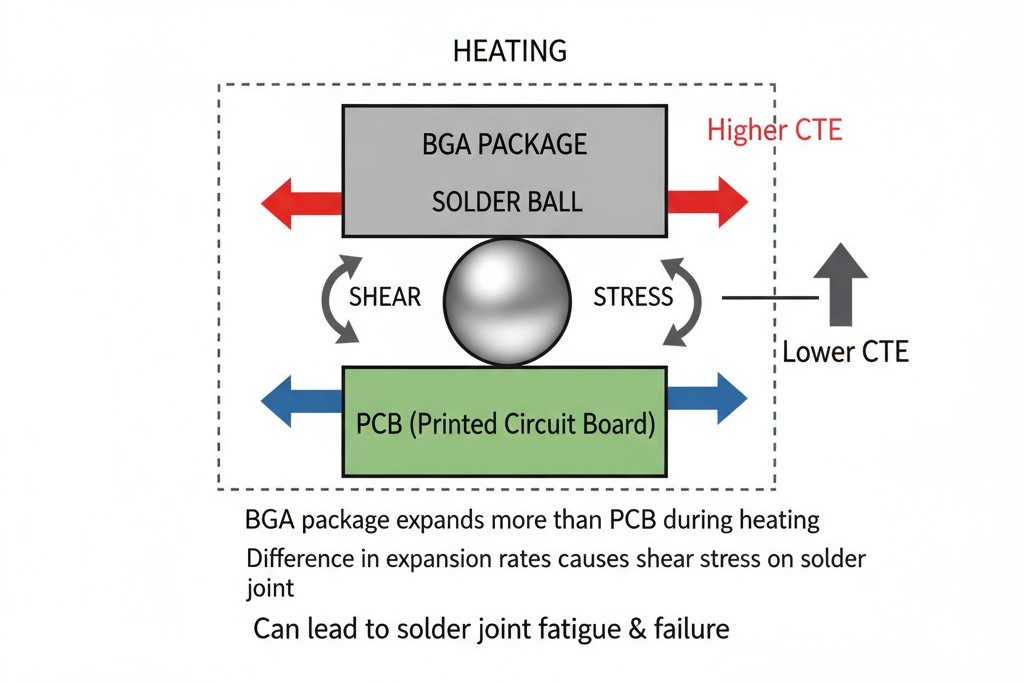

Cyklowanie zasilania naraża zespół na wielokrotne przejścia między stanami włączonym i wyłączonym. Gdy jest zasilany, prąd przepływa przez styki BGA, generując ciepło. To nagrzewanie powoduje rozszerzanie się lutów, obudowy i płyty na różnych poziomach, ponieważ ich współczynniki rozszerzalności cieplnej są różne. To niedopasowanie wywołuje naprężenia mechaniczne w interfejsie lutowanych połączeń. Gdy zasilanie jest odłączone, elementy chłodzą się i kurczą, odwracając te naprężenia.

Zdrowe połączenie z silnym stopem metallurgicznym akceptuje to naprężenie. Słabe połączenie z wysoką rezystancją lub źle uformowaną warstwą intermetalliczną doświadcza lokalnego nagrzewania i skupienia naprężeń. W trakcie kolejnych cykli powstają mikro-pęknięcia, które się propagują, rośnie rezystancja, a połączenie ostatecznie się psuje. Cykl zasilania przyspiesza ten mechanizm awarii w kontrolowanym środowisku laboratoryjnym. Połączenie, które zawiodłoby po 500 cyklach w terenie, może zawieść po 50 cyklach na stanowisku testowym, gdzie skoki temperatur mogą być bardziej agresywne. To różni się od pasywnego cyklu termicznego, który testuje zmęczenie poprzez zmianę temperatury otoczenia, ale pomija awarie spowodowane wewnętrznym nagrzewaniem się obwodu. Cykl zasilania nakłada zarówno stres termiczny, jak i elektryczny jednocześnie, czyniąc go bardziej wszechstronnym testem funkcjonalnym.

Protokół cyklu zasilania dla weryfikacji BGA

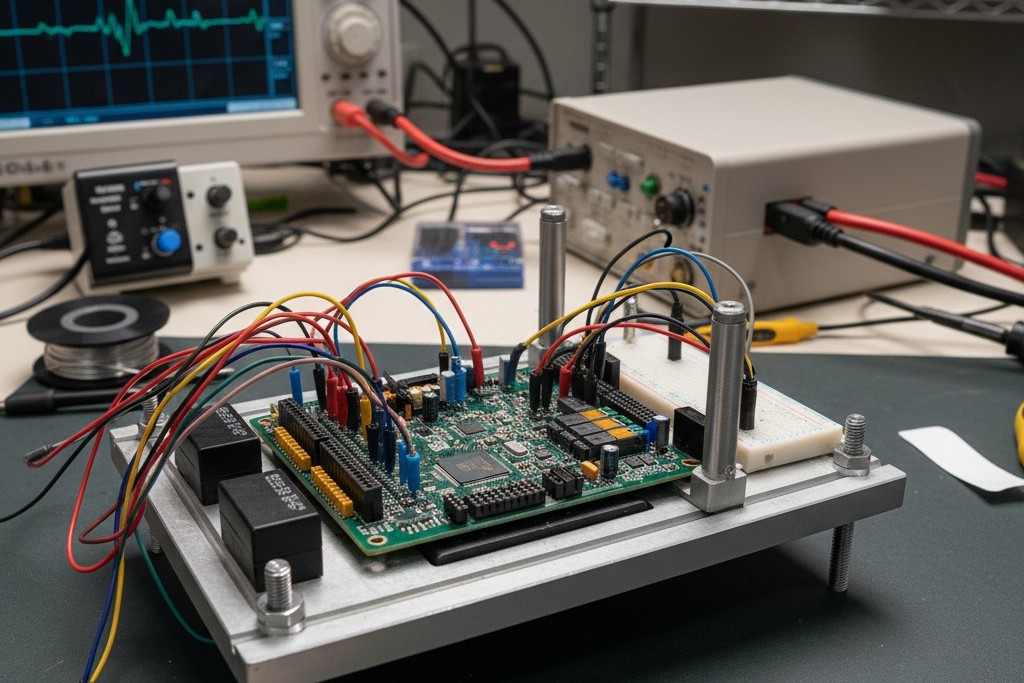

W przypadku PCBA Bester, protokół cyklu zasilania jest dostosowany do urządzenia, ale ramy są spójne. Zespół montuje się w przyssawce, a urządzenie jest zasilane do jego nominalnych warunków pracy na ustalony czas przebywania, pozwalając mu osiągnąć równowagę termiczną. Następnie zasilanie jest odcinane, a płyta chłodzi się do temperatury bazowej. To kończy jeden cykl.

Liczba cykli zależy od celu. Szybka selekcja 10 do 20 cykli może wykryć poważne defekty, takie jak zimne połączenia. Bardziej rygorystyczna weryfikacja 50 do 100 cykli zapewnia większą pewność. Zastosowania o wysokiej niezawodności mogą wymagać kilku setek cykli, zbliżając się do przyspieszonego testu żywotności.

Przez cały test zespół jest monitorowany pod kątem awarii funkcjonalnych. Może to być tak proste, jak sprawdzenie, czy urządzenie nadal działa, lub tak szczegółowe, jak pomiar prądu zasilania, napięcia wyjściowego i integralności sygnału. Nagłe skoki prądu mogą wskazywać na zwarcie; utrata funkcji wskazuje na otwarte połączenie. Termowizja może również zidentyfikować połączenia, które działają cieplej niż oczekiwano, sygnalizując wysoką rezystancję lub słabą dystrybucję ciepła. Te dane dostarczają bezcennego sprzężenia zwrotnego na temat marginesów procesu, pomagając nie tylko wykrywać defekty, ale także zrozumieć, jak blisko proces jest od granicy awarii.

Dlaczego podejście podwójne daje pewność siebie

AXI i cykle zasilania odgrywają uzupełniające się role. AXI zapewnia szybką, nieszkodliwą ocenę strukturalną każdego złącza, wykrywając wady powstałe w wyniku zmian procesu, zanim jeszcze płyta zostanie włączona do zasilania. Cykl zasilania następnie potwierdza, że złącza uznane przez AXI za strukturalnie solidne faktycznie wytrzymują obciążenia w warunkach rzeczywistej eksploatacji.

Wynik jest czymś więcej niż tylko sumą. Zespół, który przejdzie zarówno test AXI, jak i cykl zasilania, wykazał zarówno integralność strukturalną, jak i odporność funkcjonalną. Choć żaden test nie eliminuje całego ryzyka, to zaufanie wynikające z tego podwójnego podejścia jest znacznie wyższe niż to, które zapewniłyby pojedyncze metody.

Dla konstrukcji z mikro-BGA lub CSP, gdzie pojedyncza awaria połączenia może być katastrofalna, podejście dwuetapowe jest najlepszą praktyką. W PCBA Bester stosujemy obie metody jako standardową procedurę dla złożeń z gęstą siatką elementów, dostosowując progi i protokoły do wymagań niezawodności aplikacji. Inwestycja w weryfikację jest uzasadniona przez zmniejszenie liczby awarii w terenie i pewność, że każde ukryte połączenie zostało potwierdzone jako niezawodne.

Ukryte złącza wymagają weryfikacji, która wykracza poza widok i pojedynczą metodę. Zarówno struktura, jak i funkcja muszą być potwierdzone. AXI ujawnia anatomię połączenia; cykle zasilania potwierdzają jego konstrukcję.