W skomplikowanym świecie elektroniki płytki drukowane (PCB) służą jako podstawa niezliczonych urządzeń, na których polegamy na co dzień. Te złożone sieci ścieżek przewodzących i komponentów są cudami inżynierii, ale stają w obliczu uporczywego wroga: korozji. Stopniowa degradacja metalowych elementów na PCB może prowadzić do wadliwego działania urządzenia, zmniejszonej wydajności i ostatecznie awarii. Wraz z rosnącym poleganiem na urządzeniach elektronicznych, zrozumienie, jak skutecznie czyścić i zapobiegać korozji na płytkach drukowanych, staje się coraz ważniejsze.

Korozja na PCB to nie tylko problem kosmetyczny; to poważne zagrożenie dla funkcjonalności i trwałości urządzeń elektronicznych. Od smartfonów po przemysłowe systemy sterowania, wpływ korozji może być dalekosiężny i kosztowny. Ten artykuł zagłębia się w zawiłości korozji PCB, badając jej przyczyny, rodzaje, a co najważniejsze, jak skutecznie z nią walczyć. Zbadamy naukę stojącą za korozją, narzędzia i techniki czyszczenia dotkniętych płytek oraz strategie zapobiegania przyszłym uszkodzeniom.

Co to jest korozja PCB?

Korozja PCB to złożony proces elektrochemiczny, który zachodzi, gdy metalowe elementy płytki drukowanej reagują ze swoim otoczeniem, prowadząc do degradacji ścieżek przewodzących i potencjalnej awarii urządzenia elektronicznego. U podstaw korozji leży utlenianie, reakcja chemiczna, w której atomy metalu tracą elektrony na rzecz cząsteczek tlenu w obecności elektrolitu, zwykle wody lub wilgoci w powietrzu.

Proces korozji na PCB jest szczególnie podstępny, ponieważ może rozpocząć się prawie niezauważalnie i postępować szybko w pewnych warunkach. Kiedy tlen wiąże się z metalowymi powierzchniami na płytce drukowanej, tworzy tlenki metali, powszechnie znane jako rdza. Ten proces utleniania powoduje łuszczenie się metalu, naruszając integralność ścieżek przewodzących i połączeń lutowniczych, które są kluczowe dla funkcjonalności płytki.

Jednym z najważniejszych skutków korozji PCB jest utrata przewodności elektrycznej. Wraz z postępem korozji wzrasta rezystancja dotkniętych ścieżek, co prowadzi do wolniejszego rozchodzenia się sygnału i zmniejszenia prędkości działania. W ciężkich przypadkach korozja może powodować całkowite przerwy w ścieżkach przewodzących, powodując otwarte obwody i awarię urządzenia. Ponadto gromadzenie się produktów korozji może łączyć sąsiednie ścieżki, potencjalnie powodując zwarcia i dalsze uszkodzenia płytki lub podłączonych komponentów.

Należy zauważyć, że nie wszystkie metale używane w produkcji PCB są jednakowo podatne na korozję. Metale szlachetne, takie jak złoto i srebro, wykazują wysoką odporność na korozję, dlatego są często używane do krytycznych połączeń lub jako powłoka ochronna. Miedź, najpopularniejszy materiał na ścieżki PCB, jest stosunkowo odporna na korozję w normalnych warunkach, ale może ulegać szybkiej degradacji w trudnych warunkach lub po wystawieniu na działanie niektórych zanieczyszczeń. Inne metale powszechnie występujące na PCB, takie jak ołów w połączeniach lutowniczych lub nikiel w powłokach, mają różny stopień odporności na korozję.

Wpływ korozji na urządzenia elektroniczne może być ogromny. Wraz z postępem korozji urządzenia mogą doświadczać sporadycznych awarii, zmniejszonej wydajności lub całkowitego wadliwego działania. W wrażliwych zastosowaniach, takich jak urządzenia medyczne lub elektronika lotnicza, nawet niewielka korozja może mieć poważne konsekwencje. Implikacje finansowe korozji PCB są również znaczące, a przemysł wydaje miliardy rocznie na zapobieganie i naprawę korozji.

Zrozumienie korozji PCB wymaga uwzględnienia różnych czynników, w tym materiałów użytych do budowy płytki, warunków środowiskowych i obecności zanieczyszczeń. Wilgotność, wahania temperatury i narażenie na działanie substancji korozyjnych mogą przyspieszyć proces korozji. Ponadto wady produkcyjne, takie jak niepełne pokrycie maską lutowniczą lub pozostałości topnika, mogą stwarzać słabe punkty, które czynią PCB bardziej podatnymi na korozję.

Rodzaje korozji PCB

Korozja PCB objawia się w różnych formach, z których każda ma swoje unikalne cechy i wyzwania:

Korozja atmosferyczna

Korozja atmosferyczna jest najczęstszą formą degradacji PCB, występującą, gdy metalowe elementy są wystawione na działanie wilgoci i tlenu w powietrzu. Ten rodzaj korozji jest szczególnie problematyczny dla ścieżek miedzianych, które są wszechobecne w projektowaniu PCB. Proces rozpoczyna się od utworzenia cienkiej warstwy wilgoci na powierzchni metalu, która działa jak elektrolit. Następnie tlen dyfunduje przez tę warstwę, reagując z metalem, tworząc tlenki.

W przypadku miedzi początkowym produktem korozji jest często tlenek miedzi(I) (Cu2O), który pojawia się jako czerwonobrązowa warstwa. Z czasem może on dalej utleniać się do tlenku miedzi(II) (CuO), który jest czarny. Chociaż te warstwy tlenków mogą zapewnić pewną ochronę przed dalszą korozją, zwiększają również opór elektryczny i mogą prowadzić do problemów z łącznością.

Korozję atmosferyczną pogarszają czynniki środowiskowe, takie jak wysoka wilgotność, wahania temperatury i obecność zanieczyszczeń w powietrzu. Na przykład na obszarach przybrzeżnych zawartość soli w powietrzu może znacznie przyspieszyć tempo korozji. Środowiska przemysłowe o wysokim poziomie dwutlenku siarki lub innych gazów korozyjnych również stanowią znaczne zagrożenie dla PCB.

Korozja galwaniczna

Korozja galwaniczna występuje, gdy dwa różne metale są w kontakcie elektrycznym w obecności elektrolitu. Ten rodzaj korozji jest szczególnie podstępny w projektowaniu PCB, ponieważ może wystąpić nawet wtedy, gdy płytka nie jest zasilana. Różnica potencjałów elektrochemicznych między metalami tworzy ogniwo galwaniczne, w którym bardziej aktywny metal (anoda) koroduje preferencyjnie, aby chronić bardziej szlachetny metal (katoda).

Typowym przykładem korozji galwanicznej w PCB jest interakcja między pozłacanymi złączami a podłożem z miedzi lub niklu. Jeśli powłoka złota jest cienka lub uszkodzona, odsłaniając metal bazowy, korozja może wystąpić szybko w obecności wilgoci. To nie tylko narusza integralność połączenia, ale może również prowadzić do tworzenia się nieprzewodzących produktów korozji, które zakłócają kontakt elektryczny.

Korozja elektrolityczna

Korozja elektrolityczna, znana również jako migracja elektrochemiczna, jest formą korozji, która występuje, gdy pole elektryczne jest obecne między sąsiednimi przewodnikami w obecności elektrolitu. Ten rodzaj korozji jest szczególnie problematyczny w projektach PCB o dużej gęstości, gdzie ścieżki są blisko siebie.

Proces rozpoczyna się od rozpuszczenia jonów metalu z anody (przewodnika naładowanego dodatnio). Jony te następnie migrują przez elektrolit w kierunku katody (przewodnika naładowanego ujemnie). Podczas podróży mogą tworzyć przewodzące dendryty – struktury drzewopodobne, które rosną od katody w kierunku anody. Jeśli te dendryty połączą lukę między przewodnikami, mogą spowodować zwarcia i awarię urządzenia.

Korozję elektrolityczną często pogarsza zanieczyszczenie powierzchni PCB, takie jak pozostałości topnika lub inne gatunki jonowe, które zwiększają przewodność obecnej wilgoci. Może wystąpić szybko, czasami w ciągu kilku godzin od wystawienia na działanie wilgoci, co czyni ją poważnym problemem w zastosowaniach o wysokiej niezawodności.

Korozja cierna

Korozja cierna jest unikalną formą degradacji, która występuje na styku dwóch stykających się powierzchni poddanych niewielkiemu ruchowi względnemu. W PCB ten rodzaj korozji jest powszechnie spotykany w złączach, szczególnie tych, które doświadczają wibracji lub cykli termicznych.

Proces rozpoczyna się od mechanicznego zużycia ochronnej warstwy tlenku na powierzchni metalu. To odsłania świeży metal, który szybko się utlenia. Powstałe cząstki tlenku są ścierne, co prowadzi do dalszego zużycia i korozji. Z czasem może to spowodować wzrost rezystancji styku, sporadyczne połączenia lub całkowitą awarię kontaktu elektrycznego.

Korozja cierna jest szczególnie problematyczna w zastosowaniach, w których PCB są poddawane wibracjom, takich jak elektronika samochodowa lub lotnicza. Może również wystąpić w urządzeniach, które przechodzą częste cykle termiczne, ponieważ rozszerzanie się i kurczenie materiałów może powodować niewielkie ruchy w punktach styku.

Korozja wżerowa

Korozja wżerowa jest zlokalizowaną formą korozji, która powoduje powstawanie małych otworów lub wżerów na powierzchni metalu. Ten rodzaj korozji jest szczególnie niebezpieczny, ponieważ może wnikać głęboko w metal, pozostawiając otaczający obszar stosunkowo nienaruszonym, co utrudnia wykrycie wizualne.

W płytkach drukowanych korozja wżerowa często występuje w miejscach, gdzie powłoka ochronna (np. maska lutownicza) została uszkodzona lub gdzie nagromadziły się zanieczyszczenia. Może być ona inicjowana przez obecność jonów chlorkowych, które są powszechne w wielu środowiskach. Gdy wżer zaczyna się tworzyć, może stworzyć samopodtrzymujące się ogniwo korozyjne, w którym wżer działa jako anoda, a otaczająca powierzchnia metalu jako katoda.

Korozja wżerowa może prowadzić do szybkiego uszkodzenia ścieżek lub pól lutowniczych PCB, ponieważ zmniejsza się powierzchnia przekroju poprzecznego przewodnika. W ciężkich przypadkach może całkowicie przeniknąć przez warstwę miedzi, tworząc obwody otwarte.

Przyczyny korozji PCB

Korozja płytek drukowanych jest złożonym zjawiskiem, na które wpływa wiele czynników:

Czynniki środowiskowe

Wilgotność jest prawdopodobnie najważniejszym czynnikiem środowiskowym, ponieważ zapewnia wilgoć niezbędną do zajścia wielu reakcji korozyjnych. Gdy wilgotność względna przekracza 60%, na powierzchniach metalowych może tworzyć się cienka warstwa wody, tworząc elektrolit, który ułatwia procesy korozyjne.

Temperatura również odgrywa kluczową rolę, przy czym wyższe temperatury na ogół przyspieszają tempo korozji. Jednak nie tylko wysokie temperatury stanowią zagrożenie; równie problematyczne mogą być wahania temperatury. Cykle termiczne mogą prowadzić do kondensacji, gdy ciepłe, wilgotne powietrze styka się z chłodniejszymi powierzchniami, tworząc idealne warunki do korozji. Dodatkowo, zmiany temperatury mogą powodować naprężenia mechaniczne ze względu na różne współczynniki rozszerzalności cieplnej materiałów użytych w konstrukcji PCB, potencjalnie narażając wrażliwe obszary na działanie czynników korozyjnych.

Zanieczyszczenia powietrza i chemikalia w środowisku mogą znacznie nasilać korozję. Środowiska przemysłowe, na przykład, mogą zawierać dwutlenek siarki, tlenki azotu lub związki chloru, które mogą reagować z wilgocią, tworząc silnie korozyjne kwasy. Obszary przybrzeżne stanowią wyjątkowe wyzwanie ze względu na obecność soli w powietrzu, która może dramatycznie przyspieszyć tempo korozji. Nawet w pozornie łagodnych środowiskach biurowych ozon z urządzeń elektronicznych i lotne związki organiczne z produktów czyszczących mogą z czasem przyczyniać się do korozji.

Problemy produkcyjne i projektowe

Słaba kontrola jakości podczas produkcji może prowadzić do różnych problemów, które sprawiają, że płytki są bardziej podatne na korozję. Na przykład, niewystarczające czyszczenie po lutowaniu może pozostawić pozostałości topnika na płytce, które mogą przyciągać wilgoć i z czasem stać się korozyjne.

Wybór materiałów użytych w konstrukcji PCB ma kluczowe znaczenie. Chociaż miedź jest najczęściej stosowanym materiałem na ścieżki ze względu na jej doskonałą przewodność i stosunkowo dobrą odporność na korozję, nadal może być podatna w pewnych warunkach. Jakość użytej miedzi, w tym jej czystość i struktura ziarnista, może wpływać na jej odporność na korozję. Podobnie, wybór maski lutowniczej i innych powłok ochronnych może znacząco wpłynąć na zdolność płytki do wytrzymywania środowisk korozyjnych.

Wady konstrukcyjne mogą również przyczyniać się do problemów z korozją. Niewystarczające odstępy między ścieżkami mogą zwiększać ryzyko korozji elektrolitycznej, a ostre rogi w projekcie ścieżek mogą tworzyć punkty naprężeń, które są bardziej podatne na korozję. Ponadto układ komponentów na płytce może tworzyć obszary, w których może gromadzić się wilgoć lub zanieczyszczenia, zwiększając ryzyko korozji miejscowej.

Użytkowanie i konserwacja urządzenia

Sposób użytkowania i konserwacji urządzeń elektronicznych może znacząco wpływać na ich podatność na korozję. Narażenie na działanie cieczy jest jedną z najczęstszych przyczyn korozji PCB w elektronice użytkowej. Rozlania, środowiska o wysokiej wilgotności, a nawet kondensacja spowodowana gwałtownymi zmianami temperatury mogą wprowadzić wilgoć do płytki, inicjując procesy korozyjne.

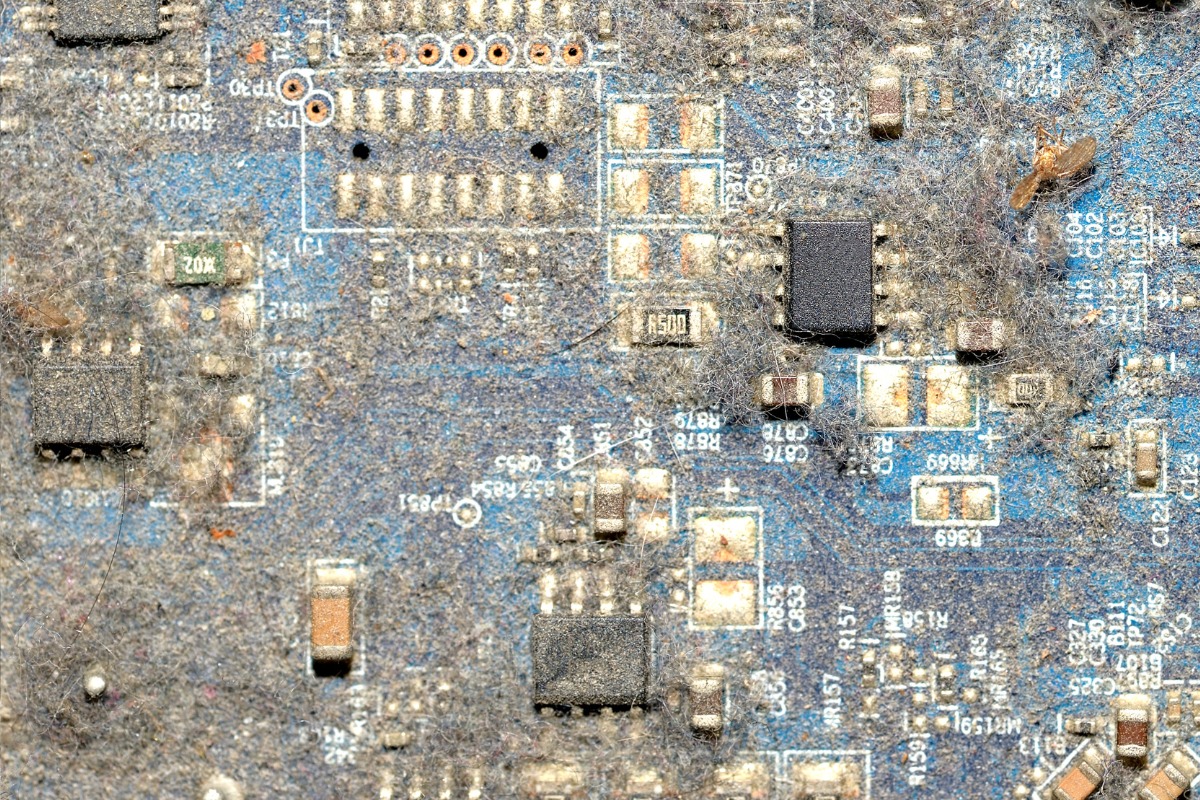

Gromadzenie się kurzu i zanieczyszczeń na płytkach drukowanych może nasilać korozję na kilka sposobów. Kurz może być higroskopijny, co oznacza, że pochłania wilgoć z powietrza, tworząc zlokalizowane środowisko o wysokiej wilgotności na powierzchni płytki. Ponadto niektóre rodzaje kurzu mogą być przewodzące lub zawierać elementy korozyjne, co dodatkowo pogarsza integralność płytki.

Brak regularnego czyszczenia i konserwacji może pozwolić na niekontrolowany postęp korozji. W środowiskach przemysłowych lub trudnych regularna kontrola i czyszczenie płytek drukowanych mogą mieć kluczowe znaczenie dla wczesnego wykrywania i zapobiegania problemom z korozją. Należy jednak pamiętać, że niewłaściwe techniki czyszczenia lub stosowanie nieodpowiednich środków czyszczących mogą czasami przynieść więcej szkody niż pożytku, potencjalnie wprowadzając zanieczyszczenia lub uszkadzając powłoki ochronne.

Awarie komponentów

Awaria poszczególnych komponentów na PCB może prowadzić do problemów z korozją, które wpływają na całą płytkę. Wyciekające baterie są tego doskonałym przykładem. Gdy bateria wycieka, może uwalniać korozyjne elektrolity na PCB, powodując szybką i poważną korozję. Jest to szczególnie problematyczne w urządzeniach z wbudowanymi bateriami lub tych, które pozostają nieużywane przez dłuższy czas.

Uszkodzone kondensatory mogą również przyczyniać się do problemów z korozją. W szczególności kondensatory elektrolityczne zawierają ciekły elektrolit, który może wyciec, jeśli kondensator zostanie uszkodzony lub osiągnie koniec swojej żywotności. Ten elektrolit jest często korozyjny i może uszkodzić pobliskie komponenty i ścieżki.

Czynniki elektrochemiczne

Podstawowa natura płytek drukowanych, z ich siecią przewodzących ścieżek przenoszących różne napięcia, tworzy środowisko sprzyjające korozji elektrochemicznej. Gdy na powierzchni płytki obecna jest wilgoć lub inne elektrolity, różnice napięć między sąsiednimi ścieżkami mogą napędzać reakcje korozyjne. Jest to szczególnie problematyczne w konstrukcjach o dużej gęstości, gdzie ścieżki są blisko siebie.

Obecność zanieczyszczeń może nasilać te procesy elektrochemiczne. Zanieczyszczenia jonowe, które mogą pochodzić z pozostałości topnika, odcisków palców lub zanieczyszczeń środowiskowych, zwiększają przewodność wszelkiej wilgoci obecnej na płytce. Ta zwiększona przewodność przyspiesza reakcje korozyjne i może prowadzić do tworzenia się przewodzących dendrytów między ścieżkami.

Czas i efekty kumulatywne

Należy pamiętać, że korozja jest często procesem stopniowym, w którym uszkodzenia kumulują się z czasem. Chociaż niektóre formy korozji mogą wystąpić szybko w ekstremalnych warunkach, w wielu przypadkach skutki korozji mogą stać się widoczne dopiero po miesiącach lub latach od początkowego narażenia na warunki korozyjne.

Ten kumulatywny charakter uszkodzeń korozyjnych podkreśla znaczenie proaktywnych środków zapobiegawczych. Zanim pojawią się widoczne oznaki korozji, znaczne uszkodzenia mogły już wystąpić na poziomie mikroskopowym. Zrozumienie tego zależnego od czasu aspektu korozji ma kluczowe znaczenie dla opracowania skutecznych długoterminowych strategii ochrony płytek drukowanych.

Materiały i narzędzia do czyszczenia korozji

Skuteczne usuwanie korozji z płytek drukowanych wymaga starannego doboru materiałów i narzędzi. Wybór środków czyszczących i narzędzi może znacząco wpłynąć na sukces procesu czyszczenia i długoterminowy stan płytki drukowanej.

Roztwory czyszczące

Podstawą każdego procesu czyszczenia PCB jest wybór roztworu czyszczącego. Różne rodzaje korozji i zanieczyszczeń mogą wymagać określonych środków czyszczących. Oto niektóre z najczęściej używanych i skutecznych roztworów czyszczących:

Alkohol izopropylowy (IPA)

Alkohol izopropylowy, szczególnie w stężeniach 90% lub wyższych, jest wszechstronnym i szeroko stosowanym środkiem czyszczącym do PCB. Jego szybkie odparowywanie i zdolność do niepozostawiania osadów czynią go idealnym do usuwania lekkiej korozji, pozostałości topnika i ogólnych zanieczyszczeń. IPA skutecznie rozpuszcza wiele związków organicznych i może pomóc w usuwaniu olejów i smarów, które mogły nagromadzić się na powierzchni płytki. Podczas stosowania IPA należy pamiętać, że choć jest on stosunkowo bezpieczny, długotrwałe narażenie może powodować wysuszenie i podrażnienie skóry. Zawsze używaj IPA w dobrze wentylowanym pomieszczeniu i noś odpowiednie środki ochrony osobistej, w tym rękawice i ochronę oczu.

Woda destylowana lub dejonizowana

Czysta woda, wolna od jonów i minerałów, jest niezbędnym składnikiem wielu procesów czyszczenia. W przeciwieństwie do wody z kranu, która zawiera rozpuszczone minerały mogące pozostawiać przewodzące osady na płytce, woda destylowana lub dejonizowana odparowuje czysto. Jest szczególnie przydatna do płukania płytek po użyciu innych środków czyszczących oraz do rozcieńczania skoncentrowanych roztworów czyszczących. Użycie czystej wody jest kluczowe, ponieważ wszelkie resztkowe jony pozostawione na powierzchni płytki mogą przyczynić się do przyszłej korozji lub wpłynąć na właściwości elektryczne płytki. Podczas używania wody do czyszczenia PCB, zawsze upewnij się, że jest ona wysokiej czystości, aby uniknąć wprowadzenia nowych zanieczyszczeń.

Soda oczyszczona

Wodorowęglan sodu, powszechnie znany jako soda oczyszczona, jest doskonałym, łagodnym ścierniwem i substancją alkaliczną, która może być skuteczna w neutralizowaniu kwaśnych produktów korozji. Jego delikatne właściwości ścierne sprawiają, że jest przydatny do usuwania uporczywej korozji bez uszkadzania metalu pod spodem lub podłoża płytki. Aby użyć sody oczyszczonej do czyszczenia, zazwyczaj miesza się ją z niewielką ilością wody, tworząc pastę. Tę pastę można nakładać na skorodowane obszary i delikatnie pracować miękką szczotką. Zasadowy charakter sody oczyszczonej pomaga neutralizować kwaśne produkty korozji, a jej łagodna ścieralność wspomaga mechaniczne usuwanie korozji.

Biały ocet

Chociaż należy go używać ostrożnie, biały ocet (rozcieńczony kwas octowy) może być skuteczny w rozpuszczaniu niektórych rodzajów korozji, szczególnie tych związanych ze związkami alkalicznymi. Jego kwaśny charakter może pomóc w rozkładzie produktów korozji, które są odporne na inne metody czyszczenia. Należy jednak używać octu rozważnie i pod okiem eksperta. Kwasowość octu może potencjalnie spowodować dalszą korozję, jeśli nie jest używany prawidłowo lub jeśli nie zostanie dokładnie spłukany i zneutralizowany po użyciu. Zawsze rozcieńczaj ocet wodą destylowaną i ogranicz czas ekspozycji, aby zminimalizować ryzyko.

Narzędzia do czyszczenia

Odpowiednie narzędzia są niezbędne do skutecznego i bezpiecznego stosowania roztworów czyszczących. Oto kilka kluczowych narzędzi używanych do czyszczenia PCB z korozji:

Szczotki z miękkim włosiem

Delikatne szczotkowanie jest często konieczne, aby usunąć produkty korozji i wprowadzić roztwory czyszczące w dotknięte obszary. Szczotki z miękkim włosiem, takie jak stare szczoteczki do zębów lub specjalistyczne szczotki do czyszczenia PCB, bezpieczne dla ESD, są idealne do tego celu. Miękkie włosie pomaga zapobiegać zarysowaniu powierzchni płytki lub uszkodzeniu delikatnych elementów. Wybierając szczotkę, należy wziąć pod uwagę gęstość i rozmieszczenie elementów na płytce. Mniejsze, bardziej precyzyjne szczotki mogą być konieczne do pracy wokół gęsto upakowanych elementów do montażu powierzchniowego.

Waciki kosmetyczne

Do precyzyjnego nakładania roztworów czyszczących i do czyszczenia w ciasnych przestrzeniach między elementami, waciki kosmetyczne są nieocenione. Umożliwiają one ukierunkowane czyszczenie małych obszarów i można je łatwo wyrzucić po użyciu, zapobiegając zanieczyszczeniu krzyżowemu. Używając wacików kosmetycznych, należy uważać na luźne włókna, które mogą się odczepić i pozostać na płytce. Zawsze dokładnie sprawdzaj wyczyszczony obszar i używaj sprężonego powietrza, aby usunąć wszelkie pozostałe włókna.

Ściereczki niepozostawiające włókien lub ręczniki z mikrofibry

Do końcowego czyszczenia i suszenia PCB niezbędne są ściereczki niepozostawiające włókien lub ręczniki z mikrofibry. Materiały te są zaprojektowane do skutecznego czyszczenia bez pozostawiania włókien lub cząstek, które mogłyby zakłócać działanie płytki. Ręczniki z mikrofibry są szczególnie skuteczne ze względu na ich zdolność do wychwytywania małych cząstek i wydajnego wchłaniania cieczy. Zawsze używaj czystych ściereczek, aby uniknąć ponownego wprowadzenia zanieczyszczeń na powierzchnię płytki.

Sprężone powietrze

Puszka ze sprężonym powietrzem jest niezbędna do usuwania luźnych zanieczyszczeń, kurzu i suszenia małych obszarów płytki. Jest szczególnie przydatna do usuwania cząstek korozji po czyszczeniu mechanicznym i do upewnienia się, że w szczelinach lub pod elementami nie pozostaje wilgoć. Używając sprężonego powietrza, zawsze trzymaj puszkę pionowo i używaj krótkich serii, aby uniknąć uwolnienia płynu pędnego na płytkę. Zachowaj bezpieczną odległość od powierzchni płytki, aby zapobiec uszkodzeniom spowodowanym przez strumień powietrza pod wysokim ciśnieniem.

Dodatkowe wyposażenie

Aby zapewnić bezpieczne i skuteczne czyszczenie, niezbędnych jest kilka dodatkowych elementów wyposażenia:

- Rękawice ochronne: Rękawice nitrylowe lub lateksowe chronią skórę przed chemikaliami czyszczącymi i zapobiegają przedostawaniu się olejów i soli ze skóry na powierzchnię PCB. Wybieraj rękawice bezpudrowe, aby uniknąć pozostawiania osadów na płytce.

- Okulary ochronne: Ochrona oczu jest kluczowa podczas pracy z roztworami czyszczącymi i podczas używania sprężonego powietrza, które może powodować unoszenie się cząstek w powietrzu.

- Dobrze wentylowane miejsce pracy: Odpowiednia wentylacja jest niezbędna podczas pracy z lotnymi środkami czyszczącymi, takimi jak alkohol izopropylowy. Dobrze wentylowane pomieszczenie pomaga rozproszyć opary i zmniejsza ryzyko wdychania szkodliwych oparów.

- Powierzchnia robocza zabezpieczona przed ESD: Mata antystatyczna lub powierzchnia robocza pomaga zapobiegać wyładowaniom elektrostatycznym, które mogą uszkodzić wrażliwe elementy elektroniczne podczas procesu czyszczenia.

- Lupa lub mikroskop: Do sprawdzania małych obszarów płytki i zapewnienia dokładnego czyszczenia, lupa lub mikroskop cyfrowy mogą być nieocenione.

- Paski do badania pH: Podczas używania kwaśnych lub zasadowych roztworów czyszczących, paski do badania pH mogą pomóc upewnić się, że płytka jest odpowiednio zneutralizowana po czyszczeniu.

Metody czyszczenia korozji

Czyszczenie korozji z płytek drukowanych wymaga metodycznego podejścia i starannego wykonania. Wybór metody czyszczenia zależy od stopnia i rodzaju korozji, a także od konkretnych elementów i materiałów obecnych na płytce. W tej sekcji omówimy różne techniki czyszczenia PCB z korozji, od delikatnych metod odpowiednich do lekkiego zanieczyszczenia po bardziej agresywne podejścia do poważnej korozji.

Przygotowanie

Przed rozpoczęciem jakiegokolwiek procesu czyszczenia kluczowe jest odpowiednie przygotowanie, aby zapewnić bezpieczeństwo i skuteczność. Zacznij od wyłączenia i odłączenia urządzenia, upewniając się, że jest całkowicie wyłączone i odłączone od jakiegokolwiek źródła zasilania. Usuń baterie i odłącz wszelkie inne źródła zasilania, aby zapobiec zwarciom podczas procesu czyszczenia. Ostrożnie zdemontuj urządzenie, aby uzyskać dostęp do uszkodzonej płytki drukowanej, zwracając uwagę na proces montażu w celu późniejszego prawidłowego złożenia. Przeprowadź dokładną wizualną inspekcję płytki w dobrym oświetleniu, ewentualnie używając lupy lub mikroskopu, aby zidentyfikować obszary korozji. Udokumentuj stan płytki przed czyszczeniem w celu porównania po czyszczeniu i przyszłego odniesienia. Na koniec przygotuj miejsce do czyszczenia w dobrze wentylowanym pomieszczeniu, rozkładając wszystkie niezbędne narzędzia i materiały oraz upewniając się, że dostępne jest odpowiednie oświetlenie i powiększenie.

Czyszczenie sprężonym powietrzem

W przypadku lekkiego kurzu i niewielkich zanieczyszczeń, sprężone powietrze może być skutecznym pierwszym krokiem. Trzymaj puszkę ze sprężonym powietrzem pionowo, aby zapobiec ucieczce ciekłego propelentu, i używaj krótkich, kontrolowanych strumieni powietrza, trzymając dyszę kilka centymetrów od powierzchni płytki. Zwróć szczególną uwagę na obszary między komponentami i w szczelinach, gdzie może gromadzić się kurz, pracując metodycznie na całej płytce, aby upewnić się, że wszystkie obszary zostały potraktowane. Ta metoda jest szczególnie przydatna do usuwania luźnych zanieczyszczeń i może pomóc w ujawnieniu obszarów, które mogą wymagać bardziej intensywnego czyszczenia. Należy jednak pamiętać, że samo sprężone powietrze zazwyczaj nie wystarcza do usunięcia rzeczywistych produktów korozji.

Czyszczenie alkoholem izopropylowym

W przypadku lekkiej do umiarkowanej korozji i ogólnego czyszczenia, alkohol izopropylowy jest skuteczny. Wlej niewielką ilość alkoholu izopropylowego o wysokiej czystości (90% lub wyższej) do czystego pojemnika. Zanurz szczoteczkę z miękkim włosiem lub wacik w alkoholu, upewniając się, że jest wilgotny, ale nie kapie, i delikatnie szoruj skorodowane obszary małymi, okrężnymi ruchami. Uważaj, aby nie wywierać nadmiernego nacisku, który mógłby uszkodzić komponenty lub oderwać ścieżki. W przypadku uporczywych obszarów, pozwól alkoholowi pozostać na korozji przez kilka chwil przed szorowaniem. Używaj świeżych wacików lub szczotek w miarę potrzeby, aby uniknąć ponownego osadzania zanieczyszczeń. Po czyszczeniu użyj sprężonego powietrza, aby usunąć luźne cząstki i wspomóc suszenie, a następnie pozwól płytce całkowicie wyschnąć na powietrzu w czystym, wolnym od kurzu środowisku. Zazwyczaj trwa to 15-30 minut, w zależności od warunków otoczenia. Alkohol izopropylowy jest skuteczny w usuwaniu wielu rodzajów zanieczyszczeń i lekkiej korozji, ale w przypadku poważniejszej korozji mogą być konieczne dodatkowe metody.

Czyszczenie pastą z sody oczyszczonej

W przypadku umiarkowanej do ciężkiej korozji, zwłaszcza gdy mamy do czynienia z kwaśnymi produktami korozji, przydatna jest pasta z sody oczyszczonej. W małym, czystym pojemniku wymieszaj sodę oczyszczoną z niewielką ilością wody destylowanej, aby utworzyć gęstą pastę, o konsystencji podobnej do pasty do zębów. Nałóż pastę na skorodowane obszary za pomocą wacika lub miękkiej szczotki, upewniając się, że pasta całkowicie pokrywa korozję. Pozostaw pastę na dotkniętych obszarach przez 15-20 minut, aby zneutralizować kwaśne produkty korozji. Używając szczoteczki z miękkim włosiem, delikatnie wcieraj pastę w skorodowane obszary małymi, okrężnymi ruchami, będąc cierpliwym i dokładnym, ale unikając nadmiernego nacisku. Dokładnie spłucz obszar wodą destylowaną, używając czystego wacika lub miękkiej szczotki, aby pomóc usunąć całą pastę. Użyj sprężonego powietrza, aby zdmuchnąć nadmiar wody, zwracając szczególną uwagę na obszary pod i między komponentami, i pozwól płytce całkowicie wyschnąć. Możesz użyć niestrzępiącej się ściereczki do osuszenia dostępnych obszarów, a następnie pozostawić do wyschnięcia na powietrzu przez co najmniej godzinę. Ta metoda jest szczególnie skuteczna w neutralizowaniu i usuwaniu kwaśnych produktów korozji, a łagodna ścierna natura sody oczyszczonej pomaga w mechanicznym usuwaniu korozji bez uszkadzania leżącego pod spodem metalu.

Czyszczenie octem (używać ostrożnie)

W przypadku specyficznych rodzajów korozji, zwłaszcza tych związanych ze związkami alkalicznymi, ocet może być skuteczny. W czystym pojemniku wymieszaj równe części białego octu i wody destylowanej. Używając wacika, nałóż rozcieńczony roztwór octu bezpośrednio na skorodowane obszary, będąc bardzo precyzyjnym w aplikacji, aby uniknąć rozprzestrzeniania kwaśnego roztworu na nieuszkodzone obszary. Pozostaw roztwór na nie dłużej niż 1-2 minuty, ponieważ kwasowość octu może potencjalnie spowodować dalszą korozję, jeśli zostanie pozostawiony zbyt długo. Delikatnie szoruj obszar miękką szczotką lub wacikiem i natychmiast dokładnie spłucz obszar wodą destylowaną, aby usunąć wszelkie ślady octu. Następnie zastosuj pastę z sody oczyszczonej (jak opisano w poprzedniej metodzie), aby zneutralizować pozostałą kwasowość, ponownie spłucz wodą destylowaną i dokładnie osusz. Ta metoda powinna być stosowana tylko pod nadzorem eksperta i w przypadku specyficznych rodzajów korozji, ponieważ kwasowość octu, choć skuteczna w przypadku niektórych produktów korozji, może potencjalnie spowodować uszkodzenia, jeśli nie zostanie użyta prawidłowo.

Kroki po czyszczeniu

Po zakończeniu procesu czyszczenia przeprowadź dokładną inspekcję z użyciem powiększenia, aby starannie sprawdzić wyczyszczone obszary pod kątem wszelkich pozostałych śladów korozji lub pozostałości z procesu czyszczenia. Użyj sprężonego powietrza, aby usunąć wszelkie luźne zanieczyszczenia, które mogły zostać usunięte podczas czyszczenia, i pozwól płytce całkowicie wyschnąć w czystym, wolnym od kurzu środowisku. W przypadku zastosowań krytycznych rozważ użycie pieca niskotemperaturowego (około 50°C/122°F), aby upewnić się, że cała wilgoć została usunięta, ale nigdy nie przekraczaj maksymalnej temperatury znamionowej komponentów płytki. Rozważ zastosowanie powłoki konformalnej lub innych środków ochronnych, aby zapobiec przyszłej korozji, zwłaszcza jeśli płytka będzie narażona na trudne warunki środowiskowe. Na koniec ostrożnie zmontuj urządzenie i przeprowadź dokładne testy funkcjonalne, aby upewnić się, że wszystkie systemy działają poprawnie.

Środki ostrożności i ostrzeżenia

Podczas całego procesu czyszczenia pamiętaj o następujących kwestiach bezpieczeństwa: zawsze pracuj w dobrze wentylowanym miejscu, zwłaszcza podczas używania lotnych środków czyszczących; noś odpowiednie osobiste wyposażenie ochronne, w tym rękawice i ochronę oczu; bądź ostrożny w przypadku elektryczności statycznej, używając powierzchni roboczej bezpiecznej dla ESD i opaski uziemiającej podczas manipulowania wrażliwymi komponentami; nigdy nie mieszaj chemikaliów czyszczących, chyba że wyraźnie zaleci to ekspert; a jeśli nie jesteś pewien co do konkretnej metody czyszczenia lub napotkasz poważną korozję, skonsultuj się z profesjonalnym serwisem naprawy elektroniki.

Zapobieganie korozji PCB

Zapobieganie korozji na płytkach drukowanych to wieloaspektowe podejście, które zaczyna się na etapie projektowania i trwa przez produkcję, przechowywanie oraz okres eksploatacji urządzenia:

Uwagi dotyczące projektowania i produkcji

Podstawy odporności na korozję kładzione są podczas faz projektowania i produkcji płytek drukowanych. Kluczowy jest dobór materiałów; wybieraj materiały odporne na korozję, gdy tylko jest to możliwe. Na przykład, podczas gdy miedź jest standardem dla ścieżek na płytkach drukowanych, rozważ użycie złocenia dla krytycznych połączeń lub w trudnych warunkach środowiskowych. Wybór maski lutowniczej i innych powłok ochronnych również odgrywa kluczową rolę w zapobieganiu korozji. Nakładanie powłok konformalnych jest jednym z najskuteczniejszych sposobów ochrony płytek drukowanych przed czynnikami środowiskowymi prowadzącymi do korozji. Te cienkie, ochronne warstwy mogą być wykonane z różnych materiałów, takich jak akryle, silikony lub uretany, z których każdy oferuje różne poziomy ochrony i elastyczności. Przy wyborze powłoki konformalnej należy wziąć pod uwagę takie czynniki, jak środowisko pracy, zakres temperatur i ewentualna potrzeba przeróbek. Wprowadź cechy konstrukcyjne minimalizujące gromadzenie się wilgoci, takie jak unikanie ostrych narożników w projektowaniu ścieżek, używanie padów w kształcie łzy w celu poprawy przyczepności oraz zapewnienie odpowiedniego odstępu między ścieżkami, aby zapobiec korozji elektrolitycznej. Wprowadź rygorystyczne środki kontroli jakości podczas produkcji płytek drukowanych, w tym dokładne czyszczenie w celu usunięcia pozostałości topnika i innych zanieczyszczeń, prawidłowe utwardzanie maski lutowniczej i powłok konformalnych oraz inspekcję pod kątem defektów, które mogłyby prowadzić do podatności na korozję.

Kontrola środowiska

Kontrola środowiska, w którym pracują płytki drukowane, jest kluczowa dla zapobiegania korozji. Utrzymuj poziom wilgotności względnej poniżej 60% w obszarach, gdzie płytki drukowane są przechowywane lub eksploatowane, i rozważ użycie środków osuszających lub osuszaczy w środowiskach o wysokiej wilgotności. Minimalizuj wahania temperatury, które mogą prowadzić do kondensacji, i upewnij się, że zastosowano odpowiednie uszczelnienia i środki ochrony przed wilgocią, jeśli cykle temperaturowe są nieuniknione. Wprowadź systemy filtracji powietrza w środowiskach przemysłowych lub zanieczyszczonych, aby zmniejszyć narażenie na korozyjne gazy i cząstki stałe. Używaj szczelnych lub wentylowanych obudów odpowiednich dla środowiska pracy, a w przypadku środowisk zewnętrznych lub trudnych rozważ obudowy o stopniu ochrony IP, aby zapewnić ochronę przed kurzem i wnikaniem wilgoci.

Prawidłowe obchodzenie się i przechowywanie

Prawidłowe praktyki obchodzenia się i przechowywania są niezbędne do utrzymania integralności płytek drukowanych. Używaj antystatycznych worków lub pojemników do przechowywania i transportu płytek drukowanych, aby chronić przed wyładowaniami elektrostatycznymi, które mogą uszkodzić powłoki ochronne i uczynić płytki bardziej podatnymi na korozję. Zawsze chwytaj płytki drukowane za krawędzie, aby uniknąć przenoszenia olejów i zanieczyszczeń ze skóry na powierzchnię płytki, i używaj rękawic, gdy jest to konieczne, zwłaszcza w środowiskach czystych. Przechowuj płytki drukowane w chłodnych, suchych środowiskach o stabilnych temperaturach, używając worków barierowych na wilgoć ze środkami osuszającymi do długoterminowego przechowywania, zwłaszcza w przypadku płytek z komponentami wrażliwymi na wilgoć. Wprowadź system zarządzania zapasami FIFO (first-in, first-out), aby zapewnić, że starsze płytki są używane przed nowszymi, zmniejszając ryzyko korozji podczas długotrwałego przechowywania.

Regularna konserwacja

Proaktywna konserwacja może wcześnie wykryć problemy z korozją i zapobiec ich postępowi. Wprowadź regularny harmonogram wizualnej inspekcji płytek drukowanych, zwłaszcza w zastosowaniach krytycznych lub trudnych warunkach środowiskowych, szukając oznak przebarwień, białych lub zielonych osadów lub wszelkich zmian w wyglądzie powierzchni metalowych. Regularnie usuwaj kurz i zanieczyszczenia za pomocą sprężonego powietrza lub delikatnego szczotkowania, z częstszym czyszczeniem w środowiskach zakurzonych. Przeprowadzaj okresowe testy funkcjonalne, aby wykryć wszelkie pogorszenie wydajności, które może wskazywać na problemy z korozją. Prowadź szczegółowe zapisy inspekcji, czyszczenia i wszelkich zaobserwowanych zmian w stanie płytki, aby pomóc w identyfikacji wzorców lub powtarzających się problemów.

Ochrona przed wilgocią

Ochrona płytek drukowanych przed wilgocią jest kluczowa w zapobieganiu korozji. Używaj wodoodpornych lub wodoszczelnych obudów w środowiskach, gdzie możliwe jest narażenie na ciecze, upewniając się, że wszelkie otwory na kable lub wentylację są odpowiednio uszczelnione. Nakładaj silikonowe uszczelniacze lub masy zalewowe na wrażliwe obszary, takie jak punkty wejścia kabli lub wokół wrażliwych komponentów. Wprowadź odpowiednią wentylację, aby zapobiec kondensacji, ewentualnie używając odpowietrzników Gore-Tex, które umożliwiają wymianę powietrza, jednocześnie zapobiegając wnikaniu cieczy. W zastosowaniach krytycznych rozważ włączenie czujników wilgoci, które mogą ostrzegać operatorów o potencjalnie niebezpiecznych poziomach wilgotności lub wnikaniu wody. Nakładaj powłoki hydrofobowe na płytki drukowane i komponenty, aby odpychać wodę i zapobiegać gromadzeniu się wilgoci, zwłaszcza w środowiskach, gdzie sporadyczne narażenie na wodę jest nieuniknione.

Dobór komponentów

Wybór komponentów może znacząco wpłynąć na odporność płytki drukowanej na korozję. Używaj wysokiej jakości, odpornych na korozję komponentów od renomowanych producentów, ponieważ może to zwiększyć początkowe koszty, ale może znacząco zmniejszyć ryzyko awarii związanych z korozją w całym okresie eksploatacji urządzenia. Wybieraj baterie z solidnymi obudowami i konstrukcjami odpornymi na wycieki, a w przypadku urządzeń, które mogą być przechowywane przez długi czas, rozważ użycie baterii litowych, ponieważ są mniej podatne na wycieki niż baterie alkaliczne. Używaj uszczelnionych lub zalanych komponentów, gdy jest to możliwe, zwłaszcza w przypadku krytycznych lub wrażliwych części obwodu, aby zapewnić dodatkową warstwę ochrony przed czynnikami środowiskowymi. Wybieraj złącza ze złoconymi stykami dla krytycznych połączeń, zwłaszcza w zastosowaniach, gdzie często dochodzi do łączenia i rozłączania, ponieważ odporność złota na korozję pomaga utrzymać niezawodny kontakt elektryczny w czasie. Wybieraj komponenty o odpowiednich charakterystykach termicznych i wdrażaj skuteczne strategie rozpraszania ciepła, ponieważ nadmierne ciepło może przyspieszać procesy korozji i degradację powłok ochronnych.

Rozwiązywanie przyczyn źródłowych

Aby skutecznie zapobiegać korozji płytek drukowanych, kluczowe jest zajęcie się przyczynami źródłowymi, a nie tylko leczeniem objawów. Przeprowadź dokładną analizę środowiska pracy swoich płytek drukowanych, aby zidentyfikować potencjalne źródła czynników korozyjnych, wilgoci lub wahań temperatury. Gdy korozja wystąpi, przeprowadź szczegółową analizę awarii, aby zrozumieć przyczyny leżące u jej podstaw i wykorzystaj te informacje do ulepszenia przyszłych projektów i strategii zapobiegania. Upewnij się, że wszystkie materiały użyte w montażu płytki drukowanej są ze sobą kompatybilne i z oczekiwanym środowiskiem pracy, ponieważ niekompatybilne materiały mogą prowadzić do nieoczekiwanych reakcji chemicznych i przyspieszonej korozji. Stale udoskonalaj procesy produkcyjne i montażowe, aby zminimalizować wprowadzanie zanieczyszczeń lub defektów, które mogłyby prowadzić do korozji.

Strategie wczesnego wykrywania

Wczesne wykrycie korozji może zapobiec przekształceniu się drobnych problemów w poważne awarie. Wprowadź wizualne wskaźniki na płytkach drukowanych, które zmieniają kolor po wystawieniu na działanie wilgoci lub czynników korozyjnych, zapewniając wczesne ostrzeżenie o potencjalnych problemach z korozją. Wdróż obwody, które mogą wykrywać zmiany w rezystancji lub przewodności, które mogą wskazywać na początek korozji, szczególnie przydatne w zdalnych lub niedostępnych instalacjach. Opracuj i wdróż regularny reżim testów elektrycznych i funkcjonalnych, aby wykryć subtelne zmiany w wydajności, które mogą wskazywać na degradację związaną z korozją.

Długoterminowe korzyści z zapobiegania

Inwestycja w kompleksowe strategie zapobiegania korozji oferuje znaczące długoterminowe korzyści. Zapobiegając korozji, urządzenia elektroniczne mogą działać niezawodnie przez znacznie dłuższy czas, zmniejszając koszty wymiany i ilość odpadów elektronicznych. Płytki drukowane wolne od korozji zachowują swoje zaprojektowane właściwości elektryczne, zapewniając stałą wydajność w czasie. Skuteczne zapobieganie zmniejsza potrzebę kosztownych napraw i wymian, obniżając całkowity koszt posiadania urządzeń elektronicznych. W krytycznych zastosowaniach, takich jak urządzenia medyczne lub systemy lotnicze, zapobieganie korozji jest niezbędne do utrzymania najwyższego poziomu niezawodności i bezpieczeństwa. Dla producentów wytwarzanie produktów odpornych na korozję może znacząco poprawić reputację marki i zadowolenie klientów.