Istnieje specyficzny rodzaj ciszy, który zapada na podłodze produkcyjnej, gdy nadchodzi nowy pakiet danych z idealnymi, 90-stopniowymi kwadratowymi otworami w warstwie pokrywy. To cisza inżyniera CAM oczekującego nieuchronnego Zapytania Technicznego (EQ) — albo jeszcze gorzej, cisza, gdy skrzynia z odpadami zapełnia się po trzech tygodniach.

Dla projektanta siedzącego przed wysokorozdzielczym monitorem ostre rogi wyglądają na ostre, profesjonalne i precyzyjne. Pasują do ortogonalnej logiki sztywnych płytek, po które sięgał przez całą karierę. Ale w fizycznym świecie elastycznych obwodów, gdzie materiały są poddawane działaniu ciepła, ciśnienia i powtarzalnego zginania mechanicznego, te ostre rogi są strukturallyią wadliwymi.

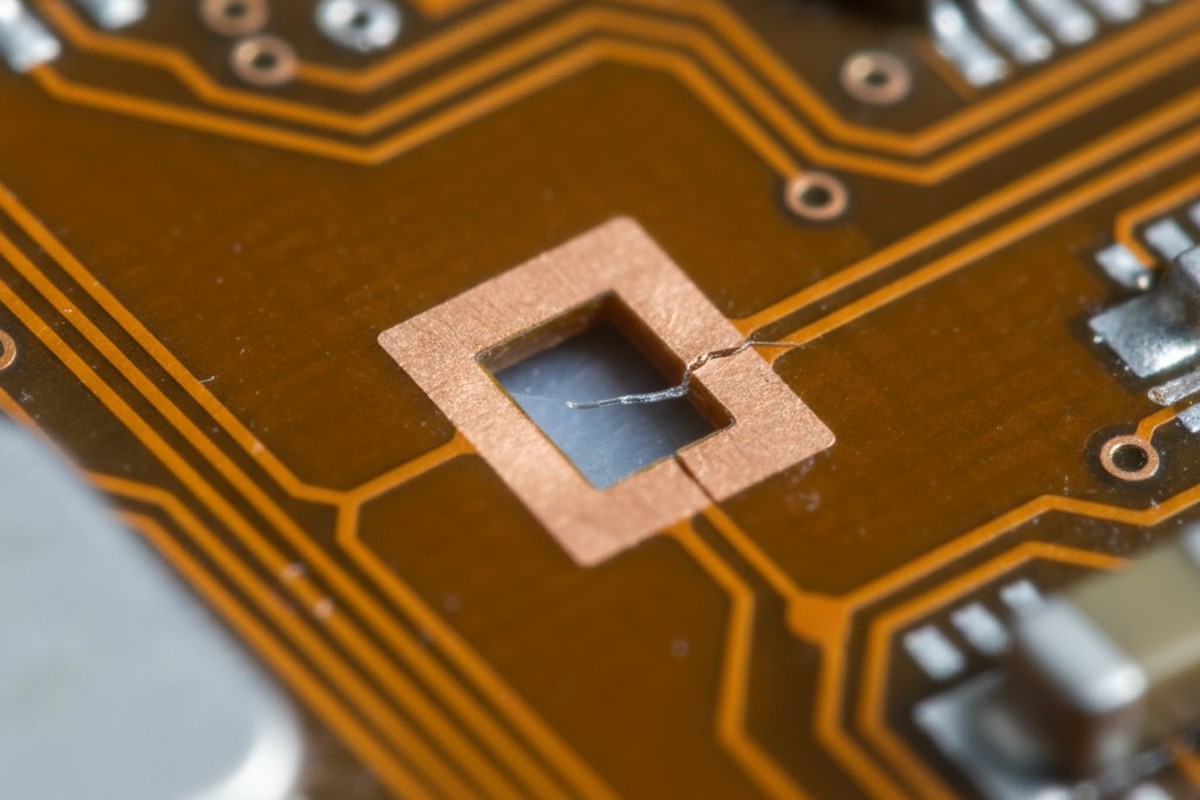

Fizyka nie obchodzi się z estetycznymi preferencjami Twojego układu CAD. Gdy elastyczny obwód się zgina, siły rozkładają się na powierzchni, aż trafiają na nieciągłość. Kwadratowy róg w pokrywie — warstwie izolacyjnej poliimidowej laminowanej na miedź — działa jako potężny punkt koncentracji naprężeń. Skupia mechaniczną energię zgięcia w pojedynczym mikroskopijnym punkcie na znajdującej się pod spodem ścieżce miedzianej. Efektem jest płytka, która przechodzi każdy test zgodności z zasadami projektowania (DRC) w oprogramowaniu, ale katastrofalnie zawodzi za pierwszym razem, gdy jest zamontowana w zawiasie lub ciasnym obudowie.

Geometria narzędzia morderstwa

Nie można traktować otworów w pokrywie jak sztywnych maskowania lutowniczego. Musisz wyobrazić sobie stos nie jako pojedynczą płytkę, ale jako kanapkę z różnych materiałów walczących ze sobą. Podstawa to poliimid; przewodnik to miedź; górna warstwa to pokrywa. Gdy ta kanapka się zgina, zewnętrzne warstwy się rozciągają, a wewnętrzne się zgniatają.

Jeśli w pokrywie znajduje się ostry, dziewięćdziesięcio-stopniowy róg przecinający ścieżkę miedzianą, tworzy to „kołek mechaniczy”. Pokrywa jest sztywniejsza niż klej pod nią, więc działa jak ostrze noża dociskające miedź za każdym razem, gdy manipulujesz zgięciem.

Projektanci często wskazują na nowoczesne cięcie laserowe jako obronę. Twierdzą, że lasery mogą ablaować poliimid w idealny kwadrat bez ograniczeń promienia mechanicznego wiertła CNC. To jest technicznie prawdziwe, ale praktycznie nieistotne. Możliwości narzędzia nie wykluczają mechaniki materiału. Nawet jeśli warsztat wytnie idealny kwadrat, skupienie naprężeń pozostaje. Ścieżka miedziana pod tym rogiem doświadczy skoku naprężenia, który może być 3 do 5 razy wyższy niż w okolicznych obszarach.

W zastosowaniach dynamicznych — takich jak sensor przesuwający się w kamerze czy zawias laptopa — to właśnie tam zaczyna się pęknięcie. Rozchodzi się od krawędzi otworu w pokrywie, przez miedź, i prowadzi do przerwanego obwodu już po mniej niż 1000 cyklach.

Naprawa jest trywialna w projektowaniu, ale krytyczna w funkcji: każdy otwór w pokrywie musi mieć zaokrąglony róg. Standardowa praktyka wymaga minimalnego promienia zaokrąglenia rogu 0,2 mm (około 8 mils). Pozwala to na rozłożenie naprężenia na krzywej zamiast skupiania go na punkcie. Jeśli projekt na to pozwala, zawsze lepiej jest używać większego promienia.

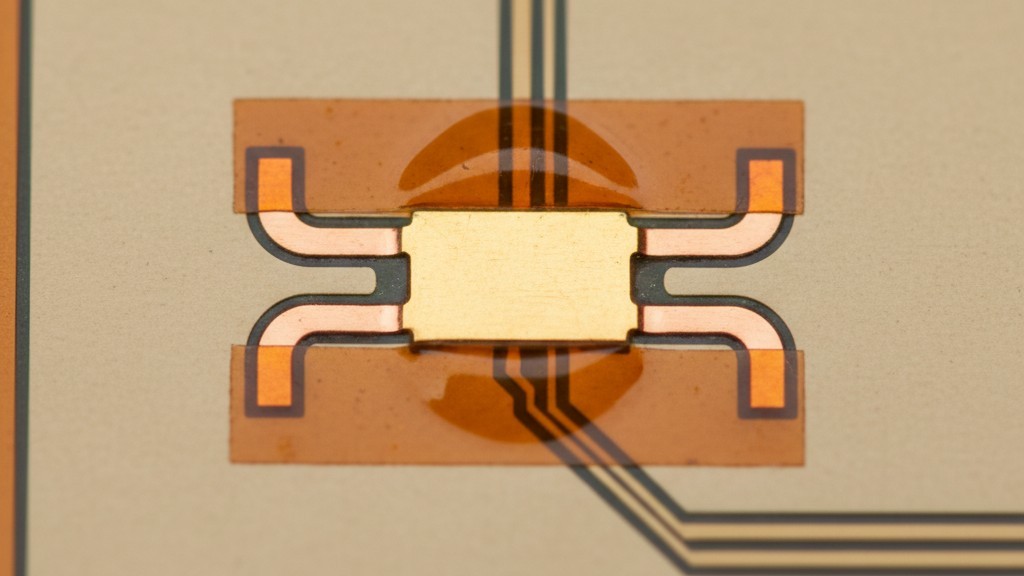

Dla tych, którzy próbują trasować ścieżki w pobliżu tych otworów, ma zastosowanie zasada „kropli łzy” lub barierki. Przejście z pokrytej powierzchni do odsłoniętej podkładki nigdy nie powinno być nagłe. Prosty zaokrąglenie 0,2 mm rozwiązuje cały problem strukturalny, zamieniając potencjalną awarię pola w solidne połączenie.

Czynnik Gęstnienia: Lepkość jest cieczą

Drugim podstawowym problemem jest natura samego połączenia. W przeciwieństwie do ciekłej pokrywy lutowniczej fotograzyjnej (LPI) używanej na sztywnych płytkach, która utwardza się w twardą skorupę, coverlay to stała warstwa polimidowa przymocowana klejem akrylowym lub epoksydowym.

Podczas procesu laminacji stos układany jest na wysoką temperaturę i ciśnienie. Na tym etapie klej ulega upłynnieniu. Ruch. Przepływa.

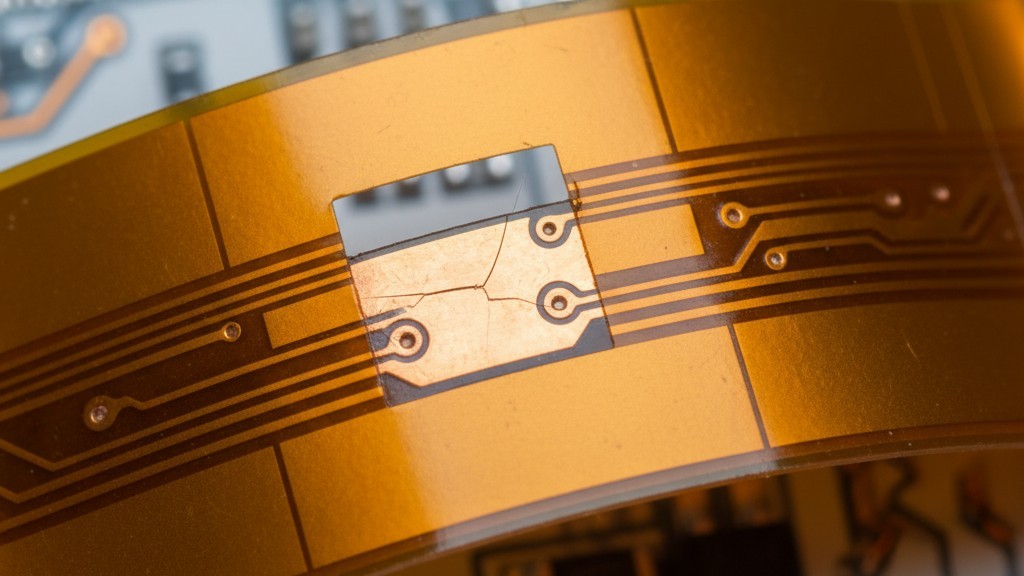

Ten „wyciek” jest wręcz przeciwny do wysokiej gęstości połączeń. Jeśli projektant stworzy otwór w coverlay dokładnie dopasowany do rozmiaru miedzianej podkładki (1:1), klej nieuchronnie wycieknie na powierzchnię podkładki podczas laminacji. Ten wyciek jest często przezroczysty i mikroskopijny, tworząc niewidzialną barierę między złotym lub cyna wykończeniem a przewodem elementu.

Hala montażowa zgłosi to jako „awarię zwilżania podkładki” lub „uszkodzone pokrycie”. Wyślą zdjęcia tworzenia się kulek z lutowiem, które odmawiają przyklejenia się do podkładki. Przyczyną nie jest jednak chemia pokrycia, lecz fizyka laminacji. Klej przepłynął na podkładkę na odległość 0,05mm do 0,15mm, izolując ją.

Ponieważ przepływ kleju różni się w zależności od wieku wstępnej impregnacji, ciśnienia prasy laminującej i konkretnej marki materiału (DuPont Pyralux vs. wersje ogólne), projekt musi uwzględniać scenariusz najgorszy. Standard branżowy to powiększenie otworu coverlay o co najmniej 0,25mm (10 mils) większy niż podkładka, którą odsłania. Zapewnia to obszar „wału”, gdzie klej może przepływać bez naruszania zwilżalnej powierzchni.

Dla bardzo ciasnych rozstawów, gdzie nie ma przestrzeni 10 mils, projektant musi określić kleje o „niskim przepływie” lub przejść na maskę lutowniczą Laser Direct Imaging (LDI), choć to wiąże się z własnymi ryzykami mechanicznymi.

Kotwicki i mity dotyczące materiałów

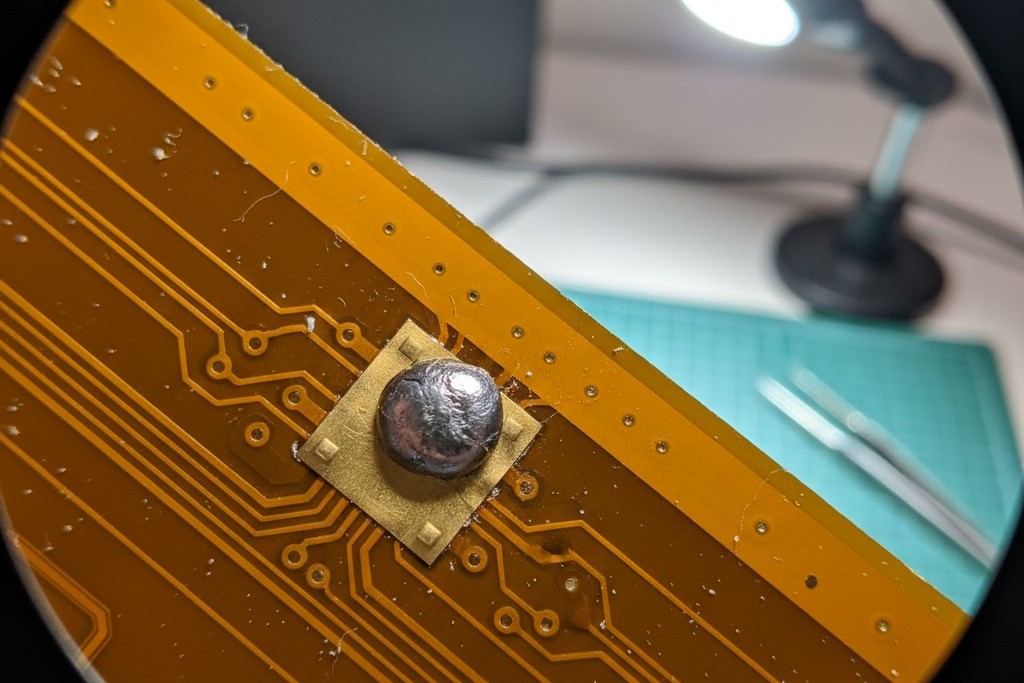

W świecie sztywnym przyczepność miedzi do rdzenia FR4 jest niezwykle silna. W świecie elastycznym miedź rzeczywiście unosi się na warstwie miękkiego polimeru. Gdy podczas podgrzewania przy reflow lub ręcznym lutowaniu dojdzie do różnicy rozszerzalności termicznej, małe podkładki miedziane mogą odpaść od podłoża. To jest „podniesienie podkładki”, główna przyczyna odpadania do ponownej obróbki.

Coverlay pomaga utrzymać podkładki, ale tylko wtedy, gdy otwór jest zaprojektowany tak, by chwytać miedź. Prosty prostokątny podkład w pełni odsłonięty przez większy otwór coverlay nie ma mechanicznego utrzymania. Polega wyłącznie na chemicznym związku kleju.

Aby to naprawić, projektanci muszą używać „kotwic”, „spurs” lub „uszów zająca”—wypustek miedzi, który wystaje spod coverlay. Coverlay działa jak zacisk mechaniczny, trzymając wypustkę, dzięki czemu główna podkładka nie odchyla się podczas lutowania.

Często występuje pokusa, aby pominąć te wszystkie geometryczne kłopoty, używając po prostu maski lutowniczej Liquid Photoimageable (LPI)—tego zielonego materiału—na elastycznych obwodach. Umożliwia to bardziej ciasne bariery i kanciaste rogi. Jednak LPI jest łamliwe. W zastosowaniach statycznych (montaż na wymiar) jest to akceptowalne. Ale w każdym zastosowaniu dynamicznym LPI pęknie jak wyschła muła na zagiętym brzegu rzeki. Gdy maska pęknie, rozprzestrzenia się na miedź, tnąc ścieżki równie skutecznie jak kwadratowy róg coverlay. O ile zastosowanie nie jest wyłącznie statyczne, obowiązkowa jest standardowa pokrywa z polimidu.

Zasady na podłodze produkcyjnej

Aby uniknąć umieszczania projektu w kolejce zapytań inżynierskich i zapewnić wysoką wydajność na linii produkcyjnej, obowiązuje kilka niepodlegających negocjacji zasad. To nie są sugestie estetyczne. To wymagania dla mechanicznej przetrwałości.

- Zaokrąglone narożniki: Wszystkie otwory w pokrywie muszą mieć promień naroża co najmniej 0,2mm. Brak ostrych kwadratów.

- Over-size na Squeeze-Out: Otwory powinny być o 0,25mm (10 mils) większe niż pad, aby uwzględnić przepływ kleju.

- Kotwy dla padów: Każdy niepodparty pad musi mieć miedziane spursy wystające co najmniej 0,15mm spod pokrywy, aby zapobiec podnoszeniu się.

- Łezki: Wszystkie przejścia ścieżka-do-pada muszą mieć kształt łezki, aby zapobiec pęknięciom na styku.

Niezawodność w obwodach elastycznych jest określana przez najsłabszy narożnik. Szanując właściwości materiałów pokrywy i kleju, projekt przechodzi od teoretycznego modelu w CAD do działającej rzeczywistości w terenie.