Uszkodzenie jest niemal zawsze widoczne, jeśli wiesz, kiedy patrzeć, lecz większość inżynierów procesów patrzy w złym momencie. Przechadzasz linię, sprawdzasz drukarkę i widzisz wyraźny, kwadratowy osad na padach. Definicja jest ostra. Objętość jest poprawna. Maszyna SPI (Inspekcja Past Solderingowej) daje zielone światło. A jednak dwadzieścia minut później, po tym samym układzie, który przeszedł przez przenośnik i opuścił piec reflow, gapisz się na mostkowany QFN lub wielką pustkę pod FET-em zasilania.

Natychmiastowym odruchem jest obwinianie profilu reflow lub projektu otworu stencila, ale zbrodnia nie zdarzyła się w piecu. Miała miejsce w dziesięć minut, podczas których układ czekał na przenośniku.

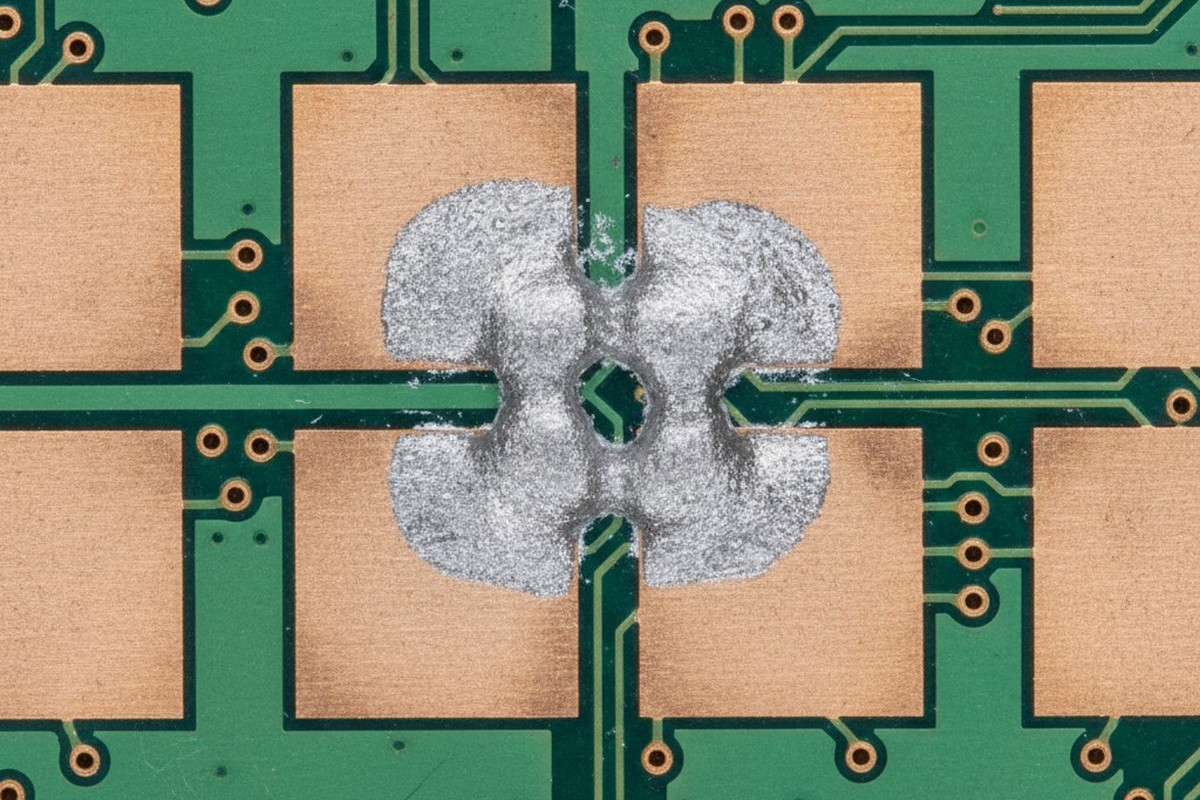

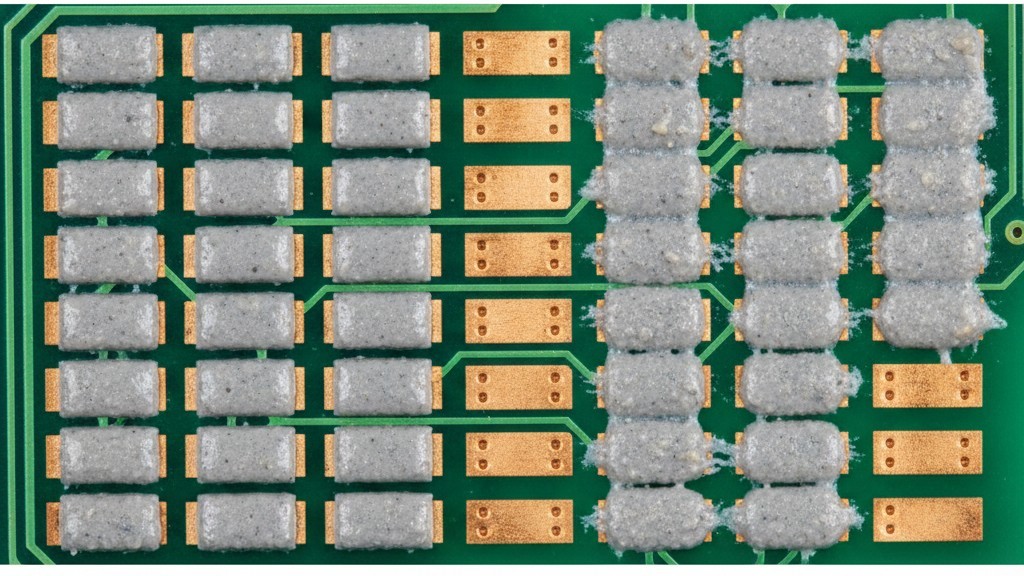

Nazywamy to „zimnym osuwaniem”, cichym zabójcą Wydajności Pierwszego Przejścia (FPY). Technicznie płyn, pasta lutownicza zaczyna się rozluźniać i się rozprzestrzeniać pod własnym ciężarem jeszcze zanim dostanie się do ciepła. W czysto laboratoryjnym środowisku efekt ten jest minimalny. Jednak w prawdziwej fabryce – gdzie wilgotność się zmienia, a klimatyzacja walczy z gorącem pieców reflow – zimne osuwanie zamienia ostre, ceglane osady w amorficzne bryły, które dotykają swoich sąsiadów. Gdy układ wchodzi do strefy podgrzewania, mostek już się utworzył. Żaden dostępny profil nie rozdzieli dwóch padów, które już się zrosły. Ciepło nie jest problemem. Fizyczność pasty w temperaturze pokojowej nią jest.

Fizyka zawalenia

Aby zrozumieć, dlaczego pasta zawodzi, gdy nic nie robi, spójrz na sam materiał. Pasta lutownicza nie jest prostą klejem. To gęsta zawiesina metalicznych sfer (proszek) unosząca się w chemicznym nośniku (flux). Magia druku polega na thiksotropii. Gdy gumka pchająca przesuwa pastę przez stencil, siła ścinająca obniża lepkość pasty, pozwalając jej płynąć jak ciecz w otworach. W momencie, gdy gumka opuszcza i stencil się podnosi, ta siła ścinająca ustaje. Idealnie, pasta powinna natychmiast odzyskać wysoką lepkość i „zastygać” w tym idealnym, ceglastym kształcie.

Ale odzyskanie lepkości nigdy nie jest natychmiastowe, i nigdy nie jest trwałe. Nośnik fluxu ciągle walczy z grawitacją i napięciem powierzchniowym. Jeśli lepkość nie odzyska się wystarczająco szybko, ciężkie cząstki metalu — pamiętaj, to głównie cyna i srebro — przeciągną flux na zewnątrz. To jest osuwanie się: spowolona katastrofa. Na układzie QFP o pitchu 0,5 mm lub ciasnym padzie QFN, masz tylko kilka milimetrów szczeliny. Jeśli pasta się osunie o 10%, ta szczelina znika.

Inżynierowie często próbują walczyć z tym, przebudowując stencil. Proszą o otwory „baza domowa” lub „odwrócona baza domowa”, aby zmniejszyć objętość pasty, mając nadzieję, że mniej pasty oznacza mniejsze rozprzestrzenianie się. To tylko bandaż inżynierski na problem fizyczny. Zmniejszenie objętości daje mniej lutowia do utworzenia połączenia, co może prowadzić do niedoborów lub słabych więzi mechanicznych, i nie rozwiązuje głównego problemu. Jeśli rheologia pasty jest uszkodzona, mniejsza osada nadal się osunie; po prostu zajmie to kilka minut dłużej.

Zagrożenie higroskopijne

Głównym powodem rozkładu tej lepkości zwykle nie jest sama formuła pasty — nowoczesne pasy SAC305 Typ 4 są chemicznie wytrzymałe. To niewidzialny składnik: woda. Chemie fluxów są naturalnie higroskopijne. Wchłaniają wilgoć z powietrza niczym gąbka. Gdy zostawiasz otwarty pojemnik lub kępę pasty na stencil, aktywnie wyciągają cząsteczki wody z powietrza w fabryce.

Wchłonięta woda niszczy delikatną równowagę chemiczną fluxu. Działa jak rozcieńczalnik, drastycznie obniżając lepkość i niszcząc odporność na osuwanie. Możesz tego nie zauważyć gołym okiem, ale rheometr pokaże spadek naprężenia plastycznego. Jeśli podłoga Twojej fabryki ma 70% Wilgotności Relatywnej (RH) z powodu deszczowego wtorku, a menadżer próbując zaoszczędzić na klimatyzacji, Twoja pasta degraduje się wykładniczo szybciej niż podaje karta techniczna.

Konsekwencje wykraczają poza zwykłe mostkowanie. Ta woda nie tylko tam zostaje; wręcz się gotuje. Gdy układ trafia do pieca reflow, uwięziona wewnątrz pasta woda natychmiast zamienia się w parę. Ta mikroeksplozja rozbija proszek lutowniczy. Jeśli śledzisz nieregularne „kulki lutownicze” lub „średnie krople na chipie” — te małe kuliste metalowe cząsteczki przyczepione do boku kondensatora — przestań patrzeć na przebieg rampy profilu reflow. Prawdopodobnie gotujesz wodę. Para tworzy pustki wewnątrz połączenia i rozpyla kule lutownicze na zewnątrz. Walczysz z problemem wilgoci, przebranego za problem termiczny.

Zamrożony łańcuch chłodzenia

Najbardziej rażący błąd obsługi, jednak, zdarza się zanim pasta trafi do drukarki. Ma miejsce podczas przejścia z magazynu na linię. Pasta lutownicza jest produktami łatwo psującym się. Jest przechowywana w 4°C, aby zatrzymać reakcję chemiczną między topnikiem a proszkiem. Jeśli ta reakcja przebiegnie, topnik zostanie zużyty podczas siedzenia w słoiku. Ale zimne przechowywanie tworzy pułapkę.

Rozważ harmonogram „złej partii.” Dzienniki pokazują, że pasta została wyjęta z lodówki o 7:00 rano na rozpoczęcie zmiany. Defekt — masowe mostki i pustki — zaczyna się pojawiać o 9:00 rano. Operator twierdzi, że przestrzegał procedury. Jednak, jeśli dokładnie spojrzysz na dziennik „wydania pasty,” możesz zauważyć, że słoik został otwarty natychmiast. Gdy otworzysz słoik w temperaturze 4°C w pokoju o temperaturze 25°C i wilgotności 60%, na chłodnej powierzchni pasty natychmiast tworzy się kondensacja. Pomyśl o zimnym piwie, które się pocąc na patio — to ta sama fizyka. Ta kondensacja to czysta woda, a Ty właśnie wymieszałeś ją bezpośrednio z chemią.

Sam sprzęt magazynujący często bywa winowajcą. Często widuje się fabryki korzystające z mini-lodówek o wartości kilku tysięcy dolarów do przechowywania zapasów o wartości pięćdziesięciu tysięcy dolarów. Te urządzenia konsumenckie mają okropną histerezę termiczną. Cyklują one chaotycznie, czasem zamarzając pastę (co trwale niszczy zawiesinę topnika), a innym razem pozwalając jej wzrosnąć do 15°C. Jeśli pasta zamarznie, topnik się rozdziela. Żadne mieszanie tego nie naprawi. Jeśli zauważysz rozdział lub „skorupę” na nowym słoiku, sprawdź lodówkę, a nie sprzedawcę.

Powszechny mit sugeruje, że można „szybko temperować” pastę, podgrzewając ją lub energicznie mieszając. To jest fałsz. Jedynym bezpiecznym sposobem temperowania pasty jest wyjęcie jej z lodówki i pozostawienie, zamkniętej, w temperaturze pokojowej na co najmniej cztery do ośmiu godzin. Jeśli nie zaplanowałeś wcześniej i potrzebujesz pasty teraz, masz pecha. Przedwczesne zdarcie zabezpieczenia gwarantuje pochłonięcie wilgoci.

Zeskrobywanie dna

Ostatecznym wrogiem wydajności jest niepotrzebna oszczędność. Pasta lutownicza jest droga, często kosztuje setki dolarów za kilogram. To skłania menedżerów i operatorów do traktowania jej jak złoto, próbując zaoszczędzić każdy gram. Widzisz operatorów skrobających wysuszoną, skorupowaną pastę z najbardziej odległych krawędzi podróży szczotki i wkładających ją z powrotem do słoika albo mieszających ją z nową pastą.

Ta „ekonomia skrobaka” jest matematycznie katastrofalna. Ta używana masa pasty była wystawiona na działanie powietrza przez godziny. Jej topnik jest wyczerpany, jej lepkość spadła. Wchłonęła wilgoć i utlenianie. Mieszając ją z powrotem, zanieczyszczasz nowy materiał. Rozważ stosunek: 50 gramów zmarnowanej pasty kosztuje może trzy dollary. Jedno przerobienie płyty BGA kosztuje pięćdziesiąt dolarów w czasie technika, plus ryzyko skreślenia całego PCBA. Jeśli oszczędzasz trzy dolary, ryzykując pięćdziesiąt, to nie jest oszczędność pieniędzy.

Podobnie, istnieje nieustanny nacisk na wydłużanie daty przydatności do użycia. „W zeszłym tygodniu się przeterminowała, czy nadal można jej użyć?” Odpowiedź powinna zawsze brzmieć nie. Chemiczne rozkładanie topnika to nie sugestia; to rzeczywistość. Ryzyko pustek i otwartych połączeń zwiększa się z dniem po upływie terminu przydatności. Jeśli zadajesz to pytanie, problemem jest Twoje zarządzanie zapasami, a nie data ważności.

Dyscyplina to naprawa

Rozwiązaniem zimnych zastoje i „tajemniczych” defektów jest rzadko nowa, droga stopowańka lub nanokryta maska. To zwykła, rygorystyczna dyscyplina. To zakup termometru i higrometru $20 i umieszczenie ich tuż obok drukarki. To egzekwowanie ścisłego czasowego „Nie otwieraj” na paście wyjętej z zimnego magazynu. To upowaznianie operatorów do wyrzucania pasty, która była na masce zbyt długo, zamiast próbować ją ratować.

Kontrola procesu pokonuje naukę materiałów. Możesz używać najdroższej, odpornej na zastoje pasty typu 5 na świecie, ale jeśli będziesz ją traktować jak brud — jeśli pozwolisz, aby się zmoczyła, zamarzła albo pozostawiła na 24 godziny — zawiedzie. Przeciwnie, zdyscyplinowana linia może pracować standardowym SAC305 w kontrolowanym środowisku i osiągnąć niemal zerową stopę defektów. Pasta zwykle działa. Upewnij się, że środowisko na to pozwala.