Zazwyczaj dzieje się to we wtorkowe popołudnie, gdy linia zaczyna się rozkręcać pod dużym obciążeniem. Maszyna do komponentów—być może Panasonic NPM lub szybki Juki—cyka, taśma się przesuwa, a wskaźniki na desce rozdzielczej są zielone. Teoretyczny przepływ wydaje się wysoki. Maszyna odnajduje globalne fiducjały na szynach panelu bez pojedynczego błędu. Zgodnie z geometrią współrzędnych w pliku umieszczania, wszystko jest idealne.

Potem płyty wychodzą z pieca do reflow.

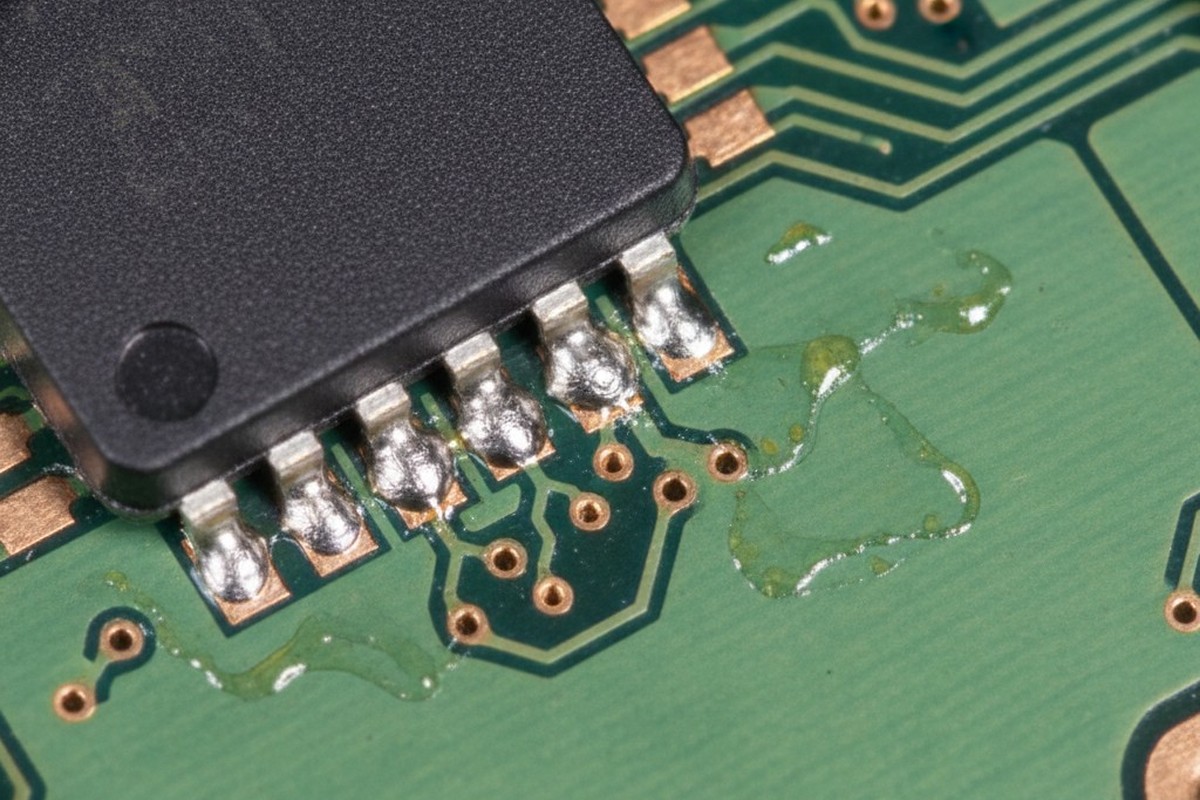

Patrzysz pod mikroskopem i widzisz katastrofę. Każdy pojedynczy QFN o rozstawie 0,4 mm jest przesunięty o 0,15 mm w lewo. Padów brakuje, mostki na padach. Elementy 0201 są tombstoned lub odchylają się od miejsc lądowania. Trzymasz panel drogich konfetti.

Kierownik projektu chce wiedzieć, dlaczego maszyna się zepsuła. Ale maszyna się nie zepsuła. Robiła dokładnie to, co jej kazano, na podstawie odniesień, które otrzymała. Awaria zdarzyła się tygodnie temu, w oprogramowaniu CAD, kiedy projektant uznał, że trzy fiducjały na szynach panelu są „wystarczające” dla całego zespołu.

Geometria kłamstwa

Istnieje podstawowe nieporozumienie w projektowaniu PCB, które traktuje płytę jako sztywną, niezmienną siatkę. W środowisku CAD odległość między punktem początkowym (0,0) a padami komponentu na (250, 150) jest absolutem matematycznym. Nigdy nie ulega zmianie.

Na hali produkcyjnej ta siatka to kłamstwo.

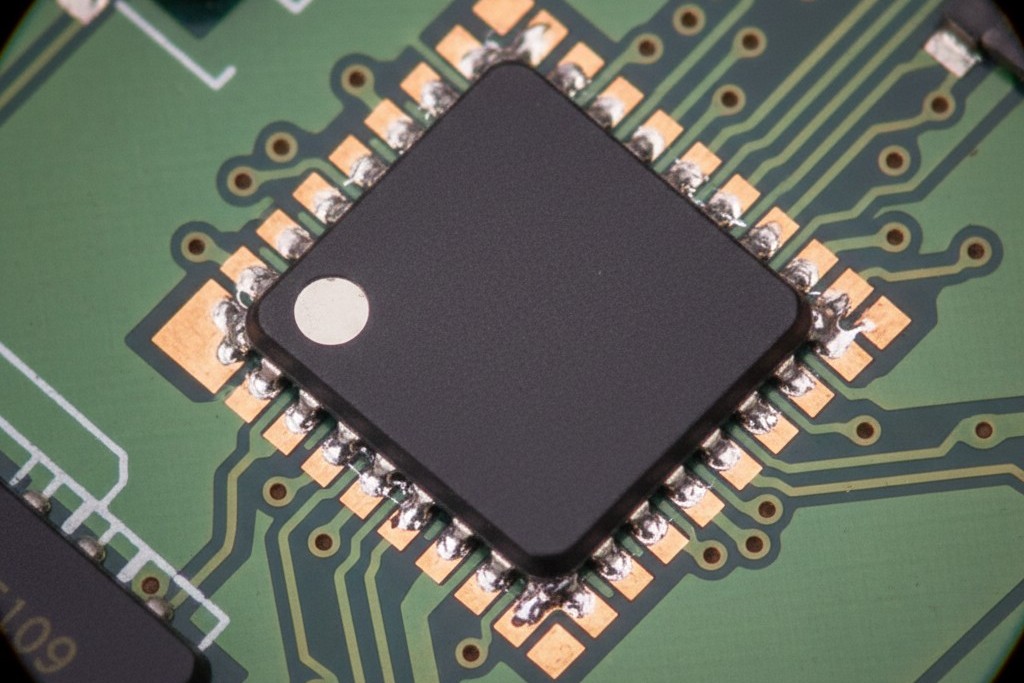

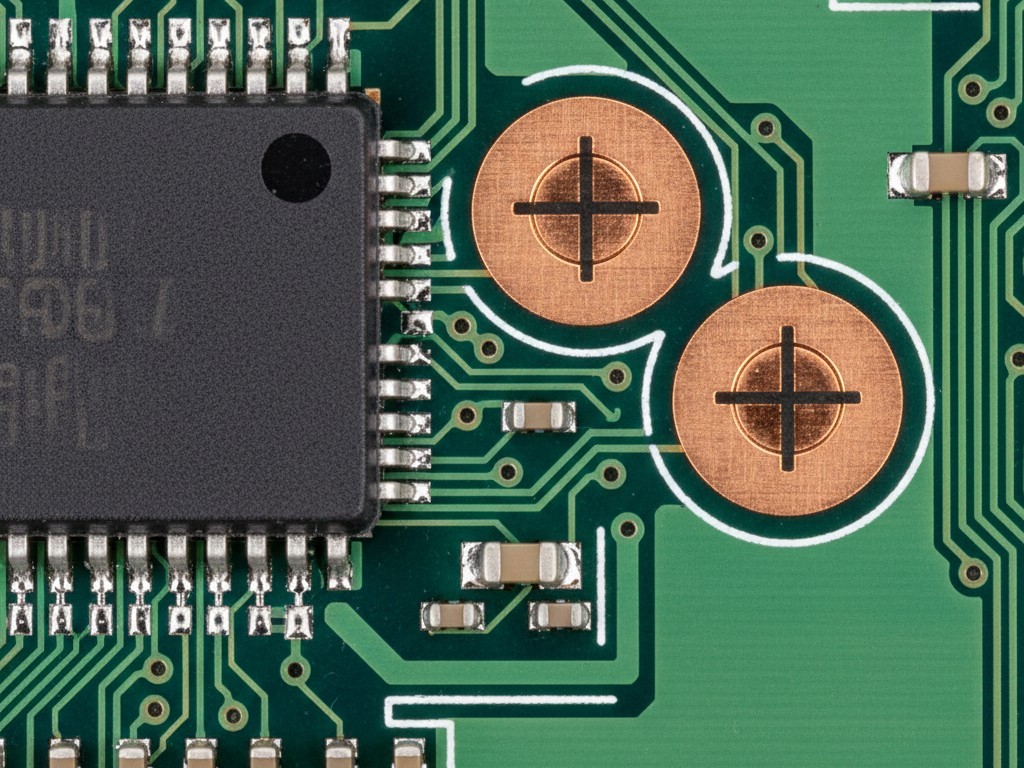

Gdy maszyna zaciska panel, szuka globalnych fiducjałów—tych miedzianych kółek zwykle siedzących na szynach odpadów lub narożnikach płyty. Oblicza położenie płyty na podstawie tych punktów. Jeśli płyta jest lekko obrócona—błąd „theta”—maszyna kompensuje to matematycznie, obracając własny układ współrzędnych, aby dopasować się do płyty.

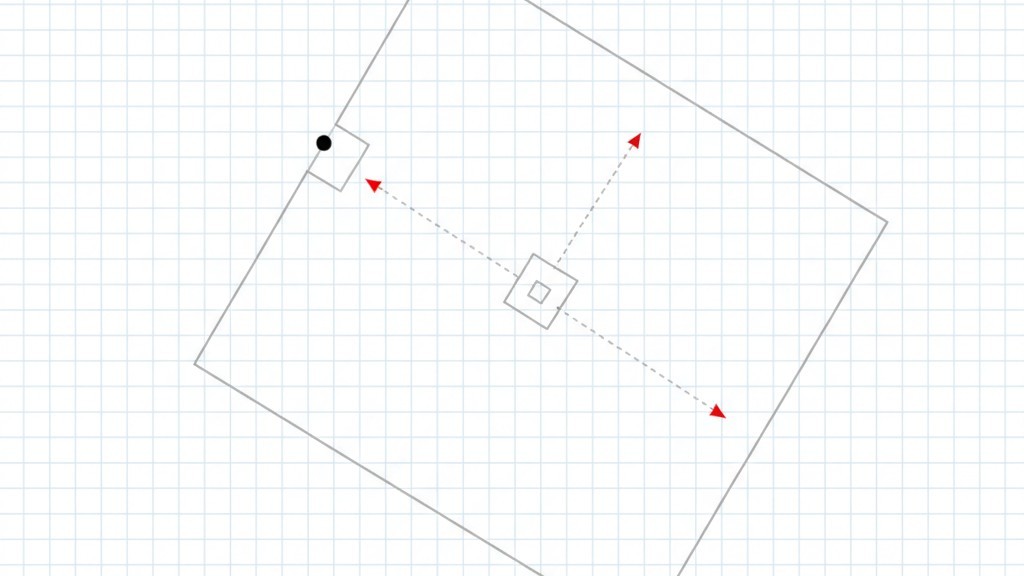

Problem polega na tym, że geometria wykorzystuje błąd względem odległości. Błąd obrotu zaledwie 0,05 stopnia na szynie może spowodować pomijalny przesunięcie dla komponentu 10 mm dalej. Ale dla komponentu znajdującego się w centrum panelu o długości 300 mm ten sam drobny błąd kątowy przekłada się na ogromny boczny wychwyt. Maszyna myśli, że umieszcza część w perfekcyjnym miejscu, ale ponieważ punkt odniesienia jest tak daleko, „ramię dźwigni” błędu potęguje dryf.

Proszą Cię, aby maszyna nawlekała igłę z drugiego końca pokoju na podstawie mapy narysowanej na serwetce. Nie ma znaczenia, czy broszura maszyny zapewnia dokładność 30 mikronów. Ta precyzja jest względna w stosunku do widzianego punktu odniesienia. Jeśli punkt odniesienia jest na szynie, a cel znajduje się 150 mm dalej, walczysz z trygonometrią, a trygonometria zawsze wygrywa.

FR-4 to żyjąca gąbka

Geometriczny dźwignia jest już dość zła, ale zakłada, że sama płyta jest stabilna. Nie jest. Zazwyczaj myślimy o PCB jako o stalowych płytach, ale są one kompozytami z tkanego szkła i żywicy epoksydowej. Są bliższe sztywnej tkaninie niż obrabianemu metalowi.

FR-4 to żywy, poruszający się materiał. Oddycha wraz z temperaturą. Gdy prowadzisz dwustronny montaż, ta płyta przechodzi przez piec reflow na pierwszej stronie, osiągając temperatury powyżej 240°C. Materiał się rozszerza. Włókna szklane utrzymują napięcie. Żywica utwardza się dalej. Gdy się schładza, nie wraca do dokładnych pierwotnych wymiarów. Kurczy się, odkształca i skręca.

Jeśli masz do czynienia z elastycznymi obwodami lub materiałami polimidowymi, ta rzeczywistość jest jeszcze bardziej brutalna. Panel flex może rozciągać się nieliniowo, co oznacza, że jeden róg może rozszerzyć się o 0,1 mm, podczas gdy centrum o 0,3 mm.

Z perspektywy maszyny, to jest koszmar. Odczytuje punkt odniesienia na szynie, mierzy odległość między nimi i zauważa, że płyta skurczyła się o 0,5 mm na długości. Zaawansowane maszyny z ASM lub Mycronic mają algorytmy „kompensacji kurczenia”, które próbują wyważyć ten błąd na całej płycie przez skalowanie współrzędnych umieszczenia.

Ale to skalowanie zakłada, że odkształcenie jest liniowe — że płyta rozciągnęła się równomiernie jak gumka. W rzeczywistości odkształciła się jak wilgotna gąbka schnąca na słońcu. Lokalny odkształcenie wokół precyzyjnego BGA w centrum może być zupełnie inne niż odkształcenie w pobliżu złączy krawędziowych. Maszyna, patrząca tylko na szyny, nie ma jak tego wiedzieć. Nakłada globalne rozwiązanie na lokalny problem.

To również wyjaśnia, dlaczego widzisz problemy z wyrównaniem stencyli, które naśladują błędy w umiejscowieniu. Jeśli drukarka stencji wyrównuje się do tych samych punktów odniesienia na szynach, również zgaduje, gdzie są pady. W rezultacie smar lutowniczy jest nakładany połowicznie na pad, połowicznie poza niego, a komponent jest umieszczany połowicznie na oraz poza pastą. Efektem jest gwarantowany defekt podczas reflow.

Lokalne rozwiązanie

Jest tylko jedna droga, aby pokonać fizykę odkształceń i geometrię dźwigni: lokalne punkty odniesienia.

Lokalny punkt odniesienia to znak odniesienia umieszczony tuż obok komponentu o wysokiej gęstości. Przez „obok” rozumiemy wewnątrz tego samego bloku funkcjonalnego, często w odległości 10-20 mm od celu.

Kiedy zmuszasz maszynę do korzystania z lokalnych punktów odniesienia, zmieniasz zasady gry. Maszyna przesuwa kamerę do obszaru komponentu, znajduje lokalne markery i resetuje punkt początkowy. Teraz „dłoń dźwigni” każdego błędu obrotu jest praktycznie zerowa. Maszyna nie przejmuje się, czy szyna panelu jest przesunięta o 5 mm, czy płyta odkształciła się o 1 mm na długości. Interesuje ją jedynie relacja między tymi lokalnymi punktami a sąsiadującymi padami.

To tworzy „okno prawdy” wokół komponentu. Wewnątrz tego okna, względna precyzja jest niezwykle wysoka, ponieważ odniesienie jest natychmiastowe.

Projektanci często się temu sprzeciwiają. Twierdzą, że nie mają miejsca. Chcą zaoszczędzić ten 1 mm x 1 mm kwadrat na ścieżkę lub złączę. Ale musisz zapytać: jaka jest cena tego miejsca w porównaniu do kosztów poprawek? Jeśli umieszczasz QFN o rozstawie 0,4 mm, BGA o rozstawie 0,5 mm lub złącze wysokiej gęstości, nie negocjujesz z operatorem; walczysz z matematyką.

Zasada jest prosta: jeśli rozstaw elementów jest 0,5 mm lub mniejszy, potrzebujesz lokalnych punktów odniesienia. Jeśli element to BGA z więcej niż 400 pinami, potrzebujesz lokalnych punktów odniesienia. Dwa znaki są potrzebne do korekty obrotu — zazwyczaj umieszczone na ukos wzdłuż ciała komponentu. Jeden znak jest bezużyteczny do korekty obrotu; daje tylko przesunięcie (X/Y).

Ulubione skróty projektantów (które nie działają)

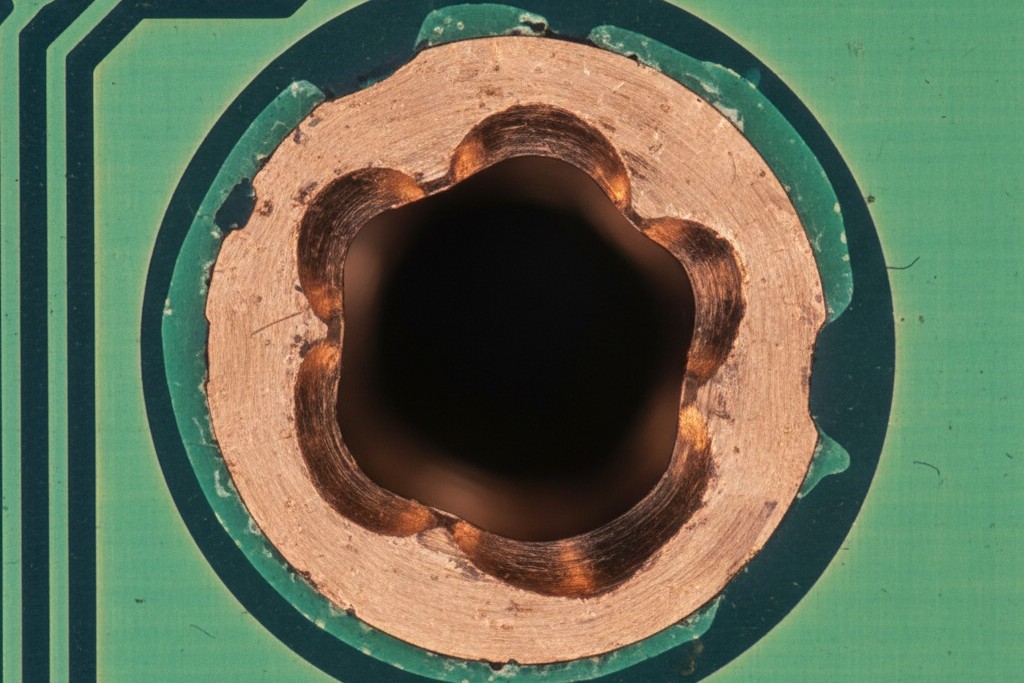

Gdy powiedziano im, że potrzebują odniesień lokalnych, sprytni projektanci często próbują oszukać system. Najczęstszym takim próbą jest „Via jako Fiducial.”

Wskażą na via blisko elementu i zapytają: „Czy nie możesz po prostu powiedzieć kamerze, aby spojrzała na ten otwór?”

Nie.

Wiertło mechaniczne potyka się. Tolerancja na pozycję wywierconego otworu często wynosi +/- 0,1 mm lub więcej, w zależności od stosu wiertniczego firmy produkcyjnej. Co więcej, powłoka wokół otworu może być nieregularna. System wizyjny działa na kontraście — szczególnie kontrast między błyszczącą miedzią/złotem/cyną a ciemną maską lutowniczą. Via jest nieczystym celem optycznym. Ma głębokość, cienie i nieregularne krawędzie.

Używanie via jako punktu wyrównania jest jak próba kalibracji karabinu snajperskiego za pomocą celu namalowanego na balonie pompowanym na wietrze. Wprowadzamy do systemu więcej błędu, niż usuwamy.

Podobnie, nie polegaj na otworach maski cynowej samych padów. Tolerancja rejestracji maski cynowej jest luźna (około +/- 75 mikronów). Jedyny element, który ma znaczenie elektryczne, to pole miedziowe, więc znak wyrównania musi być wytrawiony w tej samej warstwie miedzi co pad. To jedyny sposób, aby zagwarantować, że będą się poruszać razem.

Ostateczny wniosek

To nie jest o tym, jak ustawić je w swoim oprogramowaniu CAD — to poradnik, który znajdziesz gdzie indziej. Chodzi o przetrwanie Twojej produkcji.

Globalne fiduciale na szynach wprowadzają płytę do maszyny. Obsługują one szorstkie wyrównanie wymagane do transportu panelu oraz umieszczenie dużych, wyrozumiałych elementów, takich jak kondensatory elektrolityczne czy duże induktory.

Ale lokalne fiduciale umieszczają element na padach. Są one jedyną obroną przed odkształcaniem, skręcaniem i rozciąganiem rzeczywistości procesu produkcyjnego. Pomijanie ich, aby zaoszczędzić miejsce, to fałszywa ekonomia. Oszczędzasz milimetr FR-4, ale płacisz za to godzinami pracy technika, kosztami inspekcji rentgenowskiej i „drobnym konfetti” z panelu do utylizacji.

Projektuj pod rzeczywistość materiału, nie pod doskonałość siatki.