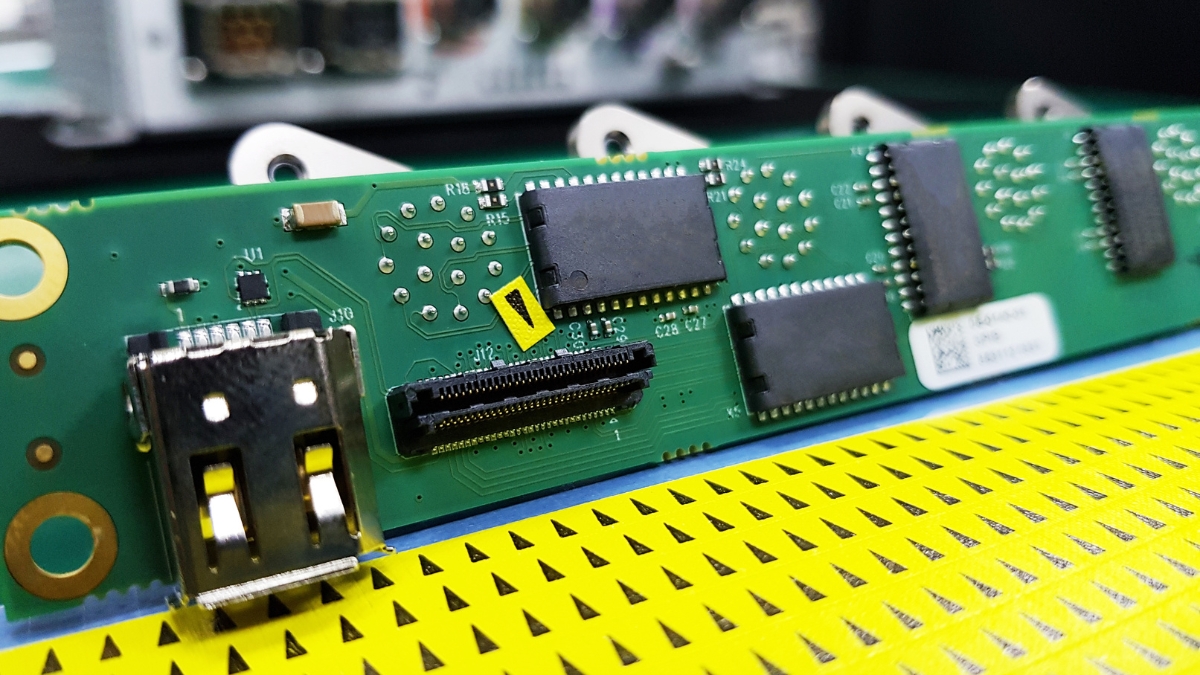

A montagem de PCB é o processo de instalar componentes eletrônicos como resistores, transistores e diodos em uma placa de circuito impresso. Pode ser feita manualmente ou mecanicamente.

A montagem de PCB e a fabricação de PCB envolvem processos completamente diferentes:

- A fabricação de PCB inclui uma ampla variedade de processos, incluindo design e design de protótipos.

- A montagem de PCB só começa após a conclusão do processo de fabricação de PCB, focando na colocação de componentes.

Vamos explorar várias tecnologias de montagem de PCB, os processos específicos envolvidos e sugestões sobre como montar PCBs de forma mais eficaz.

Tecnologia de Montagem de PCB

As tecnologias de montagem de PCB evoluíram significativamente com o avanço das tecnologias eletrônicas. Atualmente, existem três tecnologias de montagem comumente usadas.

Tecnologia de Montagem de Superfície (SMT)

A montagem SMT solda dispositivos montados na superfície (SMD) em PCBs. Devido à pequena embalagem usada para componentes SMD, todo o processo deve ser cuidadosamente controlado para garantir a precisão das juntas de solda e a temperatura adequada. Felizmente, SMT é uma tecnologia de montagem totalmente automatizada. Ela usa máquinas para pegar componentes individuais e colocá-los em um PCB com precisão extremamente alta.

Todo o processo SMT geralmente inclui os seguintes passos:

- Impressão na tela de aço

- Impressão de pasta de solda

- Montagem de componentes

- SPI

- Soldagem por refluxo

- AOI

- Limpeza de placa

- Divisão de placa

- Montagem de teste

Tecnologia de Furo Passante (THT)

A tecnologia de perfuração passante é um método mais tradicional de montagem de PCB. Ela insere componentes eletrônicos como capacitores, bobinas, resistores grandes e indutores na placa de circuito através de orifícios pré-perfurados. Diferentemente do SMT, o THT pode montar componentes eletrônicos maiores e mais pesados e fornecer uma ligação mecânica mais forte, tornando-o mais adequado para testes e propósitos de design de protótipos.

Tecnologia de Montagem de PCB Mista

À medida que os produtos eletrônicos ficam menores e mais complexos, a demanda por montagem de PCB aumenta. Pode ser desafiador montar circuitos altamente complexos em espaço limitado usando apenas tecnologia SMT ou THT separadamente. Portanto, a combinação de SMT e THT é frequentemente necessária. Ao usar tecnologia de montagem híbrida de PCB, ajustes apropriados devem ser feitos para simplificar o processo de soldagem e montagem.

Processo de Montagem de PCB (PCBA)

Etapa 1: Assar a placa nua

Assar a PCB nua para garantir que esteja seca.

Etapa 2: Impressão de pasta de solda

Para aplicar pasta de solda na montagem de PCB, primeiro imprima a pasta de solda nas áreas onde os componentes serão colocados com uma matriz de aço inoxidável. Um dispositivo mecânico segura a matriz e a PCB juntas, e um aplicador é usado para imprimir a pasta de solda de forma uniforme em todas as aberturas da placa. Uma vez removido o aplicador, a pasta permanecerá apenas nas áreas desejadas da PCB. A pasta de solda usada neste processo é de cor cinza e é composta por 96,5% de estanho, 3% de prata e 0,5% de cobre, tornando-se livre de chumbo.

Etapa 3: Montagem SMT de alta velocidade

A máquina de Pick and Place pode conectar componentes à PCB com precisão usando um braço robótico para pegá-los e colocá-los na PCB de acordo com um projeto predeterminado. A máquina “desenha” os componentes na PCB ao colocá-los na posição correta na pasta de solda. Este processo garante o posicionamento preciso dos componentes, o que é crucial para a funcionalidade geral e confiabilidade dos componentes da PCB.

Passo 4: Soldagem por Refluxo

A soldagem por refluxo é um processo comumente usado na fabricação eletrônica para conectar componentes eletrônicos a placas de circuito impresso (PCI). Durante esse processo, pasta de solda é aplicada na PCI onde o componente será instalado, e então o componente é colocado sobre a pasta de solda. Depois, a PCI com os componentes conectados é aquecida até uma temperatura suficiente para derreter a pasta de solda através de um forno de refluxo, estabelecendo uma conexão sólida e permanente entre os componentes e a placa de circuito. A temperatura usada para a soldagem por refluxo pode variar dependendo do tipo de solda e do componente utilizado, geralmente em torno de 250 °C.

Passo 5: AOI

Após concluir a soldagem da placa de circuito impresso, utiliza-se instrumentos de AOI para detectar a condição da solda na PCI. AOI, ou inspeção óptica automática, é um método comum usado na fabricação eletrônica para verificar defeitos nas placas após o processo de soldagem. O AOI pode detectar componentes ausentes, colocação incorreta de componentes e defeitos nas juntas de solda, como pontes, circuitos abertos e solda insuficiente. Ao automatizar o processo de detecção, o AOI pode melhorar significativamente a eficiência e precisão da detecção, ajudando a garantir a qualidade do produto final.

Passo 6: Soldagem por onda

A soldagem por onda é um método amplamente utilizado para soldar componentes de orifício passante em placas de circuito impresso. Nesse processo, a PCI é primeiro montada com componentes de orifício passante e depois derretida com uma onda de solda em um forno especial chamado máquina de solda por onda. As ondas de solda derretida molham e soldam os terminais expostos dos componentes às respectivas pads de cobre na parte inferior da PCI.

No entanto, a soldagem por onda também pode ser usada para PCBs de dupla face, e precauções adicionais são tomadas para evitar danos ao componente oposto. Isso pode incluir mascarar o lado oposto com materiais de proteção ou pré-soldar o lado oposto antes da soldagem por onda para fornecer suporte adicional e evitar o movimento do componente durante o processo.

Após o processo de soldagem por onda, as PCBs geralmente são enviadas para limpeza e inspeção para remover qualquer fluxo ou solda em excesso e verificar se há defeitos de solda ou outros problemas que possam afetar o desempenho do produto final.

Passo 7: Limpeza

Após a soldagem por onda, a PCB deve ser limpa para remover qualquer fluxo ou resíduo de solda que possa permanecer na placa. Isso é crucial para garantir que o produto final seja livre de defeitos e funcione corretamente.

Após a conclusão do processo de limpeza, a placa de circuito deve ser inspecionada para garantir que não haja contaminantes ou defeitos que possam afetar seu desempenho.

Passo 8: Verificação de Qualidade

Agora vem o teste funcional, que é uma etapa fundamental no processo de PCBA, envolvendo a verificação da funcionalidade e das características elétricas da PCI. Nesta fase, a PCI é testada para garantir conformidade com as especificações e requisitos de projeto.

Os testes de função podem incluir aplicar sinal de entrada e fonte de alimentação à PCI e medir o sinal de saída de cada ponto na placa com osciloscópios, multímetros digitais, geradores de função e outros instrumentos. Os testes também podem incluir verificar a operação de componentes individuais na PCI e confirmar se eles operam como esperado.

Se algum parâmetro testado não atender às especificações, a PCI pode ser rejeitada e descartada ou retrabalhada de acordo com os procedimentos padrão da empresa. A fase de testes funcionais é uma etapa chave para garantir que o produto final tenha alta qualidade e atenda aos requisitos de projeto.

Etapa 9: Limpeza Final, Embalagem e Envio

Assim que a fase de testes funcionais estiver concluída e a PCB tiver sido verificada para atender aos requisitos e especificações do projeto, é hora de limpar o fluxo residual indesejado, sujeira dos dedos e manchas de óleo.

A fase final de limpeza geralmente envolve o uso de uma solução de limpeza especializada ou água desionizada para remover qualquer fluxo residual, sujeira dos dedos ou manchas de óleo que possam ter ficado na superfície da placa. Pode-se usar uma ferramenta de lavagem de alta pressão para limpar a placa completamente sem danificar o circuito da PCB. Após a lavagem, a placa é normalmente seca usando ar comprimido para garantir que não reste umidade residual na placa.

Após a conclusão do processo de limpeza e secagem final, a PCB está pronta para embalagem e envio. A PCB pode ser embalada em sacos antiestáticos ou material de embalagem especializado para protegê-la durante o transporte e garantir que chegue ao seu destino em boas condições. A embalagem também pode incluir rotulagem ou outra documentação para identificar a PCB e fornecer informações sobre suas especificações e requisitos.

Preste Atenção Especial aos Formatos de Arquivo

O formato de arquivo usado para o projeto e fabricação de PCB é uma consideração importante neste processo. O formato de arquivo utilizado geralmente é o formato de texto ASCII padrão, que pode criar o layout físico de placas de circuito impresso. O formato de arquivo deve ser compatível com o software usado pelos fabricantes de PCB para garantir a conversão precisa dos projetos em PCBs físicos.

Também é importante considerar a nomeação e rotulagem das peças ao criar projetos. Cada componente na placa de circuito impresso deve ser claramente marcado e identificado para evitar erros durante a montagem e testes. As etiquetas também devem ser consistentes e padronizadas para garantir que o projeto seja fácil de entender e seguir.

Além da rotulagem, também é necessário considerar compensações ao projetar uma PCB. O equilíbrio envolve escolher entre diferentes considerações de projeto, como potência, transmissão e tamanho. É importante equilibrar essas compensações para alcançar o desempenho e a funcionalidade necessários, garantindo que o projeto possa ser fabricado e montado de forma eficaz.

Se necessário, recomenda-se consultar o fabricante para entender as técnicas de melhoria do projeto e atendimento aos requisitos. A colaboração entre designers e fabricantes pode levar a processos de projeto e fabricação de PCB mais eficientes.

Serviço de Montagem de PCB na Bester

Sempre é reconfortante colaborar com fornecedores de PCBA com um bom histórico de qualidade e confiabilidade. A tecnologia Bester passou pelas certificações ISO9001, IPC e UL, demonstrando seu compromisso com o atendimento a altos padrões da indústria.

A Bester possui engenheiros experientes que podem fornecer aconselhamento e trabalhar de perto com os clientes. Isso ajuda a garantir que a viabilidade do projeto de montagem seja totalmente considerada e que quaisquer problemas potenciais sejam resolvidos precocemente no processo. Também é importante ter um fornecedor que possa lidar com diversos requisitos de montagem, desde protótipos até produção em massa.

Para muitos clientes que precisam de PCBA com entrega rápida para acompanhar seus cronogramas de produção, um tempo de resposta curto é crucial. A Bester mantém um grande estoque de peças comuns, o que também é uma vantagem. Isso ajuda a minimizar atrasos e garantir que os cronogramas de produção sejam cumpridos. A Bester sempre pode fornecer um excelente PCBA em um curto TAT.

Em situações onde componentes específicos não podem ser adquiridos, os engenheiros da Best Technology podem fornecer recomendações de alternativas acessíveis, o que é tranquilizador. Isso ajuda a controlar os custos enquanto garante que o PCBA atenda às especificações necessárias. Nosso método de aquisição de componentes é um ativo poderoso que demonstra seu compromisso em atender às necessidades do cliente de forma oportuna e econômica.

No geral, esses fatores tornam a tecnologia Bester uma escolha forte para clientes que buscam fornecedores confiáveis e de alta qualidade de PCBA.