你可以用10倍顯微鏡看Printed Circuit Board,完全看不出問題。焊點閃亮,虛焊完美,遮罩光澤亮麗。根據IPC-A-610規範,這塊電路板是完美的。它通過了目視檢查和生產線上的功能測試。裝進箱子,運送到潮濕的環境——比如佛羅里達的太陽能場或潮濕停車庫的電動車充電站——三個月後,它就會爆炸。

問題不在矽晶片。也不是電容器的批次有問題。問題在於電路板看起來乾淨,但化學上卻骯髒。

當你處理高壓電子設備(400V、800V或更高)時,清潔和美觀毫無關係。這是一場嚴格的電化學實驗。助焊劑留下的無形殘留物會成為電路中的活躍參與者,將你的絕緣層變成導體。

如果你曾遇過“幽靈故障”——在現場失效卻標註“無故障”的單元,或只有在下雨時才出故障的裝置——你很可能在追逐一個離子幽靈。罪魁禍首幾乎總是微觀的導電鹽層在電壓軌之間生長,這個過程並不在乎你的目視檢查標準。

炸彈的物理學

你必須停止像電氣工程師一樣思考,轉而像化學家一樣思考。現場運作的印刷電路板不僅僅是銅線路的集合;如果存在殘留物,這塊電路板就會變成一個電池。

其機制是電化學遷移。它需要三個元素:電偏壓(電壓)、濕度(濕度)和離子(助焊劑殘留物)。當你在兩條線路間施加高壓時,就會形成陽極和陰極。如果助焊劑殘留(特別是現代助焊劑中的吸濕激活劑)位於它們之間,該殘留會從空氣中吸水,形成微觀的電解質溶液。

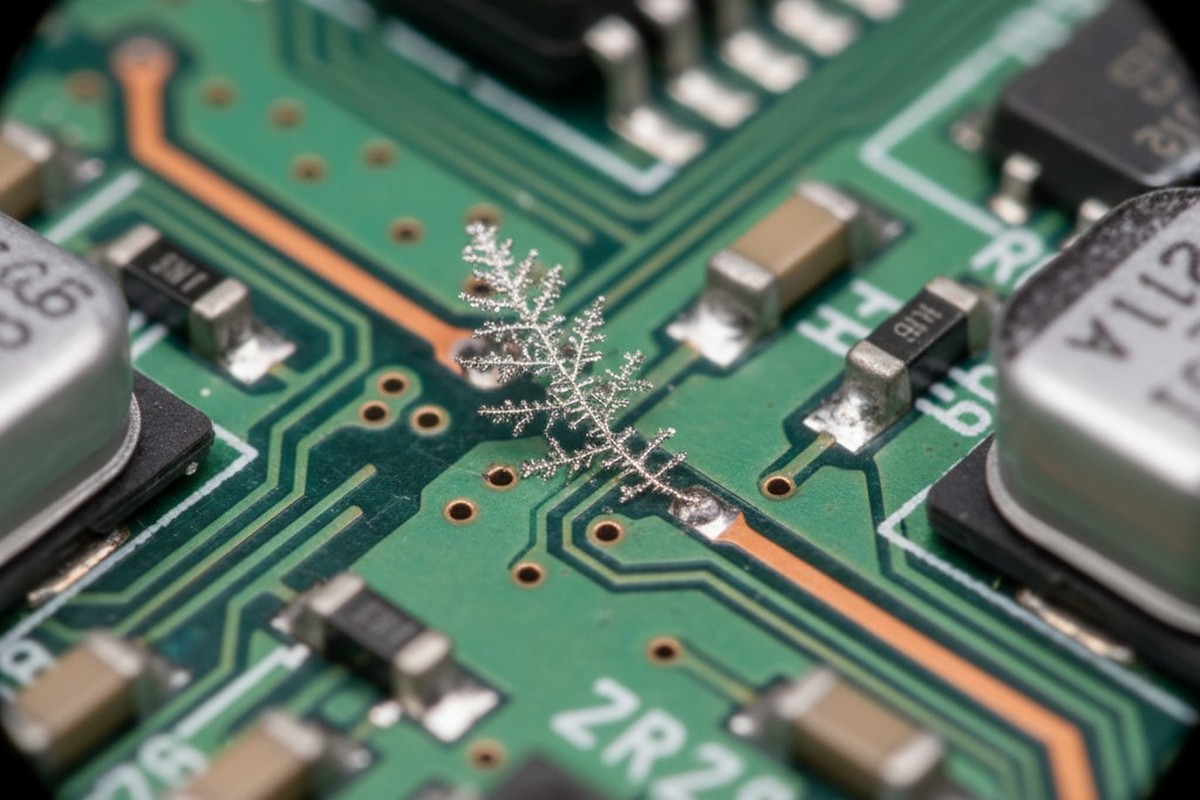

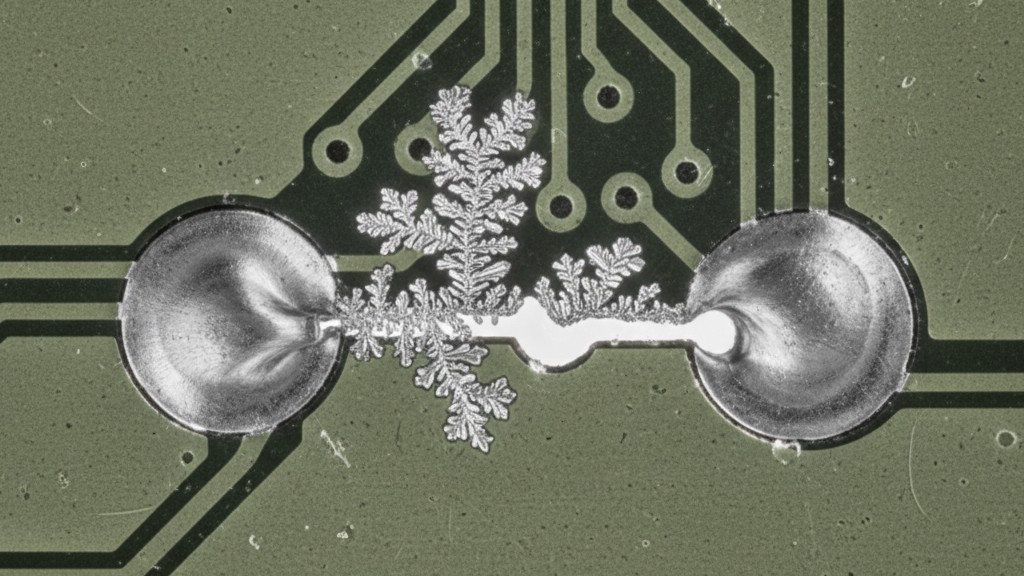

在這“湯”中,焊料(錫、鉛或銀)的金屬離子在陽極溶解,向陰極遷移。隨著時間推移,這些離子沉積,形成一種金屬結構,稱為樹枝狀晶體。它看起來像是一片蕨類或樹枝,跨越空隙生長。

這不是一個快速的過程。可能需要數週或數月。但一旦那個樹枝跨越了空隙,你就有了短路。在5V的情況下,這可能只會引起邏輯錯亂;在400V的情況下,電流的沖擊會使樹枝蒸發,常常會帶走元件和部分PCB玻璃纖維。證據會自行毀滅,只留下燒焦的電路板,卻沒有明顯的根本原因。

400V 之上的「無清洗」謊言

產業界熱愛「無清洗」助焊膠意味著你不必清洗這個迷思。對於消費電子產品——你的電視遙控器、數位玩具、藍牙喇叭——這在很大程度上是正確的。電壓較低,剩餘物是非導電的,較安全。但一旦進入工業及汽車高壓領域,「無清洗」就變成了危險的誤稱。

在高電壓下,電場強度足以使在12V下休眠的離子活化。此外,「無清洗」殘餘物多為樹脂基,設計來包裹活性酸。但熱循環——如電動車逆變器中的那樣——可能會裂開這層樹脂殼。一旦裂開,吸濕性酸暴露於水分,便會開始遷移。

這也是為什麼你可能會看到通用塗層剝落或起泡的原因。工程師常將粘結失效責怪於塗層供應商。實際上,塗層對水汽是半透性的。水分滲透進去,找到下面的助焊劑殘留物,釋放出氣,將塗層整個撐起來。你不能封閉灰塵,還要指望可靠性。你只是在打造一個加壓的失效室。

化學,不只是清洗

所以,你決定清潔。這也是大多數工藝線失敗的地方。他們把清洗當成洗碗——噴熱水,抱著事出有因的心態。但現代助焊膠不是廚餘。它具有複雜的化學特性,專為抗水性而設計。

松香及樹脂基助焊膠是疏水性的。用去離子水(DI)噴灑它們毫無用處;水珠會滾落,留下殘留的樹脂。要真正清理電路板,你需要一個叫做 皂化.

我們使用鹼性皂化劑——專用的化學劑,能與助焊膠中的脂肪酸反應。這個反應會將不溶的樹脂轉化成水溶性的皂,這樣才可以沖洗掉。這個過程需要精確的「清洗窗口」。你需要適合的皂化劑濃度,與你使用的助焊膠類型相匹配,在合適的溫度下進行反應。

如果溫度過低,反應就會太慢。如果傳送帶速度過快,化學物質就沒有時間反應。如果你使用通用的「萬用」清潔劑,又沒有檢查其與焊膏的相容性,你可能會把焊點上的亮光劑洗掉,但危險活化劑卻殘留。這是一個化學過程,而非機械刷洗。

幾何問題

即使配合正確的化學品,你也無法清潔那些碰不到的地方。現代電子的趨勢是向微型化發展,這也對流體動力學造成了噩夢。

拿一個大型的QFN(四方扁平無引腳)元件或重型IGBT模組,焊在一大片銅平面上。該元件與電路板之間的間距——即櫃塔高度——可能少於50微米。你有高壓電軌直在該元件下方運行。

讓清洗液穿透這50微米的間隙,對抗表面張力的力量是非常困難的。這需要高衝擊壓力和特定的噴射角度。如果你的流程未能將皂化劑強迫進入封裝底部,就會形成一個「樹突孵化器」。暴露在外的電路板區域看起來很乾淨,但在電壓最高、產生熱量最大的功率場效應晶體管(FET)下方的區域仍充滿活性殘留物。我們常常不得不迫使設計師添加過孔或改變元件位置,只為使該區域可清洗。

驗證:證明無形

如果肉眼檢查沒用,那麼衡量的標準是什麼?你怎麼知道你真正成功了?

數十年來,產業界一直使用ROSE測試(溶劑電阻率測試)。你將電路板浸入酒精溶液中,測量電阻率的變化。對於1990年代的穿孔技術來說,這是合理的。對於現代的高密度、低高度設計,ROSE測試已經幾乎過時。它能給出整塊板的平均清潔度,但無法檢測藏在QFN下的濃重邪惡角落。

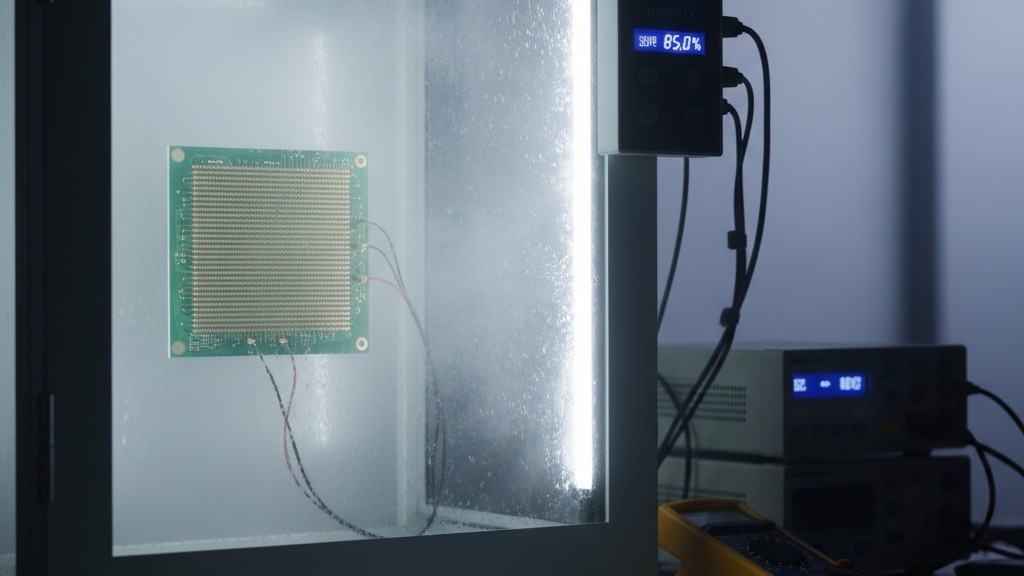

驗證高壓清洗流程的唯一方法是通過 表面絕緣阻抗(SIR) 測試。這涉及設計一個具有梳狀圖案的特殊測試樣品,以模擬您最緊密的間距。您將此樣品通過您的清洗流程,然後將其放入一個在85°C 和 85% 相對濕度下的腔室中,同時施加偏壓。您監測168小時或更長時間的阻抗。

如果阻抗下降,表示有污染滋生;如果阻抗保持高(通常高於100兆歐姆),則您的流程有效。這是J-STD-001H 的標準。它嚴格、緩慢,也是夜晚安心入睡的唯一方式,知道您的800V充電器兩年後不會起火。

清潔的代價

實施正確的內線皂化流程並定期進行SIR驗證並不便宜。它需要佔用空間、化學品管理和廢棄物處理。但請考慮替代方案。

在高壓系統中,可靠性是二元的。電路板要么化學穩定,要么逐漸失效。沒有中間地帶。當您製作處理致命電壓的硬件時,正確清洗流程的成本與召回或訴訟的成本相比,幾乎可以忽略不計。