零件逐漸淘汰不僅僅是不便,更是對經過驗證的產品生命週期的嚴重威脅。當一個重要的球柵陣(BGA)不再有無鉛規格,但你的組裝線已經轉向無鉛,你將面臨一個危險的鴻溝。你找到的只有含鉛的,而你的流程是無鉛的。這是舊與新撞擊的碰撞,最少阻力的路徑直接導向失敗。許多人被誘惑去將含鉛元件直接焊接到無鉛板上。這不是計算風險——這是一定的妥協。金屬學基本上不相容。產品的未來取決於它的元件,而這需要工程解決方案,而非捷徑。這個解決方案是受控的元件重球,這個流程可以安全地將過時的零件轉變為現代且可靠的資產。

未見的失敗:為何混合含鉛BGA與SAC焊料不可行

在無鉛SAC(錫-銀-銅)組裝中使用含鉛BGA可能看似實用,但它會在任何專業級產品中引入不可接受的金屬學混亂。失效並不總是立即發生,但它是不可避免的,並且始於焊點的深層。

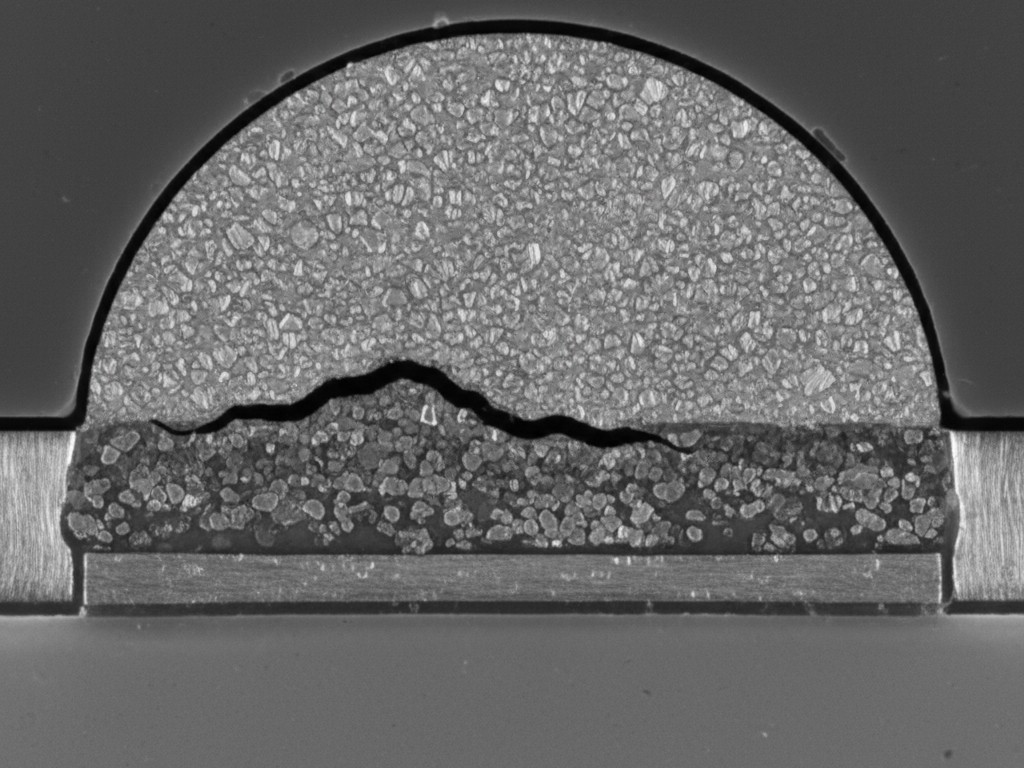

受損焊點的金屬學特性

當熔融的含鉛焊料(錫-鉛)在重工過程中與無鉛SAC焊膏混合時,結果形成的合金是一種不可預測的雞尾酒,並非皆大歡喜的中庸之道。錫、鉛、銀和銅之間的複雜相互作用產生了大量的金屬間化合物(IMCs)。與純淨工藝中形成的層次清楚的IMC層不同,這些混合合金的IMC層因脆性高且結構不良而臭名昭著。

從脆性金屬間化合物到熱循環失效

這種脆性是一個潛藏的缺陷,等待觸發。當產品在現場經歷熱循環——升溫與冷卻——時,PCB和BGA以不同速度膨脹與收縮,壓力作用在每個焊球上。在正常形成的焊點中,韌性焊料與結構良好的IMC層吸收這些應力達數千次循環。而在受損的焊點中,脆性IMC無法承受這些應力,裂開。這些微裂縫會隨時間擴大,最終導致開路與災難性失效。這是一個潛藏的失效,源自你承擔不起的捷徑。

有缺陷的替代方案:揭穿常見的捷徑

面對這個挑戰,一些工程師會尋找中間方案,經常嘗試專用焊膏或修改重工曲線。其邏輯是不同的助焊劑或較長的浸泡時間可能幫助不相容合金融合。但這是對問題的根本誤解。雖然高度活躍的助焊劑可以清潔表面,複雜的熱曲線可以影響濕潤,但都無法改變其底層的物理性質。最終固化的焊點仍將是含鉛與無鉛金屬的混合,包含導致過早失效的脆性、不可預測的金屬間化合物結構。沒有焊膏能安全地橋接這個裂谷。這是材料科學的問題,必須用材料科學的解決方案來解決。

工程解決方案:透過受控重球來轉換合金

唯一的辦法是消除合金不相容性。這就是BGA重球的原理。這個流程不試圖將不同金屬連接,而是用與目標組裝流程完全匹配的新焊球取代問題焊球。

全合金轉換原理

重焊是一個修復過程。系統性地移除原有的鉛焊球,仔細清潔焊盤,並精確附上新的無鉛 SAC305 球。結果是一個從焊接角度來看,與全新工廠生產的無鉛 BGA 完全相同的元件。它可以不做妥協、特殊配置或冶金風險地進入您的標準 SAC 裝配流程。

不僅僅是更換球體

有效的重焊是一個多階段、微型製造過程,要求極高的控制和專用設備。每個步驟如果執行不完美,都是失敗的風險。一個可靠的結果完全取決於所用流程的品質與控制。

Bester PCBA流程:可靠性的藍圖

重新焊接的元件的可靠性取決於產生它的流程。我們將服務設計為一系列受控、經過驗證的步驟,以降低風險並保證成功轉換。

元件準備與濕氣控制

許多 BGA 為濕敏感設備(MSDs)。吸收的濕氣在熱脹冷縮期間可能蒸發,造成嚴重的內部分層——即“爆米花”效應。我們的流程始於嚴格遵守 J-STD-033 標準,包括在校準爐中烘焙元件,以安全去除所有濕氣。這在工作開始前就已降低風險。

精密除球和焊盤準備

在不損壞元件敏感焊盤的情況下移除舊的焊球非常重要。我們使用精心設計的熱輪廓與專用工具,確保原有球體能被乾淨移除。之後,焊盤將進行清理,除去殘存的焊料並重新建立完全平整、適於焊接的表面,為新合金做準備。

受控助焊劑應用與球體放置

助焊劑的種類、用量與應用方法至關重要。用量過少導致濕潤不良;過多則可能造成殘留物困住,影響可靠性。我們採用受控的應用流程,並配合高精度的全自動或半自動系統,將單一完美的 SAC305 球放置在每個焊盤上。

重溶型輪廓:一門獨立的科學

重新焊接新球的過程並非普通的回流工藝。熱輪廓必須根據元件的質量、封裝類型與基板專門開發。目標是在不過度加熱晶片的情況下,建立新球與焊盤之間的完美冶金結合。這需要深入理解熱動力學,並使用與標準生產線不同的專業設備。

驗證與保證:成功轉換的定義

一個成功的轉換必須經過證明。我們的流程結合多重檢查與質量門檻,讓您獲得的部件與原件一樣值得信賴。

離子清潔度與後處理檢查

重流後,元件會進行嚴格的清洗流程,以去除所有助焊劑殘留。我們會以離子純度標準驗證清潔度,以防止任何電化學遷移的風險。接著進行詳細的自動光學檢查(AOI),以確認球體的對齊、均勻性以及表面缺陷的不存在。

球體批號追溯以進行流程控制

品質不是偶然的。我們對每個作業使用的焊球保持完整的可追溯性。通過將生產工序與特定製造批號連結,我們確保絕對的流程控制,並能追蹤任何潛在問題的來源——這是專業製造必不可少的控制層級。

拒絕邊緣焊點的 X 光檢查準則

最關鍵的驗證是 2D/3D X 光檢查,讓我們能看到焊點內部。我們的驗收標準很嚴格。我們不僅搜尋橋接或空洞;還分析球體直徑、圓度以及整個封裝的放置均勻性。我們拒絕任何顯示邊緣過程跡象的元件,確保只有完美的零件才能進入您的供應鏈。

策略決策:內部製造與專業合作夥伴

可靠的再重球流程的複雜性自然引發了內部化的問題。然而,實際評估揭露了較高的入門門檻。這需要在專用設備上進行大量資本投資,用於去球、放置、回流和 X 光檢查。它需要熟練的操作員和工程師來開發並控制多種敏感流程。未受控制的內部流程風險就如同您想避免的現場失效一樣。與像 Bester PCBA 這樣的專家合作,您不僅是在購買一項服務;您是在利用一個經過驗證、降低風險的工程系統。您可以立即取得設備、專業知識和成熟流程的質量保證,將高風險問題轉變為可管理且可靠的解決方案。