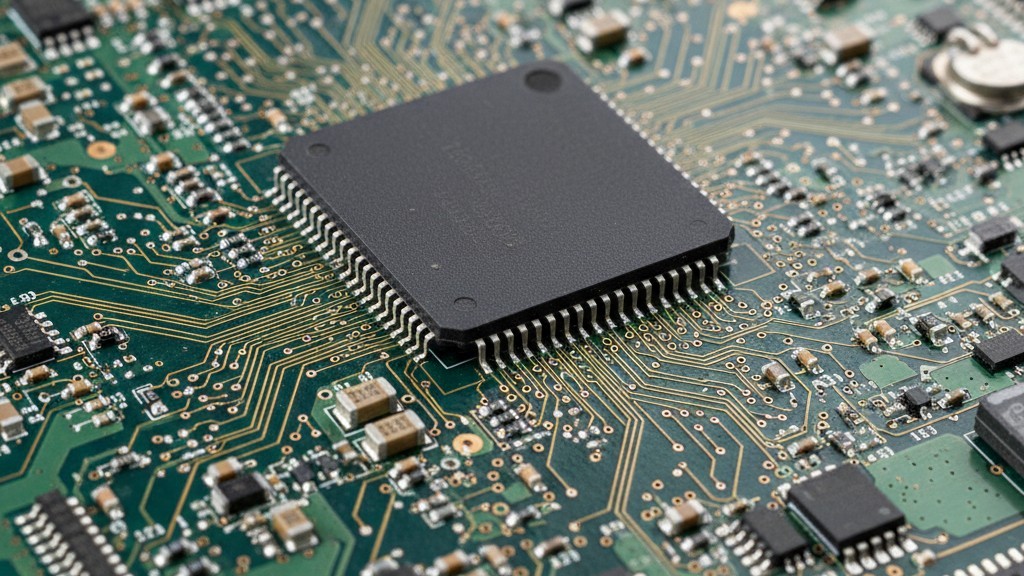

死樣機的沉默是沉重的。這不僅僅是風扇噪音的缺乏或調試界面上的暗LED。它是對成本立即的、令人坍塌的計算。當一個原型板無法初始化——也許是在組裝時BGA沒能正確放置,或設計缺陷需要更換——焦點瞬間縮小到PCB中心的大黑正方形上。

在高可靠性行業中,那個正方形通常是一個高端FPGA,比如Xilinx Kintex UltraScale或Intel Stratix 10。它們不是商品元件;它們是資產。在供應鏈緊張時,替換那個芯片可能需要52週的交貨時間或市場加價,導致項目預算破裂。板子本身,一個帶有盲孔和埋孔的12層堆疊,可能在製造和組裝成本上達到$5,000。返工並非標準修復。它是一種救援作業,涉及整個開發時間表的危險。

物理不妥協

仍有一個危險的誤解在持續:認為移除球狀陣列(BGA)只需加熱直到焊料熔化。這種態度會毀壞樣機。手持熱槍,雖然非常適合縮管,但卻是高密度互連的破壞工具。

物理學歸結為熱質量和熱膨脹係數(CTE)。現代FPGA安裝在充滿銅地平面,專為散熱而設計的電路板上。如果你用熱風猛吹芯片的頂部而沒有充分加熱電路板底部,就會產生垂直的熱梯度。頂部膨脹,而底部保持冷卻和僵硬。其結果是翹曲。隨著電路板彎曲,會拉扯焊點。如果熱源不受控制,就有“焊盤崁入”的風險——字面上將銅焊盤從玻纖層拉出。一旦焊盤從內部走線撕裂,電路板就報廢了。沒有任何跳線能可靠修復以10 Gbps速度運行的高速差分對。

這就是為什麼工程師必須採用“局部製造”思維。目標是重現原始回流曲線——即工廠爐中板子經歷的特定溫度曲線。整個組裝必須達到浸泡溫度(通常約150°C至170°C),以激活助焊劑並使PCB的溫度均勻。只有這樣,才能對元件本身施加局部能量,使其超過217°C的液相點。物理學不在乎截止日期;如果升溫速度過快,芯片封裝內的水分會膨脹成蒸汽,導致封裝脫層或“爆米花”。爆裂的芯片就是死芯片。

過程:受控干預

救援價值達2,000的元件需要嚴格把控。該過程在實際返工前數天就開始進行濕度管理。除非電路板存放在一個有濕度指示器顯示安全水平的乾燥箱中,否則必須烘烤。標準的IPC-1601規範規定,將PCB和元件烘乾以除去水分,防止蒸汽壓導致的脫層。跳過這一步是數周後出現看不見的失效的最常見原因。

一旦電路板乾燥,就會轉入專用的返工系統——通常是配備分裂視覺光學、底側紅外預熱器和電腦控制的頂部對流噴嘴的機器。這個流程由自動化控制,而非手感操作。通常會在犧牲用電路板上安裝熱電偶,以精確描繪熱曲線。我們需要確保當機器顯示230°C時,位於35x35mm格子中心下方的焊球實際達到回流,不只是因為散熱器而冷卻。

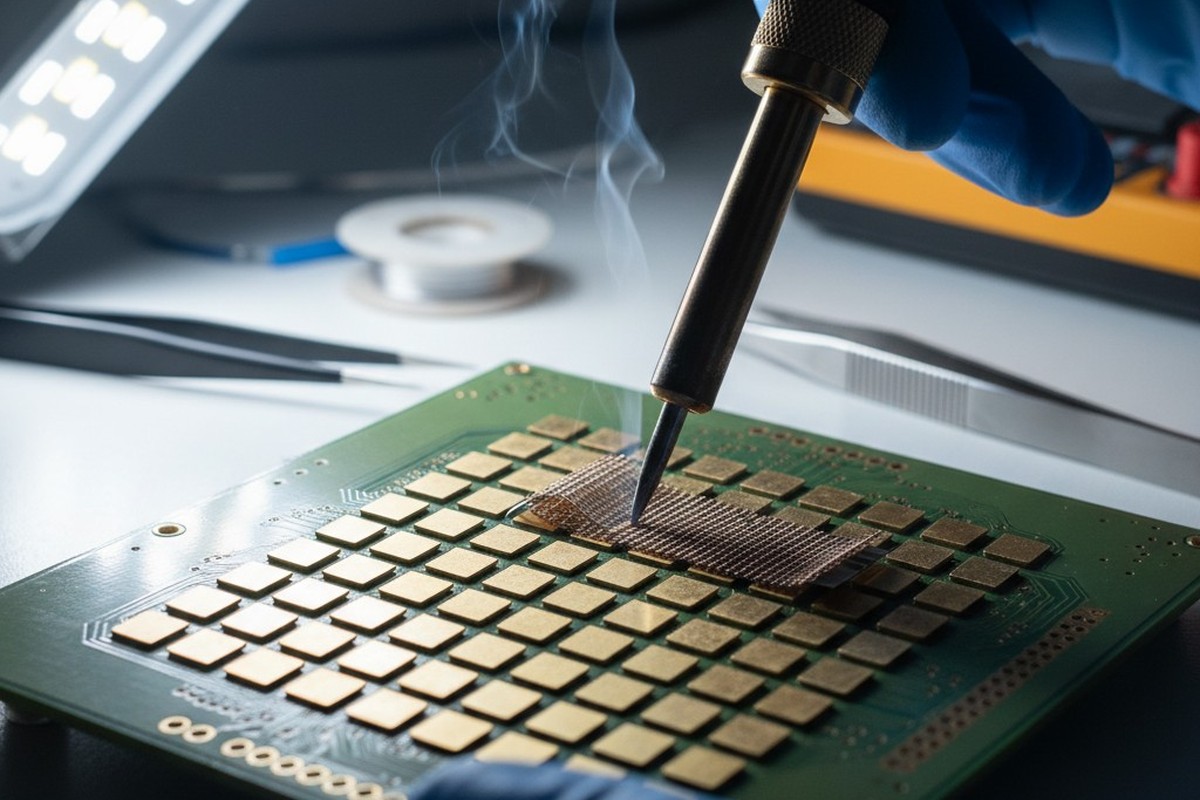

如果設定檔正確,移除過程就沒那麼緊張。吸嘴吸取時,焊料融化,元件垂直升起,幾乎沒有用力。最緊張的時刻是站點整理:用烙鐵和助焊絲手動移除PCB焊盤上的舊焊錫,在這一點上,技術人員的技術尤其重要。烙鐵必須“漂浮”在焊盤上;任何向下的壓力都可能導致焊盤脫落,對電路板來說幾乎是致命的。雖然為提升焊盤進行環氧修補的方法存在,但由修補引入的阻抗不匹配,對於高速FPGA線路通常是不可接受的。在安放新芯片或重焊芯片之前,焊盤必須保持無瑕、平整且銅色亮麗。

重工方程式

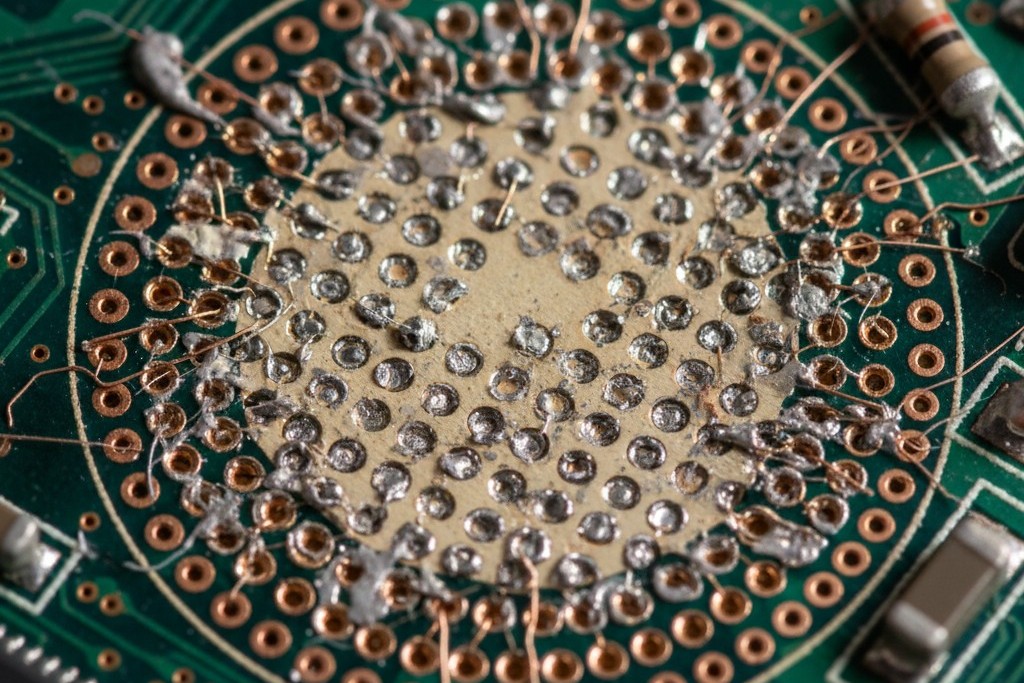

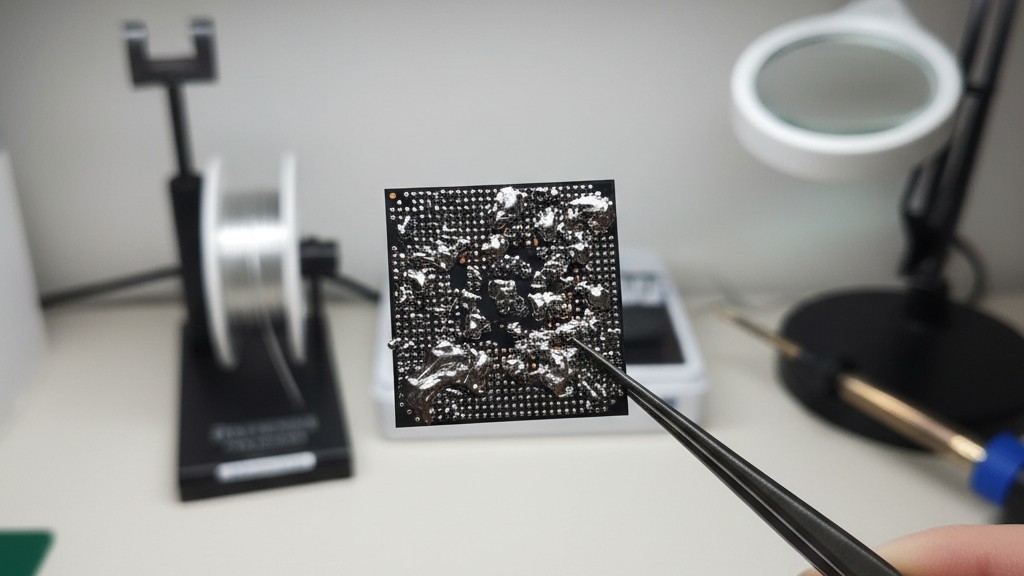

有時目標並不是一個新晶片,而是從壞掉的電路板中拯救出舊晶片用於其他地方,或重新插回曾因連接失敗而鬆脫的晶片。這引入了重球(reballing)這一子領域。一個取出的BGA芯片,其底部會留有亂七八糟且不規則的焊點。必須將其清除,並重新附加新的焊球。

這純粹是投資回報率(ROI)的計算。對$5(商品級微控制器)進行重球,經濟上毫無意義;工時超過了元件的成本。但對於價值$15,000的Virtex UltraScale+,重球是必須的。這個過程涉及一個與晶片腳印匹配的專用模板、一種黏性助焊劑,以及數千顆預製的焊球(通常直徑為0.4mm或0.5mm),人工倒入並對準。

不確定性是不可避免的。每次矽晶片經歷回流循環—加熱至240°C再冷卻—都會積累熱應力。矽晶片、封裝基板以及PCB之間的熱膨脹不匹配會對內部連接施加壓力。通常晶片可以承受兩到三次回流循環(包括組裝、拆除、重球和放置),但產率永遠不能保證。我們可以通過完美的溫度曲線來降低風險,但無法改變材料的疲勞極限。

重工的決策通常取決於“更換與恢復”的比例。如果矽晶片因短缺而不可替代,或電路板代表數週的獨特製造時間,投資於合適的熱趨勢和熟練操作員的時間與重新開始的成本相比,微不足道。設備如預熱器、視覺系統和氮氣惰性回流頭,都是為了將災難轉變為標準工程延遲而存在的。