Możesz obejrzeć płytkę obwodu drukowanego pod mikroskopem 10x i absolutnie nic nie zauważyć. Połączenia lutownicze są błyszczące, filtry są idealne, a maska jest błyszcząca. Zgodnie z IPC-A-610, ta płyta jest perfekcyjna. Przechodzi wizualną inspekcję i test funkcjonalny na linii. Trafia do pudełka, jest wysyłana do wilgotnego środowiska — na przykład do farmy słonecznej w Florydzie lub na stacji ładowania EV w wilgotnym garażu podziemnym — i trzy miesiące później wybucha.

Problem nie leżał w krzemie. Nie była to wadliwa partia kondensatorów. Problem polegał na tym, że płyta była wizualnie czysta, ale chemicznie brudna.

Kiedy pracujesz z wysokiego napięcia elektroniką (400V, 800V lub więcej), czystość nie ma nic wspólnego z estetyką. To ścisłe ćwiczenie z elektrokemii. Niewidzialne pozostałości po topniku stają się aktywnymi uczestnikami obwodu, zamieniając twoją izolację w przewodnik.

Jeśli kiedykolwiek miałeś do czynienia z „phantom failures” — urządzeniami, które zawodzą na miejscu z etykietą „Brak problemu” (NTF), lub urządzeniami, które psują się tylko podczas deszczu — prawdopodobnie ścigasz jonowego ducha. Winowajcą jest niemal zawsze mikroskopijny warstwa przewodzącej soli, rosnąca między twoimi torami napięciowymi, proces, który nie zważa na twoje kryteria wizualnej inspekcji.

Fizyka bomby czasowej

Musisz przestać myśleć jak inżynier elektryk i zacząć myśleć jak chemik. Płytka obwodu drukowanego działająca na miejscu to nie tylko zbiór miedzianych ścieżek; jeśli obecne są pozostałości, płyta staje się baterią.

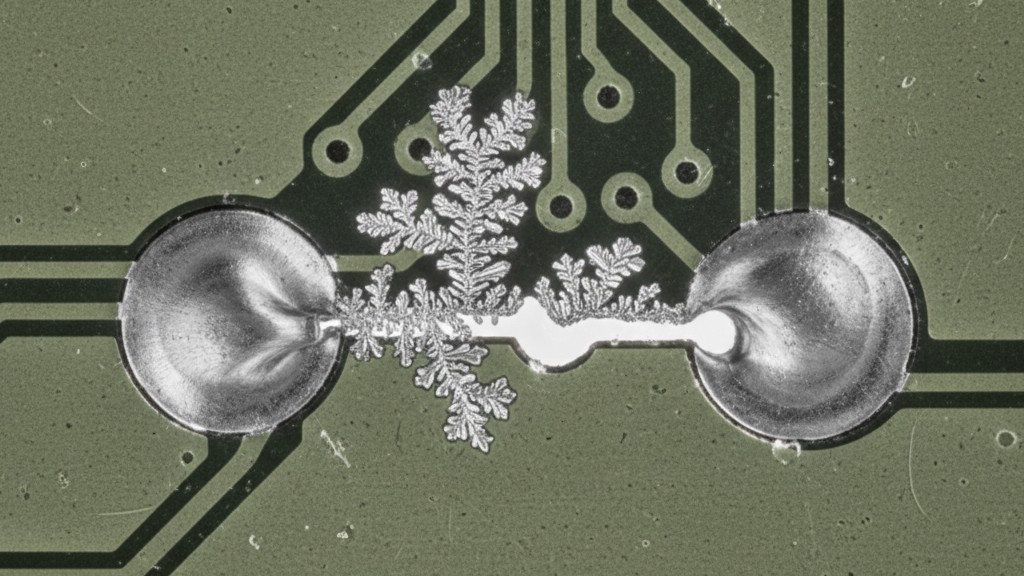

Mechanizm to migracja elektrokemiczna. Potrzebuje do działania trzech składników: napięcia (prądu), wilgoci (wilgotności) i jonów (pozostałości po topniku). Gdy przyłożysz wysokie napięcie między dwoma ścieżkami, tworzysz anodę i katodę. Jeśli topnikowa pozostałość znajduje się pomiędzy nimi — szczególnie wchłaniające wodę aktywatory z nowoczesnych topników — ta pozostałość wyciąga wodę z powietrza, tworząc mikroskopowe roztwory elektrolitowe.

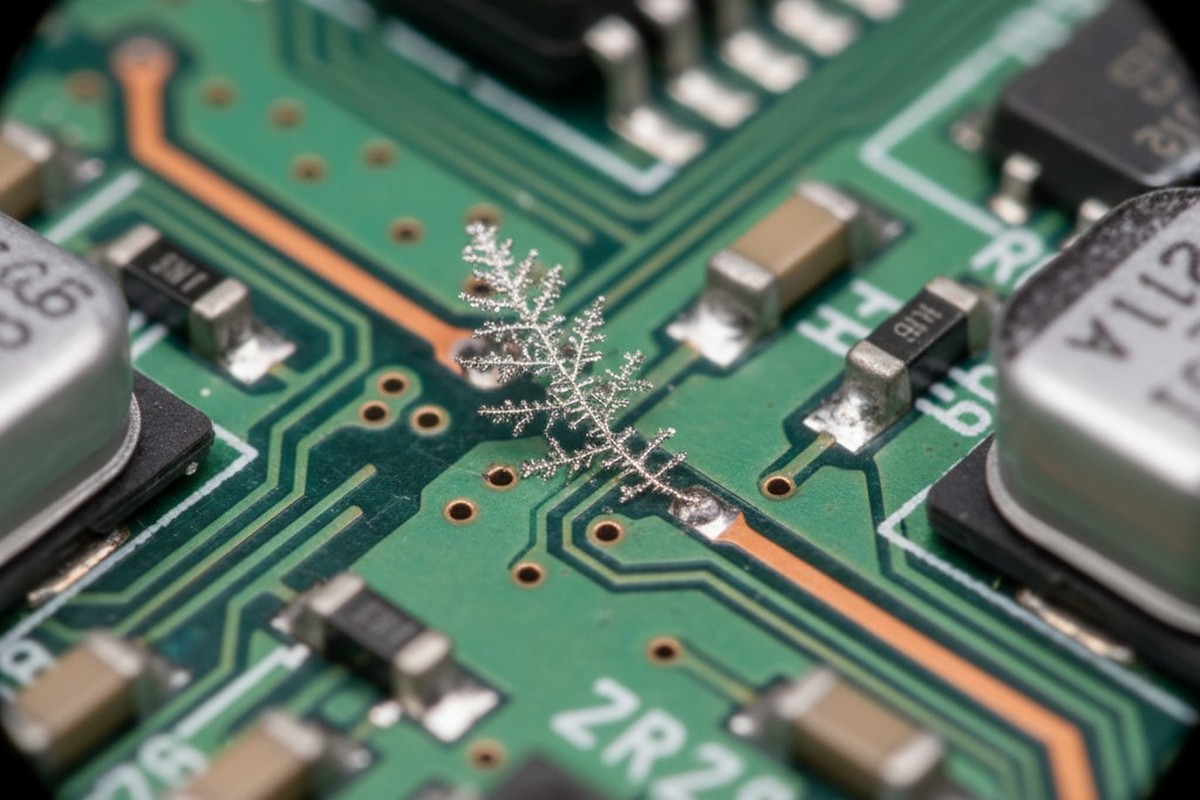

W tej „zupie” jony metali z cyny, ołowiu lub srebra rozpuszczają się przy anodzie i migrują w kierunku katody. Z czasem te jony osadzają się, budując strukturę metaliczną zwaną dendrytami. Wygląda jak paproć lub gałązka drzewa przebiegająca przez przerwę.

To nie jest szybki proces. Może trwać tygodnie lub miesiące. Ale gdy ten dendryt przekroczy przerwę, dochodzi do zwarcia. Przy 5V może to tylko spowodować błędne działanie logiki. Przy 400V prądowy wyłom vaporzuje dendryt, często zabierając ze sobą element i kawałek włókna szklanego PCB. Dowody same się niszczą, pozostawiając spalony obwód i brak jasnej przyczyny.

Kłamstwo "No-Clean" na 400V

Przemysł kocha mit, że "No-Clean" flux oznacza, że nie trzeba go czyścić. W elektronice konsumenckiej — pilot do telewizora, zabawka cyfrowa, głośnik Bluetooth — jest to w dużej mierze prawdą. Napięcia są niskie, a resztki nieprzewodzące wystarczająco, by być bezpiecznymi. Ale gdy wejdziemy w wysokie napięcia przemysłowe i motoryzacyjne, "No-Clean" staje się niebezpiecznym błędem.

Przy wysokich napięciach siła pola elektrycznego jest wystarczająca, aby zmobilizować jony, które byłyby obojętne przy 12V. Ponadto, resztki "No-Clean" często są oparte na żywicy, zaprojektowane w celu enkapsulacji aktywnych kwasów. Cykl termiczny — jak w inwerterze EV — może pękać tę skorupę żywiczną. Gdy skorupa pęknie, higroskopijny kwas wewnątrz jest narażony na wilgoć, a migracja się zaczyna.

To także powód, dla którego mogą odchodzić lub pękać powłoki konforemowe. Inżynierowie często obwiniają dostawcę powłok za nieprzyczepność. W rzeczywistości, powłoka jest półprzepuszczalna dla pary wodnej. Wilgoć przenika, znajduje resztki fluxu pod spodem, a wydzielające się gazy unoszą powłokę i odrywają ją od płytki. Nie możesz uszczelnić brudu i oczekiwać niezawodności. Tworzysz tylko komorę ciśnieniową do awarii.

Chemia, nie tylko mycie

Więc decydujesz się na czyszczenie. Tu większość linii produkcyjnych się zawodzi. Traktują czyszczenie jak mycie naczyń — spryskują gorącą wodą i mają nadzieję na najlepsze. Ale nowoczesny flux nie jest odpadem spożywczym. To skomplikowana chemia zaprojektowana tak, by opierać się wodzie.

Fluxy na bazie rosin i żywic są hydrofobowe. Spryskiwanie ich wodą dejonizowaną (DI) jest bezcelowe; woda po prostu się zbiera i spływa, pozostawiając resztki żywicy. Aby dokładnie wyczyścić płytkę, potrzebna jest reakcja chemiczna zwana Saponifikacja.

Używamy alkalicznych saponifierów — wyspecjalizowanych środków chemicznych reagujących z kwasami tłuszczowymi w środkach flux. Ta reakcja przemienia nierozpuszczalną żywicę w wodnorozpuszczalną mydło. Tylko wtedy można ją spłukać. Proces ten wymaga precyzyjnego "okna mycia". Potrzebujesz odpowiedniego stężenia saponifikatora, dostosowanego do konkretnego typu fluxu, przy odpowiedniej temperaturze, by wymusić reakcję.

Jeśli temperatura jest zbyt niska, reakcja przebiega zbyt wolno. Jeśli prędkość taśmy jest za duża, chemia nie ma czasu, by zadziałać. Użycie uniwersalnego środka czyszczącego bez sprawdzenia kompatybilności z pastą do lutowania może spowodować usunięcie środków wybielających z połączeń lutowniczych, pozostawiając niebezpieczne aktywatory. To proces chemiczny, a nie mechaniczne wycieranie.

Problem z geometrią

Nawet przy odpowiedniej chemii nie można wyczyścić tego, czego się nie trafi. Tendencja w nowoczesnej elektronice idzie w kierunku miniaturyzacji, co tworzy koszmar dla dynamiki płynów.

Weź duży komponent QFN (Quad Flat No-lead) lub ciężki moduł IGBT lutowany na dużej płytce miedziowej. Wysokość odstająca — odległość między ciałem komponentu a płytką — może być mniejsza niż 50 mikronów. Pod tym komponentem przebiegają wysokoprądowe linie.

Dotarcie środka czyszczącego do 50-mikronowej szczeliny przeciwko sile napięcia powierzchniowego jest niesamowicie trudne. Wymaga dużego ciśnienia uderzeniowego i określonych kątów rozpylania. Jeśli Twój proces nie wymusza dostarczenia saponifikatora pod ten pakiet, tworzysz "inkubator dendrytów". Eksperckie obszary płytki będą wyglądać na czyste, ale obszar pod tranzystorem mocy — dokładne miejsce, gdzie napięcie jest najwyższe i najwięcej ciepła — pozostaje pełny aktywnych resztek. Często musimy wymusić, aby projektanci dodali przezwnętrza lub zmienili rozkład elementów, aby obszar ten był zmywalny.

Weryfikacja: Dowodzenie niewidzialnego

Jeśli wizualna inspekcja jest bezcelowa, to jaki jest wskaźnik? Jak wiesz, czy faktycznie się udało?

Przez dziesięciolecia przemysł stosował test ROSE (oporność wyciągu rozpuszczalnikowego). Zanurzasz płytkę w roztworze alkoholowym i mierzysz, jak zmienia się jej rezystywność. Było to w porządku w technologii przewlekanek z lat 90. dla techniki wysokiej gęstości i niskich odstających. Dla nowoczesnych, wysokiego zagęszczenia, niskowysokościowych modeli, test ROSE jest praktycznie nieaktualny. Daje średnią czystość na całej płytce, ale nie wykrywa kieszeni skupionego zła ukrytego pod QFN.

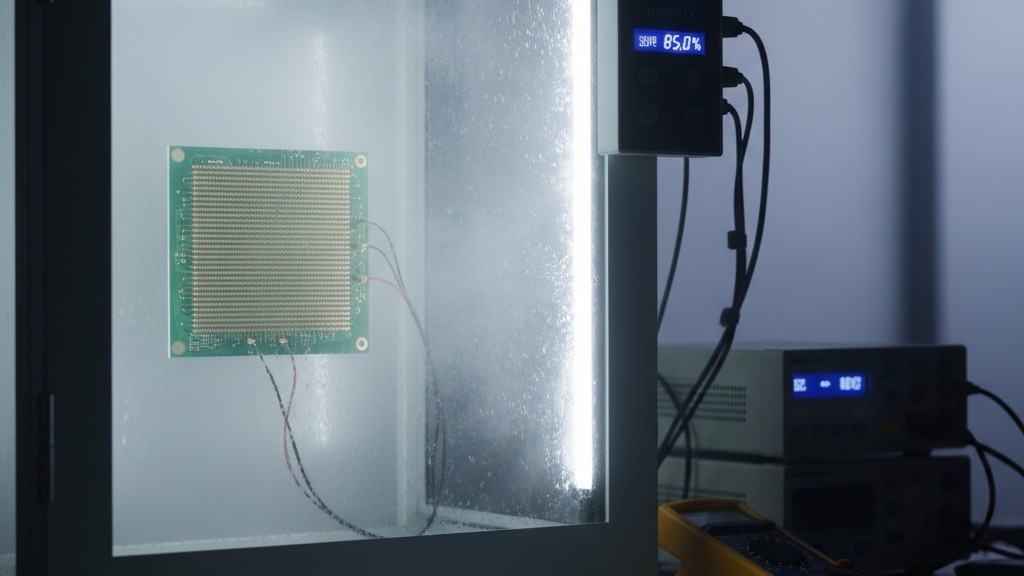

Jedyny sposób na prawdziwą weryfikację procesu czyszczenia wysokiego napięcia to SIR (odporność izolacji powierzchniowej) testowanie. To obejmuje zaprojektowanie specjalnego kuponu testowego z wzorami grzebieni, które naśladują najciasze odstępy. Uruchomisz ten kupon przez swój proces mycia, następnie umieścisz go w komorze o temperaturze 85°C i wilgotności względnej 85%, jednocześnie przykładając napięcie bias. Monitorujesz rezystancję przez 168 godzin lub dłużej.

Jeśli rezystancja spada, masz wzrost. Jeśli pozostaje wysoka (zazwyczaj powyżej 100 megaomów), twój proces działa. Jest to standard ustalony przez J-STD-001H. Jest rygorystyczny, wolny, i to jedyny sposób, aby spać spokojnie, wiedząc, że twój ładowarka 800V nie zapali się za dwa lata.

Koszt czystości

Wdrożenie odpowiedniego procesu saponifikacji inline z regularną walidacją SIR nie jest tanie. Wymaga przestrzeni na podłodze, zarządzania chemikaliami i utylizacji odpadów. Ale rozważ alternatywę.

W systemach wysokiego napięcia niezawodność jest binarna. Płytka jest albo chemicznie stabilna, albo powoli umiera. Nie ma pośrednich stanów. Gdy tworzysz sprzęt obsługujący śmiertelne napięcia, koszt odpowiedniego procesu mycia jest pomijalny w porównaniu z kosztem wycofania produktu lub pozwu.