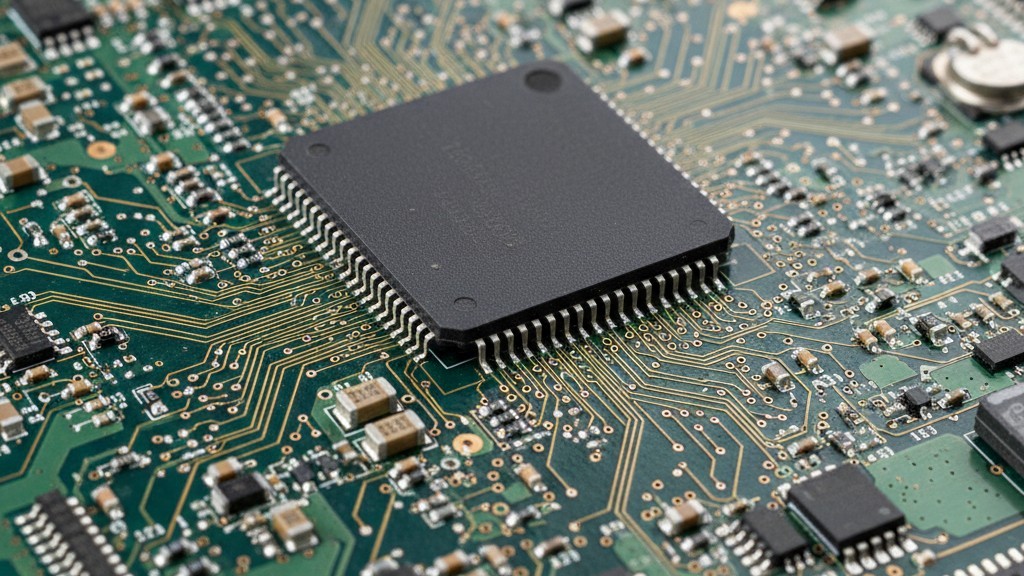

Cisza martwego prototypu jest ciężka. To nie tylko brak hałasu wentylatorów czy ciemne diody LED na interfejsie debugowania. To natychmiastowe, przytłaczające wyliczenie kosztów. Gdy prototypowa płyta nie inicjuje się — może BGA nie osadził się poprawnie podczas montażu, albo wada projektu wymaga wymiany — skupienie natychmiast zawęża się do dużego, czarnego kwadratu w centrum PCB.

W sektorach o wysokiej niezawodności, ten kwadrat to często wysokiej klasy FPGA, jak Xilinx Kintex UltraScale czy Intel Stratix 10. To nie są komponenty typu commodity; to są aktywa. W czasach ograniczeń łańcucha dostaw, wymiana tego pojedynczego układu może wymagać 52-tygodniowego czasu realizacji lub marży na rynku pośredników, która przekracza budżet projektu. Sama płyta, 12-warstwowa struktura z ukrytymi i paired vias, może kosztować $5 000 złotych w produkcji i montażu. Poprawki to nie standardowa naprawa. To operacja ratunkowa, gdzie cały harmonogram rozwoju jest na szali.

Fizyka nie negocjuje

Niebezpieczny mit utrzymuje się, że usunięcie Ball Grid Array (BGA) to po prostu podgrzewanie aż do momentu rozpuszczenia się lutowia. To podejście niszczy prototypy. Ręczne pistolety grzewcze, choć świetne do kurczenia rur, są narzędziami destrukcji dla wysokiej gęstości połączeń.

Fizyka sprowadza się do masy cieplnej i współczynnika rozszerzalności cieplnej (CTE). Nowoczesne FPGA znajduje się na płycie wypełnionej miedzianymi płaszczyznami uziemiającymi, zaprojektowanymi specjalnie do odprowadzania ciepła. Jeśli rozpędzisz wierzch układu gorącym powietrzem bez odpowiedniego podgrzewania spodu płyty, tworzysz pionowy gradient cieplny. Wierzch się rozszerza, podczas gdy spód pozostaje zimny i sztywny. Efektem jest odkształcenie. Gdy płyta się wygina, ciągnie się przeciwko lutom. Jeśli źródło ciepła jest niekontrolowane, ryzykujesz „pęknięcie pola” — dosłownie wyrwanie miedzianych padów z laminatu szklanego. Gdy pad zostanie oderwany od wewnętrznej ścieżki, płyta jest do wyrzucenia. Żadna ilość drutów przelotowych nie naprawi wiarygodnie wysokiej szybkości pary różnicowej pracującej na 10 Gbps.

Dlatego inżynierowie muszą przyjąć podejście „lokalnej produkcji”. Celem jest odtworzenie oryginalnego profilu reflow — specyficznej krzywej temperatury w czasie — którą płyta przeszła w piecu produkcyjnym. Cała montaż musi zostać podniesiona do temperatury kąpieli (zazwyczaj około 150°C do 170°C), aby aktywować topnik i wyrównać temperaturę na PCB. Dopiero wtedy należy nałożyć lokalną energię na sam element, aby przejść ponad punkt płynięcia 217°C. Fizyka ignoruje terminy; jeśli przyspieszenie temperaturowe jest zbyt strome, uwięznięta wewnątrz układu wilgoć rozszerza się w parę, powodując delaminację lub „popping” pakietu. Układ wybuchem jest martwy.

Proces: Kontrolowana interwencja

Ratowanie komponentu za $2,000 wymaga skrupulatności. Proces zaczyna się na kilka dni przed właściwą naprawą od zarządzania wilgocią. O ile płyta nie była przechowywana w suchym miejscu z wskaźnikami wilgotności na bezpiecznym poziomie, musi zostać wypieczona. Standardowe protokoły IPC-1601 nakazują wypiekanie wilgoci z PCB i komponentu, aby zapobiec delaminacji spowodowanej parą. Pomijanie tego kroku jest najczęstszą przyczyną niewidocznych usterek, które pojawiają się tygodnie później.

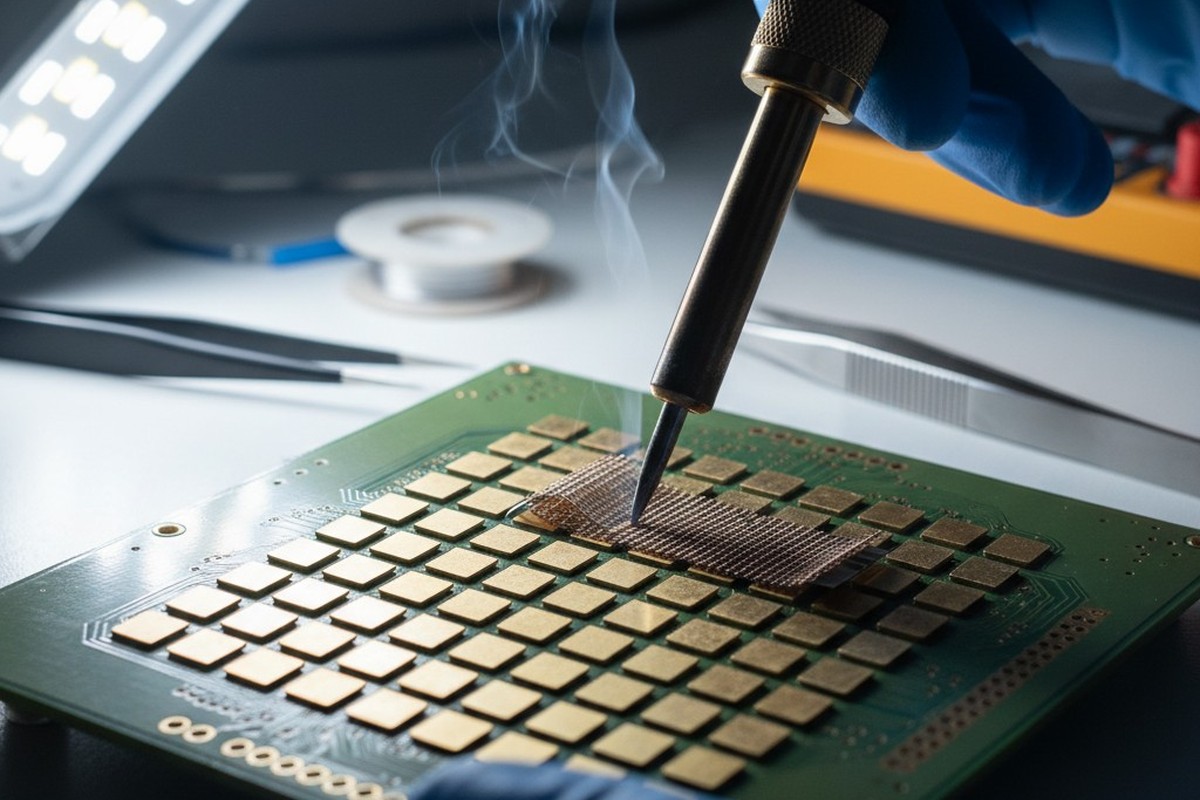

Po osuszeniu płyty, przechodzi ona do dedykowanego systemu reworks — zazwyczaj maszyny z optyką split-vision, dolnymi podgrzewaczami IR i sterowaną komputerowo górną dyszą konwekcyjną. Automatyka napędza ten proces, nie ręczne odczucia. Termopara często jest przymocowana do ofiarnej płyty, aby dokładnie odwzorować profil cieplny. Musimy wiedzieć, że gdy maszyna wskazuje 230°C, kule lutownicze pod środkiem siatki 35x35mm faktycznie osiągają reflow, a nie stoją zimne w pobliżu chłodnicy.

Sam demontaż jest mało dramatyczny, jeśli profil jest poprawny. Noznik vacuumm przechyla się, lut topi, a element unosi się pionowo bez najmniejszego nacisku. A I zatem narasta niepokój: usuwanie starego lutowia z padów PCB za pomocą lutownicy i odsysacza. To właśnie tutaj liczą się ręce technika. Lutownica musi się „unosić” nad padami; nacisk w dół grozi oderwaniem pady, co zwykle jest fatalne dla płytki. Chociaż istnieją metody naprawy epoxy na odlepione pady, niezgodność impedancji wprowadzonej przez naprawę często jest nieakceptowalna dla linii FPGA wysokiej częstotliwości. Pady muszą być idealnie czyste, płaskie i lśniące miedzią, zanim można umieścić nowy lub ponownie napełniony układ.

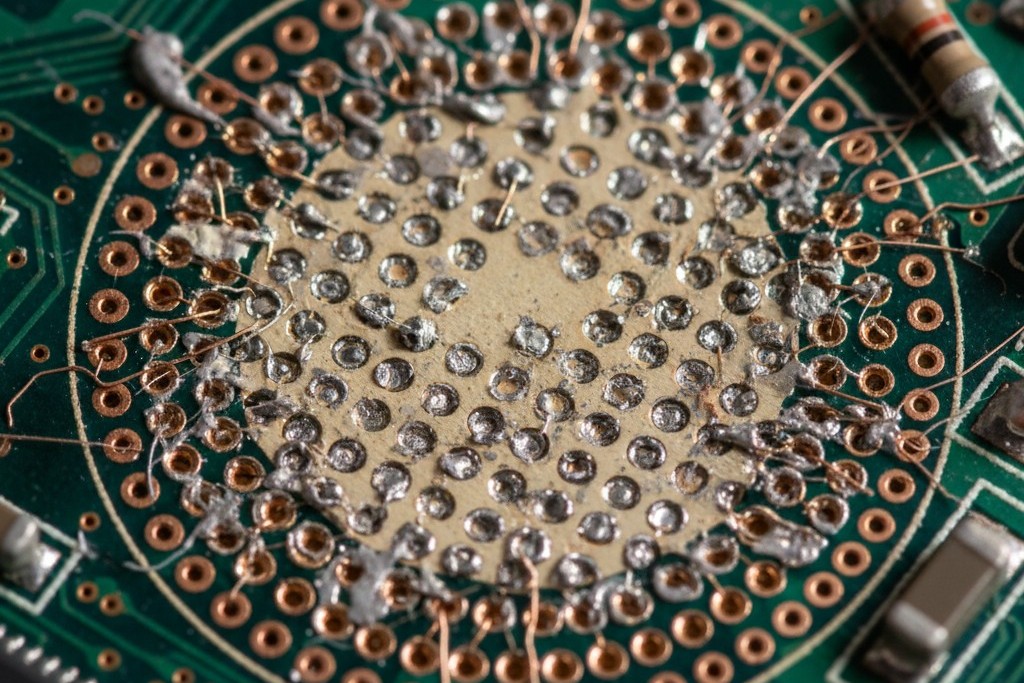

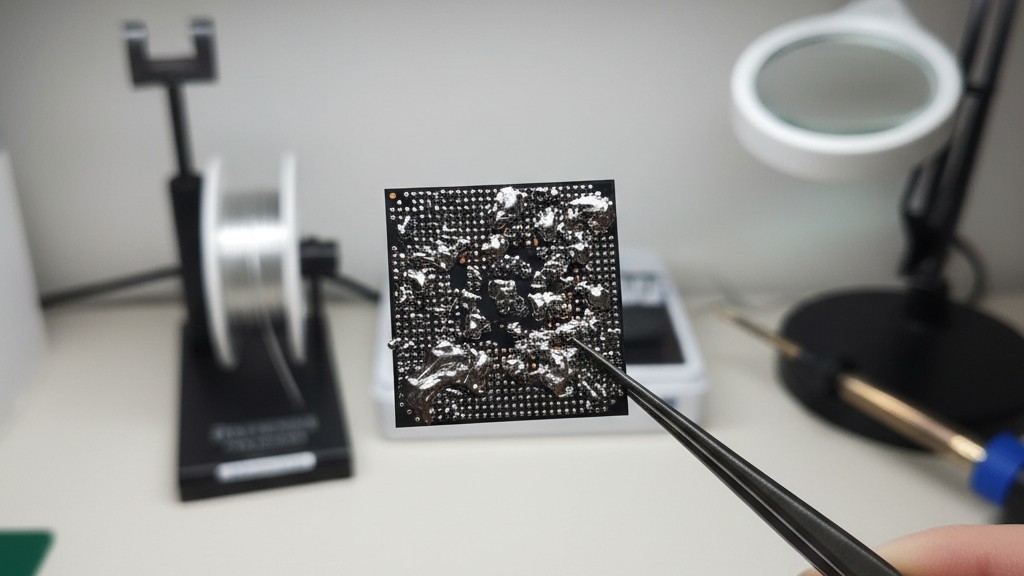

Równanie reballingu

Czasami celem nie jest nowy układ scalony, ale odzyskanie starego z martwej płytki do użycia gdzie indziej lub ponowne umieszczenie układu, który miał awarię połączenia. Wprowadza to poddziedzinę reballingu. Usunięty BGA ma nieuporządkowane, nieregularne wypustki cyny na spodzie, które muszą zostać usunięte, a na ich miejsce zamocowane są nowe kulecze cynowe.

To czysta kalkulacja ROI. Reballing mikroprocesora typu $5 to bezsens finansowy; godziny pracy przewyższają koszt samego elementu. Ale dla Virtex UltraScale+ wartego $15 000 zł, reballing jest obowiązkowy. Proces obejmuje użycie specjalnej maski dopasowanej do rozmiaru układu, klejącego topnika i tysięcy wstępnie uformowanych kulek cynowych (często o średnicy 0,4 mm lub 0,5 mm), które ręcznie się nalewa i ustawia.

Niezawodnie dochodzi do niepewności. Za każdym razem, gdy dioda krzemowa przechodzi cykl podgrzewania – nagrzewania do 240°C i chłodzenia – gromadzi się stres termiczny. Niezgodność w rozszerzalności cieplnej pomiędzy diodą krzemową, podłożem opakowania i PCB wywiera nacisk na wewnętrzne połączenia. Chociaż układ może zwykle wytrzymać dwa lub trzy cykle podgrzewania (pierwotny montaż, usunięcie, reballing, umieszczenie), wydajność nigdy nie jest gwarantowana. Możemy zmniejszyć ryzyko poprzez idealne profilowanie, ale nie możemy zmienić granicy zmęczenia materiałów.

Decyzja o przeprowadzeniu przeróbki zazwyczaj sprowadza się do stosunku „wymienić vs. odzyskać”. Jeśli krzem nie jest wymienialny z powodu braków, albo jeśli płytka reprezentuje tygodnie unikalnego czasu produkcji, inwestycja w odpowiedni profil termiczny i wykwalifikowanego operatora jest znikoma w porównaniu do kosztów rozpoczęcia od nowa. Sprzęt – pre-heaters, systemy wizji, podgrzewacze reflow z azotem – istnieje, aby zamienić katastrofę w standardowe opóźnienie inżynieryjne.