Przestarzałość komponentów to więcej niż niedogodność; to poważne zagrożenie dla cyklu życia sprawdzonego produktu. Gdy kluczowy Ball Grid Array (BGA) nie jest już dostępny w formacie bez ołowiu, a linia montażowa przeszła na bez ołowiu, stajesz przed niebezpieczną luką. Jedyną dostępną częścią jest z ołowiem, a Twój proces jest bez ołowiu. To kolizja starego i nowego, gdzie najłatwiejsza droga prowadzi bezpośrednio do porażki. Wielu ma pokusę, by po prostu zakleić z ołowiem komponent na bez ołowiu płytce. To nie jest ryzyko obliczone – to gwarantowany kompromis. Metalurgia jest zasadniczo niekompatybilna. Przyszłość produktu zależy od jego komponentów, a to wymaga rozwiązania inżynieryjnego, a nie skrótu. Tym rozwiązaniem jest kontrolowany reballing komponentów, proces bezpiecznie konwertujący przestarzałe części na nowoczesne, niezawodne elementy.

Niewidzialna porażka: Dlaczego mieszanie leadowych BGAs i cyny ołowiowej jest niemożliwe

Używanie z ołowiem BGA w bez ołowiu montażu SAC (cyna- srebro-miedź) może wydawać się pragmatyczne, ale wprowadza niedopuszczalny chaos metalurgiczny do każdego produktu klasy profesjonalnej. Porażka nie zawsze jest natychmiastowa, ale jest nieunikniona i zaczyna się głęboko w samym złączu lutowniczym.

Metalurgia uszkodzonego złącza

Gdy roztopiony z ołowiem lut (cyna-ołów) miesza się z bez ołowiu pastą SAC podczas reflow, wynikowa stop jest nieprzewidywalnym koktajlem, a nie korzystnym kompromisem. Złożona interakcja cyny, ołowiu, srebra i miedzi tworzy szeroki zakres związków międzymetalicznych (IMC). W przeciwieństwie do dobrze zdefiniowanych warstw IMC tworzonych w czystym procesie, te mieszane IMC są notorycznie kruche i słabo strukturalne.

Od kruchych związków międzymetalicznych do awarii cyklu cieplnego

Ta kruchość jest ukrytą wadą oczekującą na wyzwalacz. Gdy produkt doświadcza cykli termicznych w terenie—nagrzewania i chłodzenia—PCB i BGA rozszerzają się i kurczą w różnym tempie, narażając każdy kulkę lutowniczą. W prawidłowo utworzonym złączu, miękkie lutowanie i dobrze zbudowane IMC pochłaniają ten stres przez tysiące cykli. W uszkodzonym złączu, kruche IMC nie mogą. Pękają. Te mikro pęknięcia rozprzestrzeniają się z czasem, prowadząc do zerwania obwodu i katastrofalnej awarii w terenie. To ukryta porażka, wynikająca z skrótu, którego nie możesz sobie pozwolić.

Błędne alternatywy: Obalanie popularnych skrótów

Zmagając się z tym problemem, niektórzy inżynierowie szukają pośredniego rozwiązania, często próbując specjalistycznych past lutowniczych lub zmodyfikowanych profili reflow. Logika jest taka, że inny topnik lub dłuższy czas moczenia może pomóc w mieszaniu niekompatybilnych stopów. To podstawowe nieporozumienie problemu. Chociaż wysoko aktywny topnik może czyścić powierzchnie, a złożony profil termiczny może wpływać na zwilżanie, żadne z nich nie zmieni podstawowej fizyki. Ostateczne, stwardniałe złącze nadal będzie mieszanką metali z ołowiem i bez ołowiu, zawierającą kruche, nieprzewidywalne struktury związków międzymetalicznych powodujące przedwczesne awarie. Nie ma pasty lutowniczej, która bezpiecznie zniweluje tę różnicę. To problem nauki materiałowej, który wymaga rozwiązania nauki materiałów.

Rozwiązanie inżynieryjne: Konwersja stopów poprzez kontrolowaną reballing

Jedyną metodą rozwiązania niezgodności stopów jest jej eliminacja. To zasada stojąca za reballingiem BGA. Proces nie próbuje łączyć metali różnego rodzaju; wymienia problematyczne kulki lutownicze na nowe, które idealnie pasują do docelowego procesu montażowego.

Zasada pełnej konwersji stopu

Reballing to proces odnowy. Oryginalne kulek lutowanych ołowianych są metodycznie usuwane, podszycia są dokładnie czyszczone, a nowe, wolne od ołowiu kule SAC305 są precyzyjnie przymocowywane. Efektem jest element, który z punktu widzenia lutowania jest identyczny z nowym, fabrycznie wyprodukowanym bezolowiowym BGA. Może wejść do Twojego standardowego procesu montażu SAC bez kompromisów, specjalnych profili czy ryzyka metallurgicznego.

Więcej niż tylko wymiana kulek

Skuteczny reballing to wieloetapowy, mikroprodukcyjny proces wymagający ogromnej kontroli i specjalistycznego sprzętu. Każdy etap jest okazją do błędu, jeśli nie zostanie wykonany perfekcyjnie. Niezawodny rezultat całkowicie zależy od jakości i kontroli procesu użytego do jego osiągnięcia.

Proces PCBA Bester: Plan na niezawodność

Na niezawodność odnowionego elementu wpływa tylko proces, który go stworzył. Opracowaliśmy naszą usługę jako serię kontrolowanych, zweryfikowanych kroków, które zmniejszają ryzyko i gwarantują pomyślną konwersję.

Przygotowanie elementu i kontrola wilgotności

Wiele BGA to wilgotnościowo wrażliwe urządzenia (MSD). Wchłonięta wilgoć może odparować podczas termicznych ekscesów, powodując katastrofalne odwarstwianie wewnętrzne — efekt „popcornu”. Nasz proces zaczyna się od ścisłego przestrzegania norm J-STD-033, w tym pieczenia elementów w kalibrowanych piecach, aby bezpiecznie usunąć całą wilgoć. To neutralizuje ryzyko jeszcze przed rozpoczęciem pracy.

Precyzyjne odchwaszczanie i przygotowanie miejsca

Usunięcie starych kulek lutowanych bez uszkodzenia wrażliwych podszyć elementu jest kluczowe. Używamy starannie opracowanych profili termicznych i specjalistycznych narzędzi, aby zapewnić czyste usunięcie oryginalnych kulek. Następnie podszycia są przygotowywane za pomocą procesu usuwania resztkowego lutowania i przywracania idealnie płaskiej, lutowalnej powierzchni, gotowej do nowego stopu.

Kontrolowane nakładanie topnika i umieszczanie kulek

Rodzaj, objętość i metoda nakładania topnika są kluczowe. Zbyt mała ilość skutkuje słabym zwilżaniem; zbyt duża może prowadzić do zatrzymywania resztek i problemów z niezawodnością. Używamy kontrolowanego procesu aplikacji, a następnie systemów automatycznych lub półautomatycznych o wysokiej precyzji, które umieszczają pojedynczą, idealną kulę SAC305 na każdym podszyciu.

Profil reflow: Oddzielna nauka

Przytwierdzenie nowych kulek to nie jest standardowy proces reflow. Profil termiczny musi być opracowany specjalnie dla masy elementu, typu opakowania i podłoża. Celem jest stworzenie doskonałego połączenia metallurgicznego między nową kulą a podszyciem bez przegrzewania układu scalonego elementu. Wymaga to głębokiego zrozumienia dynamiki termicznej i dedykowanego sprzętu, oddzielnego od standardowej linii produkcyjnej.

Walidacja i zapewnienie jakości: Definicja udanej konwersji

Udana konwersja nie jest kompletna, dopóki nie zostanie udowodniona. Nasz proces integruje wiele kontroli i bramek jakości, aby zapewnić Ci część, której możesz ufać tak samo jak oryginałowi.

Czystość jonowa i inspekcja po procesie

Po reflow komponenty przechodzą rygorystyczny proces czyszczenia, aby usunąć wszystkie pozostałości topnika. Weryfikujemy czystość zgodnie z normami jonizacyjnymi, zapobiegając ryzyku migracji elektrochemicznej. Następnie przeprowadzamy szczegółową automatyczną inspekcję optyczną (AOI), aby potwierdzić wyrównanie kul, jednolitość i brak defektów powierzchniowych.

Śledzenie partii kulek dla kontroli procesu.

Jakość nie jest przypadkowa. Utrzymujemy pełną śledzalność używanych kulek lutowniczych dla każdego zlecenia. Łącząc partię produkcyjną z konkretnym zakładem producenta, zapewniamy absolutną kontrolę nad procesem i możemy zidentyfikować źródło ewentualnych problemów — poziom kontroli niezbędny dla profesjonalnej produkcji.

Kryteria inspekcji rentgenowskiej odrzucające marginalne połączenia.

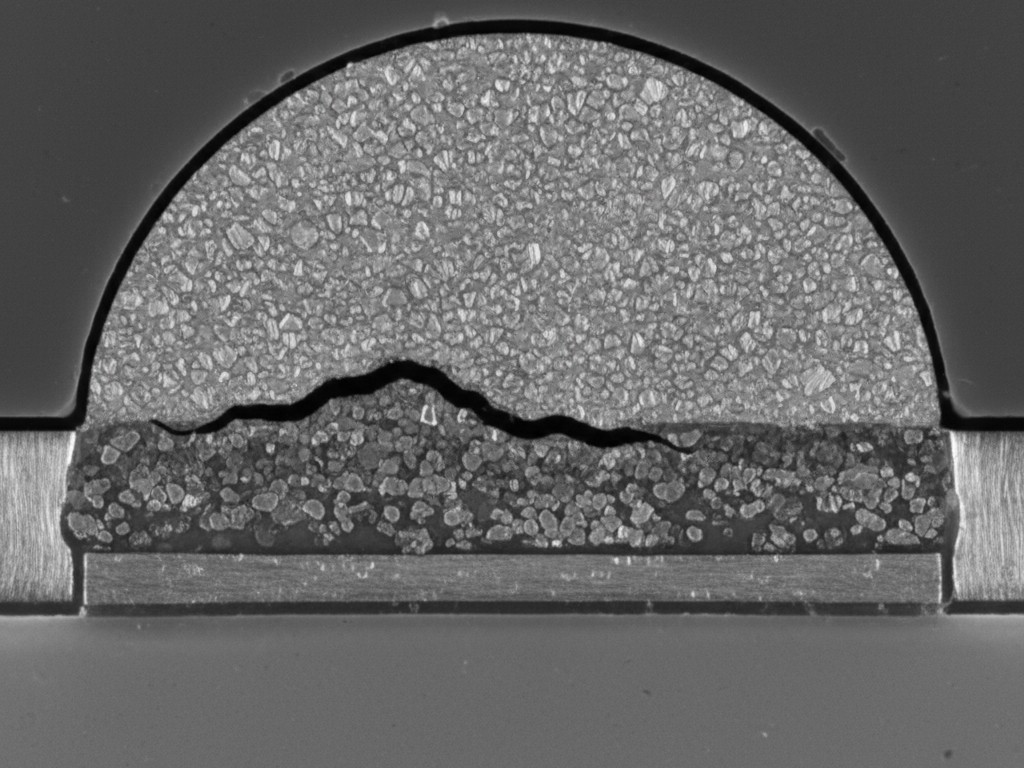

Najważniejszą walidacją jest inspekcja rentgenowska 2D/3D, która pozwala nam zobaczyć wewnątrz połączenia lutowniczego. Nasze kryteria akceptacji są rygorystyczne. Nie szukamy tylko mostków czy pustek; analizujemy średnicę kul, kształt i jednolitość rozmieszczenia na całym pakiecie. Odrzucamy każdy komponent wykazujący oznaki procesu marginalnego, zapewniając, że do łańcucha dostaw trafią tylko perfekcyjne części.

Decyzja strategiczna: wewnętrznie czy z partnerem specjalistycznym

Złożoność niezawodnego procesu reballingu naturalnie rodzi pytanie o wyłączenie go do własnej działalności. Realistyczna ocena ujawnia jednak wysokie bariery wejścia. Wymaga znacznej inwestycji kapitałowej w dedykowany sprzęt do odbalowania, umieszczania, reflow i inspekcji rentgenowskiej. Wymaga wykwalifikowanych operatorów i inżynierów do rozwoju i kontroli wielu wrażliwych procesów. Ryzyko niekontrolowanego procesu wewnątrz firmy to to samo pole awarii, którego chciałeś uniknąć. Partnerstwo z specjalistą takim jak Bester PCBA oznacza, że nie kupujesz tylko usługi; korzystasz z wypróbowanego, odchudzonego systemu inżynieryjnego. Zyskujesz natychmiastowy dostęp do sprzętu, wiedzy i zapewnienia jakości dojrzałego procesu, zamieniając wysokiego ryzyka problem w zarządzalne, niezawodne rozwiązanie.