W 2014 roku marka audio z segmentu Tier 1 stanęła przed koszmarnym scenariuszem na hali produkcyjnej w Penang. Modny nowy projekt słuchawek właśnie rozpoczął produkcję, wyposażony w główną płytę logiczną pełną komponentów o gęstym rozmieszczeniu. Aby spełnić brutalną specyfikację testu upadku, zespół inżynierów zastosował „betonowej klasy” kapilarne podkładanie. Ta epoksydowa masa była tak twarda i trwała, że w zasadzie zamieniła płytę w solidną cegłę.

Sprawdziło się to doskonale podczas testu upadku. Ale trzy tygodnie po rozpoczęciu produkcji dostawca BGA wysłał partię układów z zimnymi lutami.

Na normalnej linii naprawiałbyś je. Podgrzałbyś płytę, podniósł układ, wyczyścił pady i umieścił nowy komponent $4. Ale z powodu tego konkretnego podkładania naprawa była niemożliwa. Wiązanie epoksydowe było silniejsze niż sam laminat. Każda próba usunięcia układu zrywała miedziane pady z rdzenia z włókna szklanego. Fabryka musiała fizycznie zniszczyć 12 000 w pełni zmontowanych PCB—setki tysięcy dolarów zapasów—ponieważ nie mogli wymienić ani jednego wadliwego komponentu.

To jest pułapka traktowania podkładania wyłącznie jako mechanicznej naprawy. Łatwo postrzegać klej jako prostą polisę ubezpieczeniową przeciwko awariom testu upadku. Ale jeśli wybierasz materiały wyłącznie na podstawie wskaźników przeżywalności, nieświadomie projektujesz finansową bombę zegarową. Gdy określasz materiał, którego nie da się usunąć, zakładasz, że twój wskaźnik produkcji będzie wynosił 100% na zawsze. To zakład, którego żaden doświadczony inżynier nie powinien podejmować.

Fizyka żalu

Aby wybrać odpowiedni materiał, musisz zrozumieć, dlaczego go używasz. Zazwyczaj celem jest ochrona Ball Grid Array (BGA) lub Chip Scale Package (CSP) przed wstrząsem mechanicznym. Gdy urządzenie upada na podłogę, PCB się wygina. Sztywna ceramiczna lub plastikowa obudowa układu tego nie robi. To różnicowe wyginanie tworzy ogromną siłę ścinającą na kulkach lutowniczych, powodując ich pęknięcie. Podkładanie wypełnia przestrzeń między układem a płytą, łącząc je razem, aby poruszały się jako jedna całość.

Jednak „silniejszy” nie zawsze znaczy lepszy. Częstym błędem jest wybór podkładania o wysokim module Younga (sztywności) i wysokim współczynniku rozszerzalności cieplnej (CTE), który nie pasuje do lutu. Jeśli podkładanie rozszerza się znacznie szybciej niż lut podczas cykli termicznych—na przykład od -40°C do 125°C w teście motoryzacyjnym—sam klej może mechanicznie podnieść układ z padów. W praktyce instalujesz powolny dźwignię pod swoimi komponentami.

W branży panuje też trwałe zamieszanie między strukturalnym podkładaniem a powłoką konformalną. Możesz zobaczyć inżynierów pytających, czy mogą po prostu „nałożyć” grubą warstwę akrylu lub poliuretanu, aby zabezpieczyć układ. To nie to samo. Powłoka konformalna to cienka bariera przeciw wilgoci i kurzu; niemal nie ma integralności strukturalnej przeciw siłom G podczas upadku. Podkładanie to materiał inżynierii strukturalnej zaprojektowany do przenoszenia obciążeń. Mylenie tych dwóch to szybka droga do awarii w terenie.

Celem nie jest otoczenie układu niezniszczalnym grobowcem; chodzi o rozłożenie naprężeń z dala od połączeń lutowniczych bez wprowadzania nowych naprężeń termicznych, które rozrywają zespół.

Strategiczny zwrot: kapilarne vs. krawędziowe wiązanie

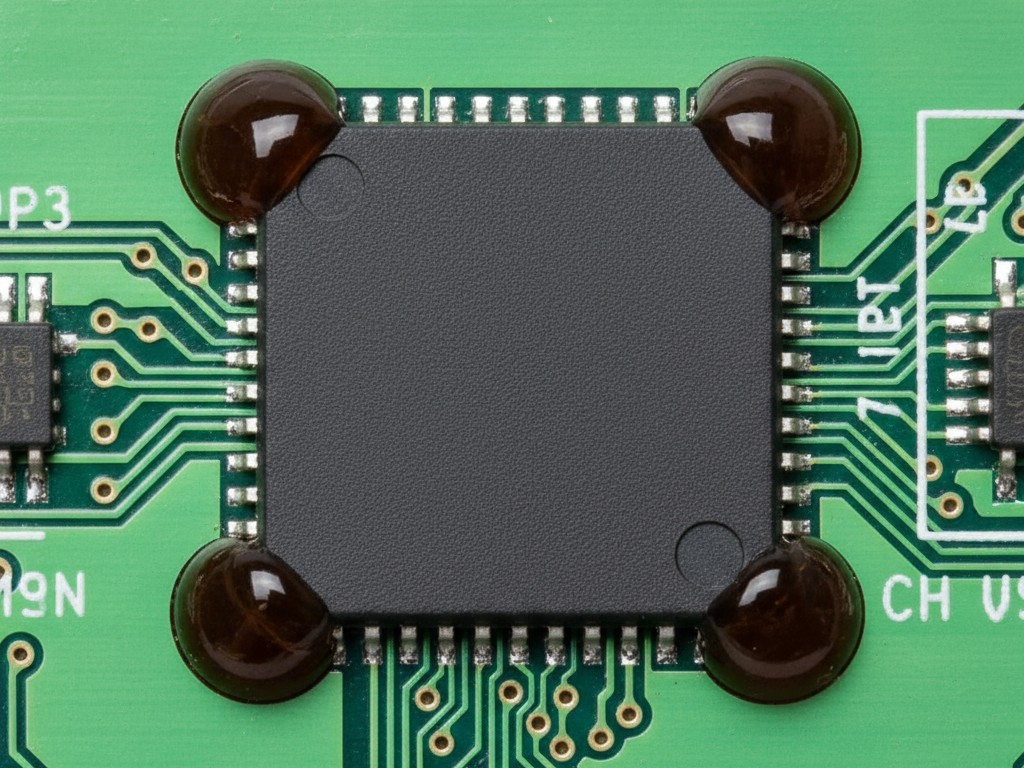

Dla większości elektroniki konsumenckiej i przemysłowej domyślnym wyborem jest „kapilarne podkładanie” (CUF). To proces, w którym niskolepką epoksydową masę aplikuje się wzdłuż krawędzi układu, a kapilarność wciąga ją pod spód, wypełniając całą przestrzeń. Zapewnia maksymalne sprzężenie mechaniczne. Jest też najtrudniejszy do naprawy.

Dla wielu projektów istnieje lepsza alternatywa: więzanie narożne, czyli „staking”.

Zamiast wypełniać całą szczelinę, dozujesz kropki kleju o wysokiej lepkości w czterech narożnikach obudowy BGA. To kotwiczy chip do płytki, zapobiegając, aby kulki lutownicze w narożnikach (które zawsze psują się jako pierwsze) przejmowały główny ciężar uderzenia przy upadku. W eksperymencie projektowym (DOE) dla startupu przemysłowego IoT porównaliśmy pełny przepływ kapilarny z łączeniem narożników dla ciężkiego FPGA. Pełne podklejenie przetrwało 20 upadków z jednego metra. Łączenie narożników przetrwało 18. Oba przekroczyły wymóg 10 upadków.

Różnica? Gdy błąd w oprogramowaniu układowym uszkodził pierwsze 50 jednostek, FPGA połączone narożnikowo można było zdjąć i wymienić w 15 minut. Jednostki z pełnym podklejeniem byłyby złomem. Poświęcając niewielki margines teoretycznej trwałości, klient zyskał 100% możliwość serwisowania.

Ostrzeżenie jednak: Nie próbuj improwizować łączenia narożników z jakimkolwiek klejem, który leży w laboratorium. Widziałem inżynierów próbujących użyć silikonu RTV (w zasadzie uszczelniacz łazienkowy) do mocowania komponentów. Wiele silikonów RTV utwardza się, uwalniając kwas octowy, który z czasem zje miedziowe ścieżki i skoroduje lutowania. Jeśli chcesz zamocować komponent, użyj kleju specjalnie przeznaczonego do elektroniki — zwykle jest to nieprzewodząca epoksydowa żywica o wysokim wskaźniku tiksotropii, aby nie spływała.

Jedna specyfikacja, która ma znaczenie: Tg

Jeśli zdecydujesz się na pełne podklejenie kapilarne, twoją uwagę powinien od razu przykuć jeden parametr w karcie katalogowej: temperatura przejścia szklistego, czyli Tg.

Tg to temperatura, przy której epoksyd przechodzi ze stanu twardego, szklistego w miękki, gumowaty. To jest twoje okno do przeróbki. Aby usunąć podklejony chip bez zniszczenia płytki, musisz podgrzać klej powyżej jego Tg tak, aby zmiękł na tyle, by ustąpić, ale utrzymać temperaturę poniżej punktu, w którym laminat PCB się rozwarstwia lub lutowanie powoduje termiczne wymknięcie się spod kontroli.

„Przerabialne” podklejenie zwykle ma Tg w okolicach 80°C do 130°C. Pozwala to technikowi z gorącym powietrzem podgrzać lokalny obszar, zmiękczyć klej i zdjąć chip. Nieprzerabialne, „strukturalne” epoksydy często mają Tg 160°C lub wyższe. Gdy materiał zmięknie na tyle, by go zeskrobać, prawdopodobnie już uszkodziłeś płytkę FR-4, podniosłeś pady miedziane i zniszczyłeś struktury przelotek.

Nie ufaj słowu „Przerabialne” na okładce broszury dostawcy. Każdy dostawca kleju twierdzi, że jego produkt jest przerabialny. Chodzi im o to, że jest przerabialny czy masz $50 000 precyzyjną maszynę do przeróbek, osiem godzin czasu i ręce chirurga. Spójrz na krzywą Tg. Jeśli materiał pozostaje twardy jak skała aż do 170°C, jest praktycznie trwały dla każdego zakładu napraw wysokoseryjnych.

Tu jest niuans — formuły przerabialne o niższym Tg mogą być mniej stabilne podczas długotrwałego starzenia w wysokich temperaturach (np. pod maską samochodu). Ale dla tabletu, wyświetlacza na desce rozdzielczej czy urządzenia medycznego kompromis ten niemal zawsze się opłaca. Celowo pomijam lekcję chemii o systemach utwardzania na bazie anhydrydu versus aminy, bo szczerze mówiąc, nie musisz znać kształtu cząsteczki, by podjąć właściwą decyzję. Musisz tylko wiedzieć, czy możesz to zdjąć z płytki.

Matematyka odpadów

Ostatecznie podklejenie to decyzja ekonomiczna, nie tylko mechaniczna. Musisz przeprowadzić „Audyt matematyki złomu.”

Weź koszt swojej zmontowanej płytki PCBA. Załóżmy, że to $800 płyta główna do medycznego tabletu. Teraz oszacuj wskaźnik wadliwości komponentu BGA — może 2 000 części na milion (ppm). Jeśli użyjesz nieprzerabialnego podklejenia, każda z tych 2 000 wad na milion skutkuje stratą $800. Wyrzucasz procesor, pamięć, układy zarządzania zasilaniem i samą płytkę, wszystko dlatego, że jeden chip $5 miał zimne lutowanie.

W przypadku fiaska medycznego tabletu „Projekt Apollo” w 2016 roku, wybór nieprzerabialnego podklejenia na wadliwym chipie pamięci doprowadził do złomowania 4 000 jednostek. Strata to nie tylko sprzęt; to logistyka, przegapione terminy wysyłki i koszmar gwarancyjny.

Jeśli użyjesz materiału przerabialnego lub strategii łączenia narożnikowego, ta awaria kosztuje cię $50 pracy technika i nowy komponent. Płytka jest uratowana. Niezawodność to nie tylko to, czy urządzenie przetrwa test upadku; to czy twój biznes przetrwa zmienność produkcji. Trwałe oznacza perfekcyjne, a w produkcji elektroniki nic nigdy nie jest perfekcyjne.