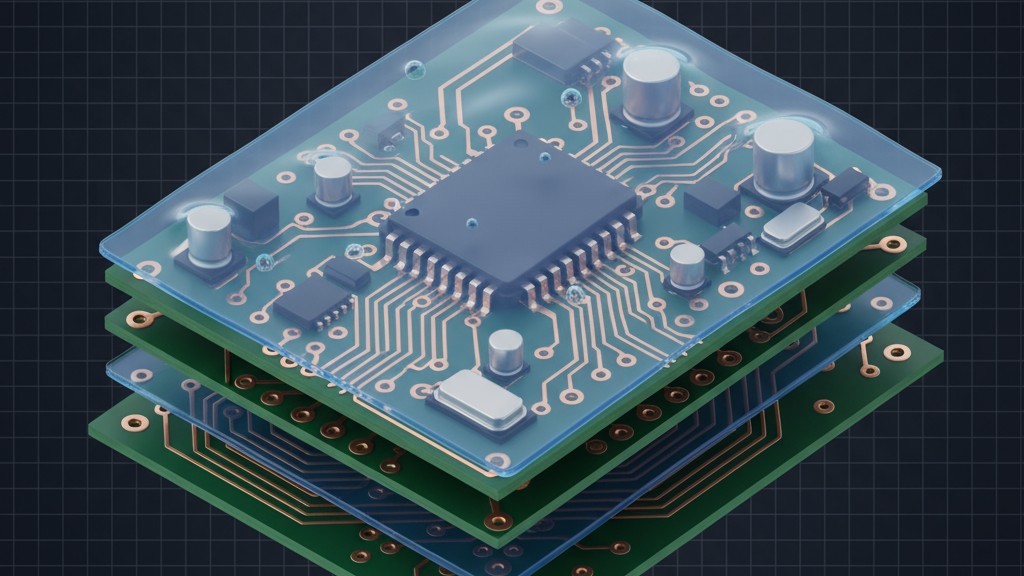

Der Wechsel zu 800 V-Architekturen in Elektrofahrzeugen, Energiespeicherung und industrieller Leistungselektronik bringt klare Vorteile in Effizienz und geringeren Strom. Doch diese Vorteile kollidieren mit einer harten Einschränkung: Elektrische Isolierung. Die erforderlichen Abstande bei 800 V können leicht die doppelte oder dreifache Grundfläche einer Leistungsplatine im Vergleich zu Niederspannungsdesigns ausmachen. Für Produkte, bei denen Größe Kosten, thermische Leistung und Marktakzeptanz bestimmen, ist das kein kleiner Schönheitsfehler. Es ist eine Designkrise.

Kontaktabstand und Isolationsabstand sind die unverhandelbaren Abstandsvorschriften für Hochspannungs-Leiterplattenlayouts. Von Sicherheitsstandards vorgeschrieben, wachsen beide Abstände mit der Spannung und müssen gleichzeitig eingehalten werden. Die Herausforderung ist nicht theoretisch. Eine 800 V-Leiterplatte kann Abstände von über 4 mm und Kontaktwege von mehr als 6 mm erfordern, was den Raum so aggressiv beansprucht, dass kompakte Formfaktoren mit naiven Layoutpraktiken nahezu unmöglich werden.

Die Lösung ist kein einzelner Trick. Es ist eine Kombination aus mechanischer Intervention durch Schälschlitze, Materialwissenschaft bei Substrat- und Maskenwahl, chemischer Verstärkung durch konformes Beschichten und rigorose Layoutdisziplin. Jede Methode greift eine andere Dimension des Abstandproblems an. Zusammen ermöglichen sie es 800 V-Designs, die Sicherheitsstandards zu erfüllen, ohne wirtschaftlich untragbar zu werden.

Kontaktabstand vs. Isolationsabstand: Zwei Fehler, zwei Verteidigungen

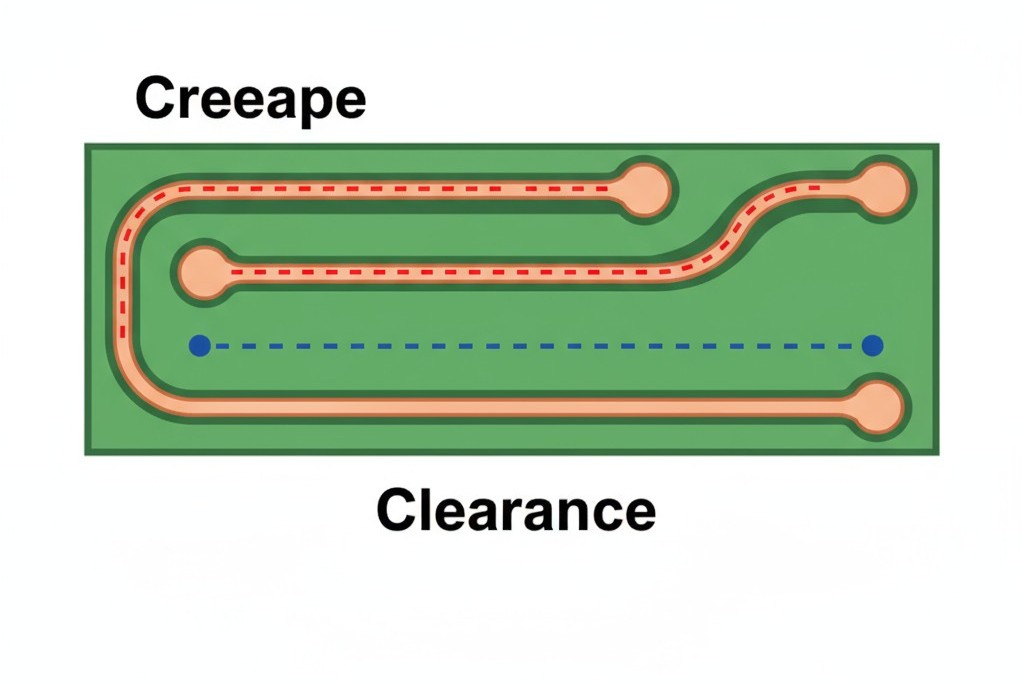

Kontaktabstand ist der kürzeste Weg zwischen zwei Leitern, gemessen entlang der Oberfläche eines Isoliermaterials — ein rein oberflächenbezogenes Phänomen. Angewandte Spannung über zwei Punkten auf einer Leiterplatte versucht, eine leitfähige Verbindung entlang des Isolators zu bilden, typischerweise der Lötmaske oder der nackten Substrat. Wenn Verschmutzungen, Feuchtigkeit oder Degradation einen Film auf dieser Oberfläche schaffen, kann der Strom in einem Prozess namens Tracking zu fließen beginnen. Dieser Strom karbonisiert das Material und schafft einen zunehmend leitfähigen Pfad, bis ein vollständiger Durchbruch erfolgt. Kontaktabstand ist der Schutz gegen Tracking.

Der Abstand ist dagegen der kürzeste Weg zwischen zwei Leitern, gemessen durch die Luft — ein volumetrischer Weg. Luft ist ein ausgezeichneter Isolator, aber nur bis zu einem bestimmten Punkt. Wenn die Spannung die dielectric Festigkeit der Luftspalte übersteigt, ionisiert die Luft in ein leitfähiges Plasma und es bildet sich einen Lichtbogen. Dieses Versagen ist unmittelbar und katastrophal. Der Abstand ist der Schutz gegen Lichtbögen.

Ein Design kann eines erfüllen und das andere nicht. Eine Leiterplatte könnte ausreichend Abstand durch die Luft haben, aber beim Kontaktabstand versagen, weil eine verschmutzte Lötmaske einen leichteren Pfad für den Strom bietet. Umgekehrt könnte eine saubere Leiterplatte genügend Kontaktabstand haben, aber beim Abstand versagen, weil eine hohe Komponente den direkten Luftweg blockiert und einen Lichtbogen durch eine kürzere Lücke erzwingt. Beide müssen unabhängig voneinander ausgelegt werden. Diese doppelte Anforderung ist die Ursache des Größenproblems bei 800 V, bei dem beide Abstände groß sind und der größere in jeder Dimension erfüllt werden muss.

Wie Spannung und Umwelt den Abstand bestimmen

Spannung bestimmt die erforderliche Trennung, aber die Beziehung ist weder linear noch einfach. Sie ist in Sicherheitsnormen wie IEC 60950-1 und IEC 61010-1 kodifiziert, die Tabellen bereitstellen, die die Arbeitsspannung auf den Minimalabstand und die Isolationsstrecke abbilden. Diese Tabellen sind das Ergebnis jahrzehntelanger Fehleranalysen und für zertifizierte Produkte rechtlich bindend.

Der Abstand wird durch das Paschen-Gesetz geregelt, das die Durchbruchspannung eines Gases anhand von Druck und Abstand beschreibt. Bei Luft bei Normaldruck beträgt das Durchbruchfeld ungefähr 3 kV pro Millimeter, aber das ist nur eine Richtlinie. Standards fügen Sicherheitsfaktoren hinzu und berücksichtigen transienten Spannungsspitzen, die mehrere Male die Nennspannung übersteigen können. Für ein 800 V-Gleichstromsystem in der Kategorie Überspannung II könnte der erforderliche Grundabstand 4 mm oder mehr betragen. Diese Anforderung erhöht sich in höheren Lagen, wo niedrigere Luftdruck die dielectric Festigkeit der Luft verringert.

Kontaktabstand ist der Kampf gegen Materialverschlechterung. Im Gegensatz zu Luft bricht die feste Isolierung mit der Zeit zusammen, wenn sie elektrische Felder, Feuchtigkeit und Verschmutzung ausgesetzt ist. Der wichtigste Kennwert ist der Vergleichende Tracking-Index (CTI), eine Materialeigenschaft, gemessen in Volt, die seine Fähigkeit, Tracking zu widerstehen, repräsentiert. Materialien werden nach ihrem CTI-Wert (I, II, IIIa, IIIb) gruppiert, und Standards verlangen längere Kontaktabstände für Materialien mit einem niedrigeren CTI.

Dekodierung der Normen: CTI, Verschmutzung und Überspannung

Die Normen verlangen von Designern, ihr System anhand mehrerer Faktoren zu klassifizieren. Die erforderlichen Isolationsabstände ergeben sich aus dem Schnittpunkt von Arbeitsspannung, Überspannungskategorie, Verschmutzungsgrad und Materialgruppe.

Verschmutzungsgrad klassifiziert die Betriebsumgebung. Grad 1 ist eine versiegelte, saubere Umgebung. Grad 2, der am häufigsten vorkommt, geht von normalen Innenraumbedingungen mit gelegentlichem nichtleitfähigem Staub oder Kondensation aus. Grad 3 gilt für industrielle Umgebungen mit leitfähiger Kontamination oder anhaltender Feuchtigkeit. Höhere Verschmutzungsgrade erfordern größere Isolationsabstände.

Materialgruppe klassifiziert den CTI-Wert der insulating Oberfläche. Gruppe I (CTI ≥ 600 V) bietet die beste Leitfähigkeit, während Gruppe IIIb (CTI 100-174 V) die schlechteste bietet. Der Standard-Lötstopplack aus FR-4 fällt typischerweise in Gruppe IIIa (175-250 V), was erhebliche Isolationsabstände erfordert. Wenn ein leitfähiger Kontaminant auf einer Oberfläche mit niedrigem CTI landet, fließt Leckstrom und erhitzt das Material, was zur Carbonisierung führt. Diese karbonisierte Strecke ist leitfähiger, was mehr Strom zulässt und den Abbau in einem selbstverstärkenden Kreislauf beschleunigt, bis eine dauerhafte Spur entsteht. Hoch-CTI-Materialien widerstehen diesem anfänglichen Durchbruch.

Für ein 800 V DC-Design in einer typischen Innenraumumgebung (Überspannungskategorie II, Verschmutzungsgrad 2) mit Standard-Lötstopp (Materialgruppe IIIa) kann die Norm eine Isolationsstrecke von 6,4 mm oder mehr vorschreiben. Dies sind Mindestwerte, keine Ziele. Konservative Designs fügen eine Sicherheitsmarge von 20-30% hinzu, was den erforderlichen Abstand weiter erhöht.

Die Formfaktor-Krise bei 800 V

Ein 800 V System ist kein verzeihendes Umfeld. Unter typischen Bedingungen stehen einem Ingenieur ungefähr 4 mm für den Abstand und 6,4 mm für die Isolationsstrecke zur Verfügung. Dies sind enorm große Distanzen in der Welt der kompakten Leistungselektronik. Eine Leiterplatte mit nur zehn Hochspannungsleitern, die parallel geführt werden und jeweils 6,4 mm Isolationsstrecke benötigen, beansprucht allein 64 mm Breite für den Abstand – ohne Berücksichtigung der Leiterquerschnitte oder Bauteilgeometrien.

Für ein Leistungsmodul, das in eine Hülle von 100×100 mm passt, ist es untragbar, mehr als die Hälfte der Fläche für freien Raum zu reservieren. Das Problem verschärft sich mit zunehmender Komplexität. Ein dreiphasiger Wechselrichter verfügt über mindestens sechs unterschiedliche Hochspannungs-Netze, und die Kombinationsabstände können Geometrien erzwingen, die die mechanischen oder thermischen Grenzen übersteigen.

Produkte konkurrieren um die Leistungsdichte, die durch das Volumen begrenzt ist. Eine Leiterplatte, die doppelt so groß ist wie die eines Konkurrenten, erfordert ein größeres Gehäuse, mehr Kühlung und höhere Materialkosten. Die Herausforderung besteht also darin, das Design auf die kleinstmögliche Fläche zu komprimieren und dabei die vollständige Konformität zu wahren. Dies erfordert die Erweiterung wirksamer Abstände, ohne die physischen Maße zu verlängern.

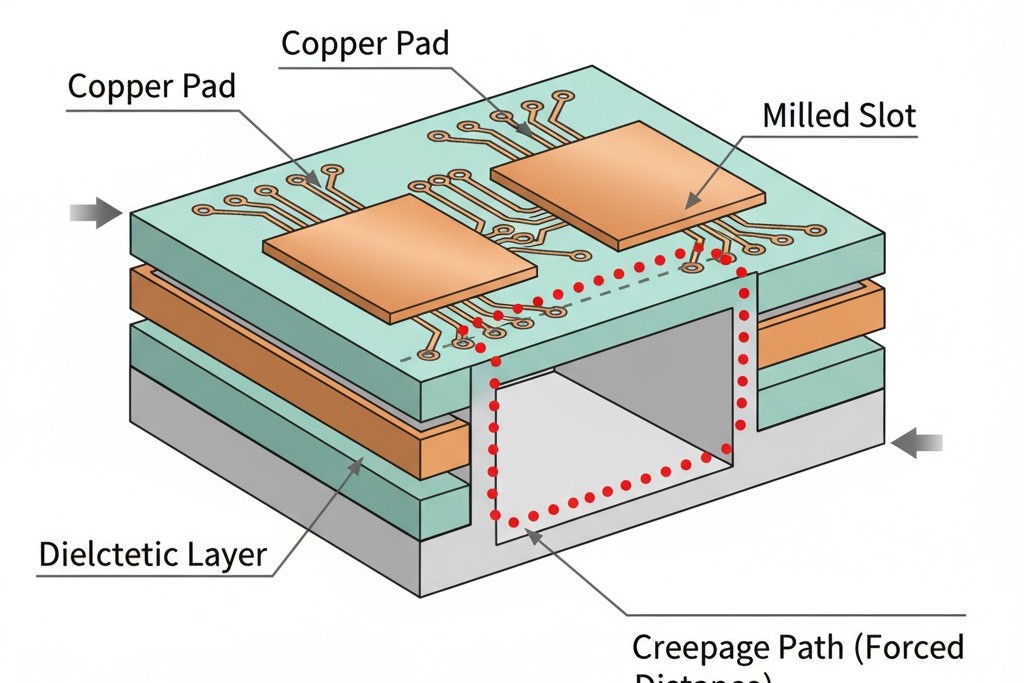

Kontaktabstand durch Schlitze und V-förmige Rillen erweitern

Durch das Fräsen einer Nut durch die Leiterplatte kann ein Ingenieur einen Oberflächenstrom dazu zwingen, einen längeren Weg um das Hindernis zu nehmen. Eine Nut verändert nicht die Direktlinie zwischen zwei Leitern, erhöht jedoch deutlich die Oberfläche, die der Strom durchqueren muss. Da die Isolationsstrecke als kürzester Oberflächenweg definiert ist, eliminiert eine gut platzierte Nut die direkte Route.

Betrachten wir zwei Pads, die durch 3 mm getrennt sind. Ohne Nut beträgt die Isolationsstrecke 3 mm. Durch das Routing einer 1 mm breiten Nut zwischen ihnen, die 3 mm tief ist, wird die Isolationsstrecke nun gezwungen, entlang einer Wand der Nut, über den Boden und entlang der anderen Seite zu verlaufen. Die neue Weglänge beträgt ungefähr 7 mm. Die physische Trennung bleibt unverändert, aber die effektive Isolationsstrecke hat sich mehr als verdoppelt.

Damit dies funktioniert, muss die Nut tief genug sein, um den Oberflächenweg vollständig zu unterbrechen, durch Lötstopp und alle Oberflächen-Kupfer. Eine Nut mit 0,5 mm Breite ist für die meisten Fertiger eine praktische Mindestgröße. Nuten sind jedoch eine Lösung nur für die Isolationsstrecke. Sie erhöhen nicht die Clearance und können in manchen Fällen diese sogar verringern, wenn ein hohes Bauteil eine neue, kürzere Strecke durch die Luft unter Verwendung der Nut schafft. Bei einer Designbegrenzung durch den Abstand bringt eine Nut keinen Vorteil.

Die Materialgrundlage: Auswahl hoch-CTI-Substrate

Die Wahl des Isoliermaterials ist die Grundlage für ein kompaktes Hochspannungsdesign. Standard-FR-4-Laminat hat einen CTI, der es in die Materialgruppe IIIb (100-175 V) einsortiert, die schlechteste Kategorie. Der Standard-Lötstopplack ist typischerweise nur geringfügig besser und fällt in Gruppe IIIa (175-250 V). Dies sind die Standardmaterialien für die meisten Fertiger, und sie erfordern die längsten Isolationsabstände.

Der Wechsel zu einem Material mit höherem CTI-Wert kann die erforderliche Isolationslänge erheblich verringern. Ein Leiterpaar, das 8 mm Isolationsabstand auf einer Group-IIIb-Oberfläche benötigt, könnte auf einer Group-I-Oberfläche (CTI ≥ 600 V) nur 4 mm benötigen. Dies liegt daran, dass Luft selbst effektiv ein Isolator der Gruppe I ist. Dies schafft eine Chance: Durch das Verwenden von Schlitzen oder Routing-Spuren bis zum Bordrand kann ein Designer einen Pfad mit niedrigem CTI durch einen Luftpfad mit hohem CTI ersetzen, wodurch oft der erforderliche Abstand reduziert wird.

Hoch-CTI-Lötmasken (400-600 V) und Laminierungen existieren, aber sie sind Premium-Materialien. Der Designer muss die Reduktion der Bordgröße gegen die erhöhten Herstellkosten abwägen. Der konservative Ansatz ist, zunächst für Standardmaterialien der Gruppe IIIa zu entwerfen. Wenn das Layout unmöglich ist, wird das Upgrade auf eine Hoch-CTI-Maske zur Notwendigkeit, nicht nur zur Optimierung.

Konformes Beschichten: Die chemische Lösung

Wenn der physische Abstand erschöpft ist, bleibt eine chemische Lösung: die konforme Beschichtung. Diese dünne, isolierende Polymerschicht wird auf die montierte Leiterplatte aufgetragen und passt sich ihrer Topographie an. Eine korrekt aufgebrachte Beschichtung wirkt als robuste isolierende Barriere, die standardskonforme Reduzierungen bei Isolationsabstand und Abstand ermöglicht. Eine Beschichtung mit hoher Dielektrizitätsfestigkeit kann die erforderliche Isolationslänge um 50% oder mehr verkürzen.

Allerdings stellen Standards strenge Anforderungen. Die Beschichtung muss für die Spannung und Umweltbedingungen geeignet sein, gleichmäßig ohne Hohlräume oder Poren aufgetragen werden und über die Lebensdauer des Produkts stabil bleiben. Gängige Materialien sind Acryl, Urethan und Silikon, während vapor-deposiertes Parylen die beste, aber teuerste Abdeckung bietet.

Das Risiko besteht in inkonsistenter Anwendung. Hohlräume, Poren oder dünne Stellen schaffen schwache Punkte, an denen die Leitverfolgung beginnen kann. Aus diesem Grund müssen Designs, die auf konforme Beschichtung setzen, durch strenge Prozesskontrollen und Inspektionen unterstützt werden. Beschichtung ist kein Ersatz für ein gutes Layout; sie ist eine Ergänzung, die Optimierungen ermöglicht.

Layout und Validierung: Die letzte Disziplin

Diese Techniken sind ohne strenge Layoutdisziplin nutzlos. Hochspannungsdesign erfordert, dass Abstandregeln von Anfang an als grundlegende Einschränkungen behandelt werden.

Diese Disziplin erstreckt sich auf das thermische Management. Eine 800 V-Platine kann dutzende Ampere führen, und die daraus resultierende Widerstandsheizung erfordert breite Spuren, oft mit schwerem Kupfer (2-4 oz). Eine Spur, die 20 A führt, muss vielleicht 5-8 mm breit sein, um die Temperaturerhöhung im Griff zu halten. Diese Breite beansprucht Platz und steht in direktem Wettbewerb mit dem Bedarf an Abstand. Der Abstand zwischen Hochstromspuren erfüllt einen doppelten Zweck: Er sorgt für elektrische Isolierung und thermische Trennung.

Design-Regel-Checks (DRCs) in EDA-Software sind unerlässlich, um Schutzzonen um Hochspannungsleitungen durchzusetzen. Diese Regeln müssen manuell konfiguriert werden, basierend auf den spezifischen Standards, Spannungen, Verschmutzungsgraden und Materialgruppen des Projekts. Wichtig ist, dass die meisten Tools die Sichtlinienabstände genau messen können, aber oft nicht die tatsächliche Oberflächenbahn des Abstandes um Schlitze berechnen können. Diese kritischen Wege müssen manuell überprüft werden.

Abschließend schließt die Validierung den Kreis. Sie beginnt mit der physischen Inspektion der hergestellten Platinen, um sicherzustellen, dass Schlitze sauber sind und Beschichtungen gleichmäßig aufgetragen wurden. Für die kritischsten Anwendungen bietet die Teilentladungsprüfung (PD) eine höhere Sicherheit. Bei der PD-Prüfung werden erhöhte Spannungen angewandt und empfindliche Detektoren eingesetzt, um lokale elektrische Entladungen zu erkennen – die Vorläufer eines Isolationsversagens. Ein Design, das die PD-Prüfung besteht, hat eine robuste Sicherheitsmarge nachgewiesen und wandelt eine Konstruktionskrise in ein validiertes, zuverlässiges Produkt um.