Automatisierte optische Inspektion (AOI) ist der Grundpfeiler der Qualitätssicherung in der modernen Elektronikmontage. Ihr Vorrang beruht jedoch auf einer fragilen Annahme: dass die Kamera sehen kann, was sie beurteilen muss. Wenn Designtrends mit optischer Physik kollidieren, zerbricht diese Annahme. Mattschwarze Lötmasken, die wegen ihres eleganten Aussehens geschätzt werden, absorbieren das Licht, das AOI-Systeme für den Kontrast benötigen. Gleichzeitig hat die unaufhörliche Miniaturisierung passiver Komponenten die Grenzen für die Auflösung von Hochauflösungs-Kameras bei 01005-Teilen verschoben. Das Ergebnis ist eine Qualitätssicherheitskrise, gekennzeichnet durch Falschpositive, die gute Boards wegwerfen, und Falschnegative, die Mängel entkommen lassen.

Der übliche Instinkt ist, das AOI-System aggressiver einzustellen—Schwellen zu verschärfen, Lichtwinkel anzupassen. Diese Reaktion missversteht das Problem grundsätzlich. Es geht nicht um Kalibrierung; es ist ein physikalisches Problem. Eine dunkle Maske reflektiert einfach nicht genug Licht, um den Grauwert-Gradient zu erzeugen, den ein Algorithmus benötigt, um eine Pad von einer Spur zu unterscheiden. Ein 01005-Widerstand nimmt zu wenige Pixel für eine zuverlässige Kanten-Erkennung ein. Keine Softwarekorrektur kann ein Signal extrahieren, das nicht existiert. Die Lösung liegt in der Annahme von Inspektionsverfahren, die das optische Kontrastproblem vollständig umgehen: 3D-Lötpasteinspektion, die die Topologie misst anstatt der Reflektivität, und automatisierte Röntgeninspektion, die die Baugruppe durchdringt, um verborgene Lötstellen aufzudecken. Für Hersteller, die sich auf dunkle Kosmetika oder ultra-feine Paddichte spezialisieren, ist eine Multi-Methoden-Inspektionsstrategie keine Verbesserung; sie ist eine Notwendigkeit.

Das optische Kontrastproblem: Warum dunkle Masken und winzige Passive das AOI erschweren

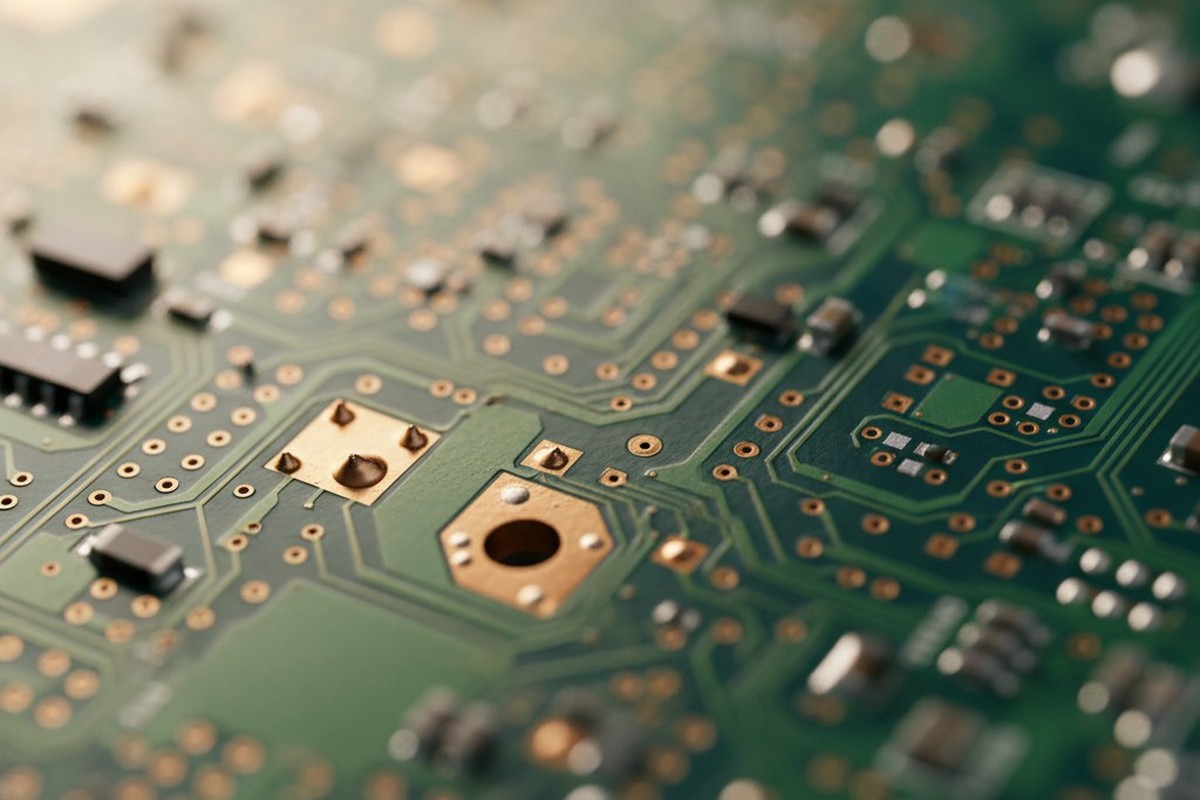

Automatisierte optische Inspektion arbeitet durch die Analyse von Variationen in der Graustärke. Das System lebt von starkem Visuellen Kontrast zwischen Elementen—helles Lötzinn gegen eine grüne Maske, dunkle Bauteile gegen weißen Siebdruck. Wenn dieser Kontrast kollabiert, verliert der Algorithmus seinen Referenzrahmen. Zwei der häufigsten Übeltäter, matte schwarze Lötmasken und 01005-Passivbauteile, stellen jeweils eine deutliche, aber gleichermaßen disruptive Herausforderung dar.

Mattschwarze Masken und die Lichtabsorption-Barriere

Der ästhetische Reiz von matte-schwarzen Lötmasken hat sie zum Standard in hochwertigen Unterhaltungselektronikprodukten gemacht, aber ihre optischen Eigenschaften schaffen eine feindliche Umgebung für die reflektierende Lichtprüfung. Eine schwarze Maske verschluckt den größten Teil des einfallenden Lichts, anstatt es zu reflektieren. Das wenig Licht, das zurückkehrt, wird diffus durch die matte Textur gestreut, wodurch die scharfen Highlights, die Kameras verwenden, um Pad-Kanten und Streifenbegrenzungen zu identifizieren, eliminiert werden. Das resultierende Bild ist eine kontrastarme, verschwommene Darstellung, bei der Lötstellen, Kupferpads und die umgebende Maske in einem engen Graubereich verschmelzen.

AOI-Algorithmen sind auf scharfe Übergänge in der Pixelintensität angewiesen, um Kanten zu erkennen. Wenn eine Lötfuge auf einer schwarzen Maske nur marginal mehr Licht reflektiert als die Maske selbst, ist der Gradient zu flach, um eine sichere Entscheidung zu treffen. Dies zwingt zu einer Wahl zwischen zwei schlechten Optionen: Die Empfindlichkeit erhöhen und unzählige Falschdefekte markieren oder sie senken und echte Probleme wie Lötbrücken oder unzureichendes Benetzen übersehen. In einer Produktionsumgebung, in der Ausbeute und Qualität in Basispunkten gemessen werden, ist keine von beiden akzeptabel.

01005-Komponenten an der Auflösungsschwelle

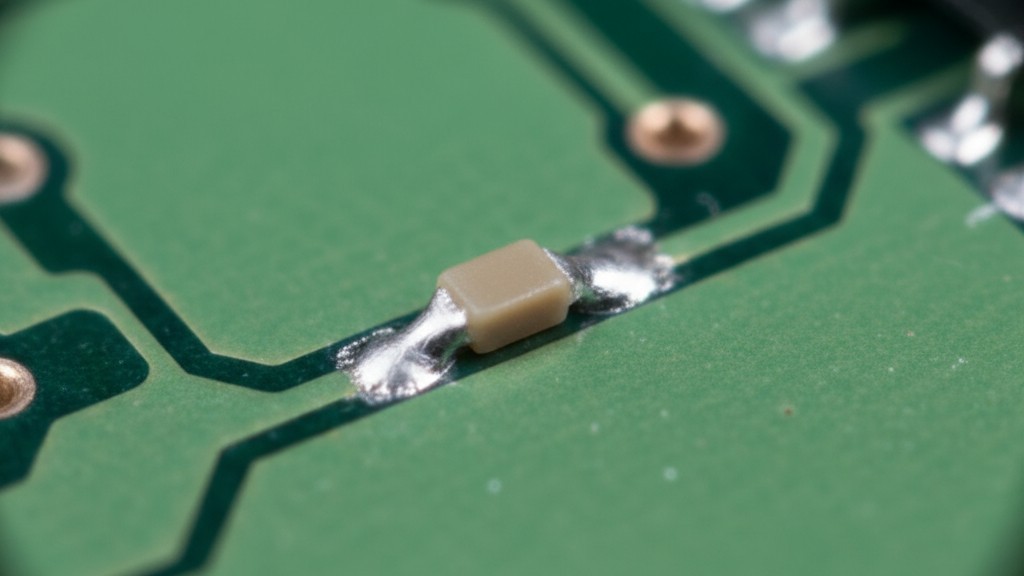

Das passive Bauteil 01005 misst nur 0,4 mal 0,2 Millimeter, eine Flächengröße, die die räumliche Auflösung von Standard-AOI-Kameras herausfordert. Bei typischen Arbeitsabständen kann ein 01005-Bauteil weniger als zehn Pixel in jeder Dimension einnehmen—deutlich unter der Schwelle für eine robuste Formanalyse. Kanten-Erkennungsalgorithmen benötigen einen klaren Rand aus Pixeln, um festzustellen, ob ein Bauteil vorhanden, richtig ausgerichtet und zentriert ist. Wenn das gesamte Teil nur aus wenigen Pixeln besteht, sinkt das Signal-Rausch-Verhältnis drastisch.

Das Hinzukommt das Kontrastproblem. 01005-Widerstände und Kondensatoren sind oft schwarz oder dunkelbraun und bieten gegen eine dunkle Maske nur minimale Intensitätsunterschiede. Die Winzigkeit der Komponenten bedeutet, dass jede leichte Lichtabweichung ihre wenigen reflektierenden Pixel unter die Detektionsschwelle drücken oder in Rauschen durch angrenzendes Siebdruck oder Leiterzüge untergehen lassen kann. Die Kamera sieht kein deutliches Objekt mehr. Sie sieht einen noisehaften Pixelhaufen, der eine Komponente sein könnte oder auch nicht, was zu hohen Ablehnraten führt.

Das False-Call-Dilemma: Fluchten vs. Übermaß

Geringer optischer Kontrast zwingt zu einem schmerzhaften Kompromiss zwischen zwei Fehlerarten, die jeweils direkte Produktionskosten verursachen. Wenn ein AOI-System mit marginaler Signalequalität arbeitet, kann es entweder aggressiv oder nachsichtig eingestellt werden, was ein Dilemma schafft: Mehr Defekte erfassen auf Kosten der Ausbeute oder die Ausbeute bewahren auf Kosten der Qualität.

Falsch-positive Fehler treten auf, wenn das AOI eine gute Montage zur Nacharbeit markiert. Bei Hochvolumenproduktion führt eine falsch-positive Rate von nur zwei Prozent dazu, dass Tausende von einwandfreien Leiterplatten für manuelle Inspektion entfernt werden. Jeder falsche Alarm kostet Arbeitskraft, verlangsamt die Durchlaufzeit und untergräbt das Vertrauen ins System. Irgendwann beginnen die Bediener, AOI-Warnungen zu ignorieren, da sie als Rauschen interpretiert werden. Dieses erlernte Misstrauen ist gefährlich, da es die Produktionslinie dazu konditioniert, ihre eigenen Qualitätskontrollen zu umgehen.

Falsch-negative Fehler, oder Fluchten, sind das Gegenstück: eine mangelhafte Montage, die vom AOI als gut durchgelassen wird. Die Kosten einer Flucht steigen dramatisch, je später sie entdeckt wird. Ein Defekt im Funktionstest ist teuer; ein Defekt, der ins Feld gelangt, löst Garantieansprüche, Rückrufaktionen und Reputationsschäden aus. In Hochzuverlässigkeits- oder sicherheitskritischen Anwendungen kann eine einzige Flucht katastrophal sein. Die Angst vor Fluchten treibt Hersteller an, AOI-Systeme aggressiv einzustellen, was direkt auf das Problem der falsch-positiven Fehler zurückführt.

Dies ist das Tuning-Paradoxon: Das Herabsetzen der Detektionsschwelle, um mehr Defekte zu erfassen, verringert die Ausbeute durch falsch-positive Fehler. Das Anheben der Schwelle, um Überdetektion zu vermeiden, lässt mehr Defekte entkommen. Bei gutem optischem Kontrast ist dieser Trade-off beherrschbar, weil das Signal stark ist. Bei dunklen Masken oder 01005-Bauteilen ist die Unsicherheit jedoch so groß, dass keine Einstellung beide, akzeptable Ausbeute und Defekterfassung, liefern kann. Das System wird aufgefordert, zuverlässige Entscheidungen auf unzuverlässigen Daten zu treffen. Wenn die Daten selbst fehlerhaft sind, ist die einzige Lösung, die Datenquelle zu ändern.

3D-Lötpasteinspektion: Die erste Verteidigungslinie

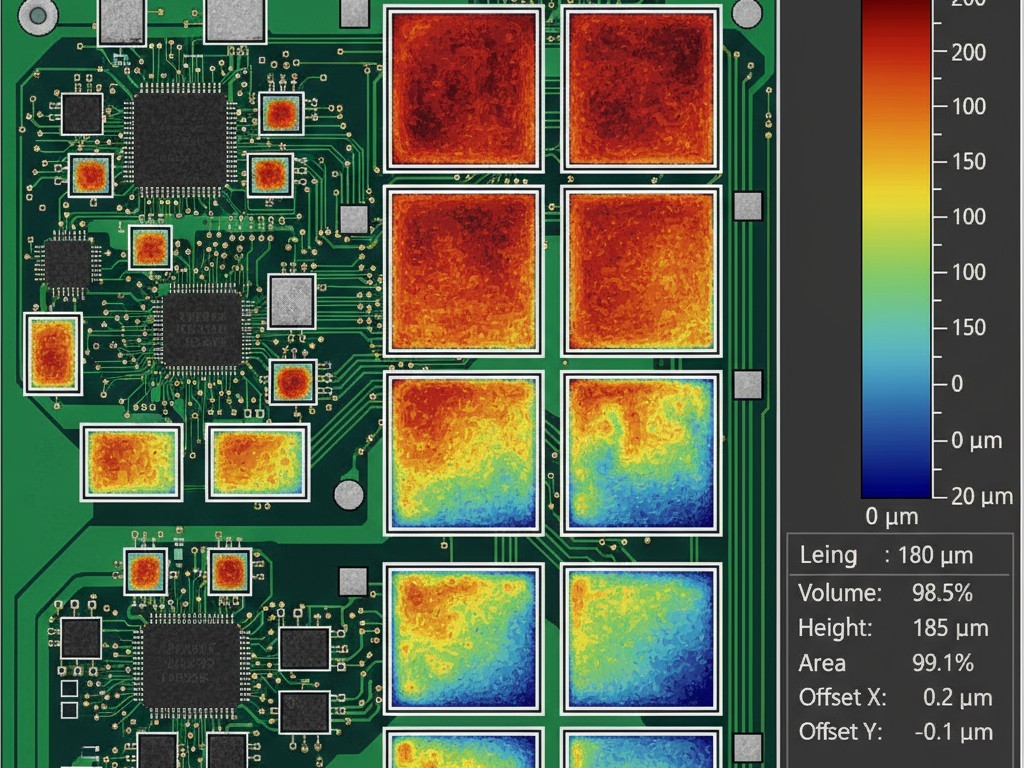

Die Grenzen der Graustufenbildgebung haben die Einführung der 3D-Lötpasteinspektion (SPI) vorangetrieben. Im Gegensatz zu AOI, das reflektiertes Licht analysiert, misst die 3D-SPI die physische Topologie der Lötpaste vor dem Bauteilauftrag. Dies verschiebt die Inspektion von einer subjektiven Frage „Sieht das korrekt aus?“ zu einer quantitativen Frage „In welchem Volumen befindet sich die Paste am richtigen Ort?“ Diese Fragestellung ist genauer und grundsätzlich gegen Maskenfarben immun.

Höhenabbildung vs. Graustufenbildgebung

Dreidimensionale SPI-Systeme verwenden strukturiertes Licht oder Laser, um eine detaillierte Höhenkarte der stencilsiegenden Lötpaste zu erstellen. Jede Pad wird hinsichtlich Pastevolumen, Höhe, Fläche und Versatz gemessen. Diese Metriken werden aus physischer Geometrie abgeleitet, nicht aus Pixelintensität. Eine dunkle Maske absorbiert keinen Laserstrahl oder verzerrt ein projiziertes Gitter wie weißes Licht. Die reflektierende, dreidimensionale Paste erzeugt eine klare topologische Signatur, egal welches Substrat darunter liegt.

Diese Präzision ist entscheidend, da die meisten Nach-Reflow-Fehler – unzureichendes Lot, Brücken, Tombstoning – als Fehler bei Paste-Deployment beginnen. Ein Pad mit nur 70 Prozent des erforderlichen Pastevolumens wird wahrscheinlich eine schlechte Verbindung ergeben, selbst bei perfekt platzierter Komponente. Durch das frühzeitige Erkennen dieser Probleme, noch vor dem Platzieren der Komponenten, verhindert die 3D-SPI, dass Fehler weiter nach unten wandern, wo sie exponentially schwerer und teurer zu finden und zu beheben sind. Es verwandelt eine Lotterie in einen kontrollierten Prozess.

Die Höhenkarte ermöglicht auch eine sichere Inspektion von 01005-Pasteaufträgen. Obwohl der Auftrag klein ist, ist er groß genug, um eine messbare Höhenprofil zu erzeugen. Das System kann nicht nur das Vorhandensein, sondern auch das richtige Volumen und die Zentrierung überprüfen, und bietet so eine quantitative Pass/Fail-Kriterium, das nicht auf Pixelzählung beruht. Damit ist die 3D-SPI für jede Montage, die ultrakleine Passivelemente mit herausfordernden Maskenfarben kombiniert, unerlässlich.

Automatisierte Röntgeninspektion zur Nach-Reflow-Überprüfung

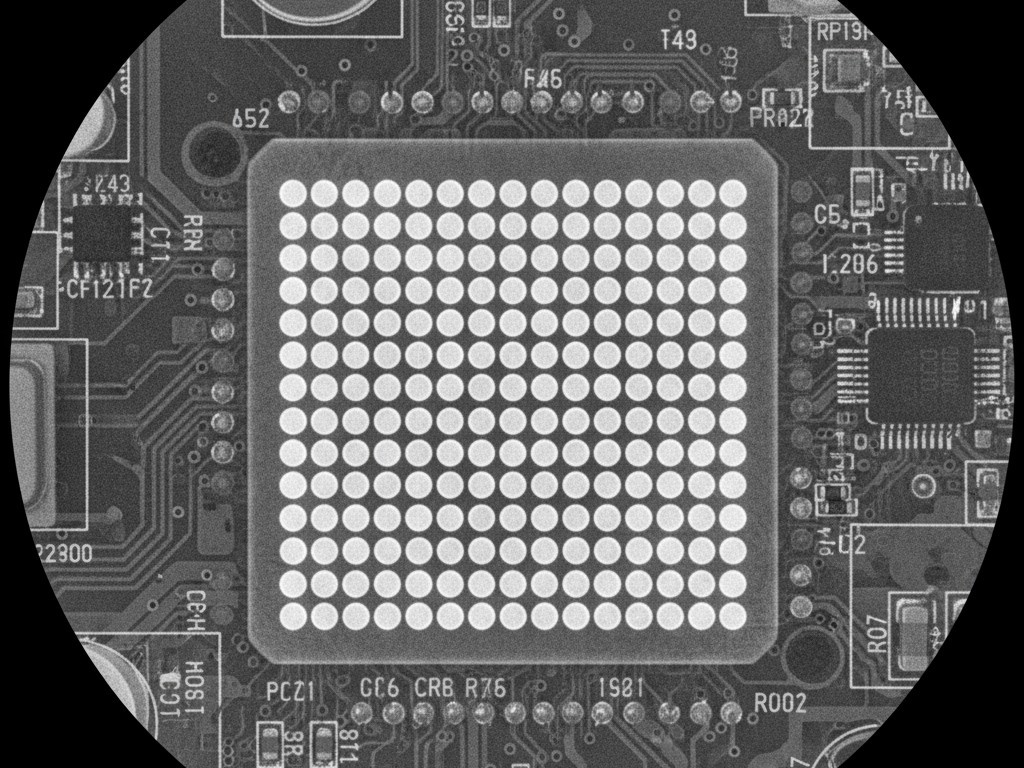

Während die 3D-SPI die Pré-Reflow-Qualität beherrscht, kann sie die endgültige Lötverbindung nach dem Reflow nicht beurteilen. Dafür ist eine automatisierte Röntgeninspektion (AXI) erforderlich. AXI verwendet durchdringende Strahlung, um die innere Struktur der Lötverbindungen zu bilder, wodurch Sichtbarkeitsprobleme auf Oberflächen vollständig umgangen werden. Es ist unabhängig von Maskenfarbe, Bauteilgröße oder ob eine Verbindung unter einem Gehäuse verborgen ist. AXI bewertet das Löten selbst, was es für moderne hochdichte Baugruppen unverzichtbar macht.

Durchsicht des Boards: BGAs und versteckte Verbindungen

Ball-grid-Arrays (BGAs) und andere Flächen-Array-Pakete stellen eine geometrische Unmöglichkeit für die optische Inspektion dar: Ihre Lötstellen sind vollständig verborgen. Keine Kamera kann eine leergeblasene oder fehlende Lötkugel unter einem BGA sichtbar machen. Die Röntgeninspektion löst dieses Problem, indem sie Strahlung durch die Baugruppe sendet. Das Lötzinn, das dicht ist, absorbiert mehr Strahlung und erscheint als ein deutliches Merkmal, wodurch das System die Ball-Existenz, Form und Voiding überprüfen kann.

Bei Baugruppen mit dunklen Masken bietet AXI einen weiteren entscheidenden Vorteil: Es kann periphere Anschlüsse auf QFNs und anderen Paketen inspizieren, ohne auf optische Kontraste angewiesen zu sein. Das Röntgenbild zeigt die Lötmasse direkt, wobei Probleme wie unzureichendes Benetzen, Brückenbildung oder Kopf-in-Kissen-Defekte offenbart werden, die für eine Kamera ambivalent oder unsichtbar wären. Dies macht AXI nicht nur zu einer Notwendigkeit für Flächenarrays, sondern auch zu einer kraftvollen Ergänzung zu AOI bei jeder Baugruppe mit schlechten Kontrastverhältnissen.

Der Kompromiss ist Geschwindigkeit und Kosten. Röntgensysteme sind langsamer als optische Kameras und stellen eine bedeutende Investition dar. Aus diesem Grund wird AXI typischerweise gezielt in Hochrisikozonen wie BGA-Feldern eingesetzt. Bei Baugruppen mit dunklen Masken und dichten BGAs ist dieser gezielte Ansatz unumgänglich. Die Fehler, die AXI verhindert, sind genau jene, die am wahrscheinlichsten die optische Inspektion passieren und katastrophale Feldversagen verursachen.

Prozessanpassungen zur Steigerung der Ausbeute

Nicht jeder Hersteller kann sofort in neue 3D SPI- und AXI-Linien investieren. In solchen Fällen können strenge prozessbedingte Anpassungen die Fehlerquoten senken und die Leistung bestehender AOI-Systeme verbessern, auch wenn sie fortschrittliche Inspektionstechnologien nicht vollständig ersetzen können. Das Ziel ist es, das Prozessfenster zu verengen und die Varianz zu reduzieren, die Fehler überhaupt erst verursacht.

Ausschussoptimierung der Schablone. Das Volumen und die Form der Lötpaste-Depots haben einen erheblichen Einfluss auf die Verbindung. Für fein-pitch-Komponenten verbessern laser-geschnittene Schablonen mit elektropolierten Wänden und optimierten Apertur-Geometrien die Paste-Freisetzung und die Konsistenz. Eine Verringerung der Pasten-Variabilität bedeutet, dass weniger randständige Baugruppen in die Unsicherheitszone der AOI fallen.

Genauigkeit der Komponentenplatzierung. Tombstoning und Fehlausrichtung bei kleinen passiven Bauteilen sind oft auf Platzierungs-Offsets zurückzuführen. Hochpräzise Pick-and-Place-Systeme mit vision-basierter Korrektur können 01005-Komponenten zuverlässiger zentrieren und das Solder Wicking-Unbalance verhindern, das solche Fehler verursacht. Das löst nicht das Sichtbarkeitsproblem, aber eine niedrigere Fehlerquote bedeutet weniger Fluchtwege.

Kompromiss bei Maskenfarbe. Manchmal kann die ästhetische Anforderung an mattschwarze Masken auf eine dunkle grüne oder dunkle blaue Variante gelockert werden. Diese Farben sind zwar immer noch herausfordernd, bieten aber marginal besseren optischen Kontrast und könnten die Leistung der AOI von unbrauchbar auf gerade noch ausreichend für bestimmte Produktlinien verschieben. Dies ist ein Kompromiss im Design, der die Inspektionszuverlässigkeit gegen kosmetische Vorlieben abwägt.

Diese Anpassungen sind wertvoll, aber limitiert. Ein gut optimierter Prozess wird immer noch gelegentlich Fehler produzieren, und diese Fehler sind auf dunklen Masken immer noch schwer zu erkennen. Prozessdisziplin schafft Spielraum, ändert aber nicht die Physik der Lichtabsorption.

Aufbau einer Multi-Methoden-Inspektionsstrategie

Keine einzelne Inspektionstechnologie ist ausreichend für moderne Baugruppen, die dunkle Lotmasken, ultra-kleine Komponenten und Flächenarrays kombinieren. Die Lösung ist eine geschichtete Strategie, bei der die richtige Technologie im richtigen Prozessschritt eingesetzt wird und die Stärke jeder Methode auf die spezifischen Fehlerarten abgestimmt wird, die sie erkennen soll.

Eine robuste Strategie beginnt mit 3D-Lötpasteninspektion vor dem Bauteileinsatz. Dies erkennt Fehler bei Pastevolumen, Offset und Brückenbildung so früh wie möglich. Für Baugruppen mit 01005-Komponenten oder feinen Pitches ist 3D SPI der einzige zuverlässige Weg, um die Grundlage einer guten Lötstelle zu bestätigen.

Nach dem Reflow sollte die automatisierte Röntgeninspektion auf BGA-Zonen und andere verborgene Verbindungen ausgerichtet sein. AXI wird selektiv bei hochpreisigen oder risikoreichen Baugruppen verwendet, bei denen die Kosten eines Feldfehlers durch einen Fluchtweg die Inspektionskosten deutlich übersteigen. Hierfür sind klare Kriterien erforderlich, welche Platinen oder Zonen Röntgenabdeckung erfordern, um Engpässe in der Produktion zu vermeiden.

AOI nach dem Reflow hat weiterhin eine Rolle, muss aber intelligent eingesetzt werden. Bei Baugruppen mit dunklen Masken sollte AOI auf größere Komponenten, gewinkelt bestückte Gehäuse und Bereiche mit ausreichendem optischen Kontrast fokussieren. Es wird als ein Werkzeug unter mehreren positioniert, das zuverlässig sichtbare Bereiche inspiziert, während die herausforderndsten Zonen anderen Methoden überlassen bleiben. Das bedeutet, das AOI so zu programmieren, dass es 01005-Felder auf schwarzen Masken dezent oder überspringt, um die Flut von Falschalarmen zu verhindern, die das Vertrauen der Bediener untergräbt.

Das Ziel ist nicht, Qualität in das Produkt zu inspizieren, sondern Qualität in den Prozess zu integrieren und die Inspektion zur Verifikation zu nutzen. Bei Baugruppen, bei denen die optische Physik herkömmliches AOI unzuverlässig macht, erfordert diese Verifikation eine Kombination von Methoden. Dies ist die Grundvoraussetzung, um zuverlässige Produkte zu liefern, wenn Designtrends die Fähigkeiten jeder einzelnen Inspektionstechnologie überholen.