Der Produktionsfreigabeprozess ist nicht von Natur aus schmerzhaft. Das Drama, die Last-Minute-Hektik und die Ergebnisse der Prüfung, die die Produktion stoppen, sind Symptome eines tieferliegenden Versagens – eines, das bereits Monate vorher während der APQP-Planung auftritt. Wenn ein PCBA-Hersteller die Automobilqualität als eine Dokumentationsübung statt als ein integriertes System behandelt, wird PPAP zu einer archäologischen Ausgrabung durch unvollständige Aufzeichnungen und nicht validierte Prozesse. Die Rechnung wird in Verzögerungen fällig.

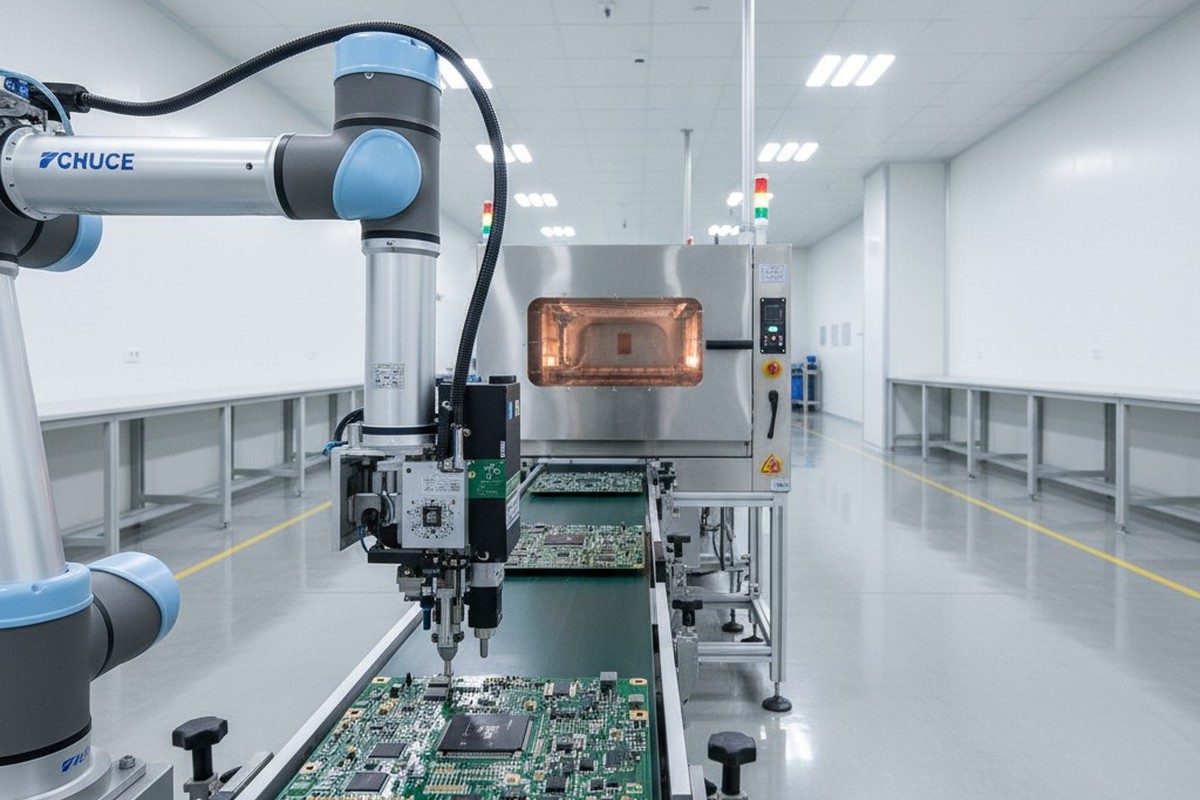

Bei Bester PCBA sehen wir automobilgerechte Fertigung als eine grundlegend andere Disziplin. Die Standards sind nicht willkürlich und die Strenge ist nicht verhandelbar. Automobil Elektronik muss über fünfzehn Jahre hinweg bei Temperaturextremen fehlerfrei funktionieren, oft in sicherheitskritischen Systemen, bei denen ein einzelner Fehler millionenschwere Rückrufe auslösen oder Leben gefährden kann. Diese Realität prägt jeden Aspekt, wie wir PCBA für den Automobil sektorre bauen, validieren und dokumentieren.

Dies ist die Qualitätsarchitektur, die erforderlich ist, um Autokontrollen bei der ersten Überprüfung zu bestehen. Wir werden die APQP-Planung erläutern, die Klarheit schafft und nicht nur Papierkram; Steuerpläne und FMEA-Strategien, die ein echtes Prozessverständnis offenbaren; und die unverhandelbaren Rückverfolgbarkeits- und AEC-Q-Anforderungen für verantwortungsvolle Fertigung. Der Weg von der Design-Eingabe bis zur PPAP-Einreichung sollte ein logischer Ablauf sein, bei dem jeder Schritt den vorherigen validiert, nicht eine Hürde, die überwunden werden muss.

Warum Automotive PCBA eine andere Herstellungsart ist

Die Automotive-Elektronik arbeitet in einer Umgebung, die selten von kommerziellen und sogar industriellen Platinen erlebt wird. Berücksichtigen Sie die thermische Belastung. Motorraum-Bauteile durchlaufen routinemäßig Zyklen von -40°C bei kalten Starts bis zu über 125°C unter Last, tausendfach im Jahr, seit mehr als einem Jahrzehnt. Fügen Sie Vibrationsprofile hinzu, die Verbraucher-Elektronik in wenigen Tagen zerstören würden, sowie die Erwartung, dass keine ungeplanten Wartungsarbeiten erforderlich sind. Diese Anforderungen verändern grundlegend, wie Komponenten ausgewählt werden, Prozesse kontrolliert werden und Qualität validiert wird.

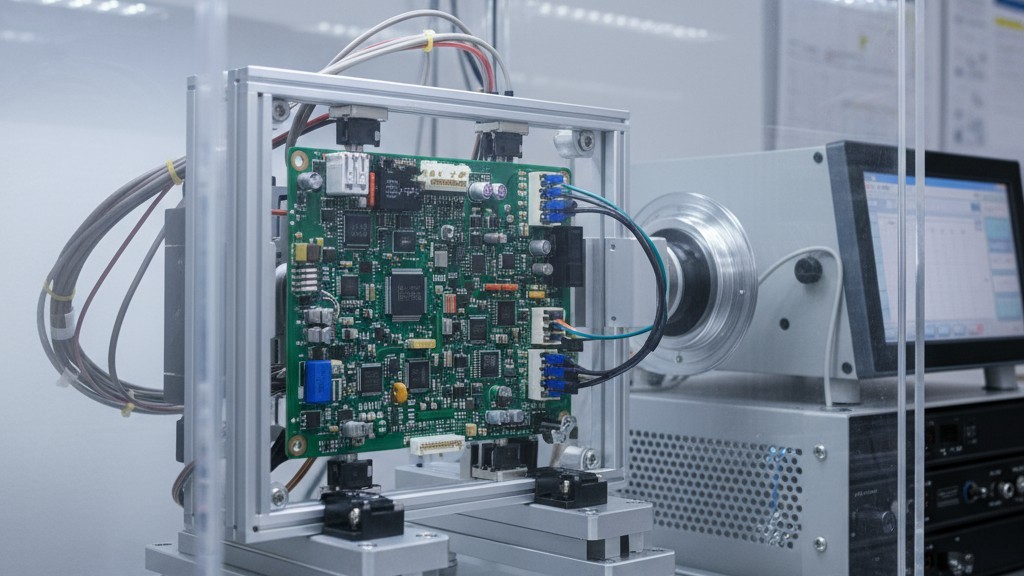

Der Gegensatz zu IPC-Klasse-3-Standards ist anschaulich. IPC-A-610 Klasse 3 definiert strenge Akzeptanzkriterien für Hochzuverlässigkeits-Elektronik wie Luft- und Raumfahrt- und Medizinprodukte. Diese sind notwendig, aber nicht ausreichend für den Automobilbereich. Automobilstandards, geregelt durch IATF 16949, verlangen geschlossene Regelkreise, vollständige Rückverfolgbarkeit der Komponenten und quantifizierte Prozessfähigkeitsmetriken, die viele kommerzielle Anlagen nie implementiert haben. Das Qualitätssystem selbst muss auf eine Null-Fehler-Philosophie ausgelegt sein, validiert durch statistische Methoden, nicht nur Stichproben.

Hier wird die AEC-Q-Zertifizierung zum technischen Rückgrat des automobilen PCBA. Der Automotive Electronics Council veröffentlicht Standards für Komponenten: AEC-Q100 für integrierte Schaltungen, AEC-Q200 für Passive Bauteile und AEC-Q101 für diskrete Halbleiter. Diese Dokumente spezifizieren Belastungstests – Temperaturzyklen, Hochtemperatur-Betriebsdauer, Feuchtigkeitsbelastung, mechanischer Stoß – die die Zuverlässigkeit einer Komponente unter Automobilbedingungen beweisen. Eine Komponente ohne AEC-Q-Daten ist ein statistisches Unbekanntes. Sie könnte überleben, oder sie könnte in großem Maßstab versagen. Die Automobilbranche toleriert diese Unsicherheit nicht.

Die Failure Cost Equation ist keine kulturelle Vorliebe; sie ist eine ingenieurtechnische Antwort auf eine brutale wirtschaftliche Realität. Ein Felderfolg in einem Verbrauchergut kann zwanzig Dollar in Garantie kosten. Ein Versagen in einem Sicherheitsystem im Automobil kann einen Rückruf auslösen, der Hunderte Tausende von Fahrzeugen betrifft, von denen jedes bei $200 allein in Arbeitskosten vom Händler gewartet werden muss. Wenn man Marken- Schaden und potenzielle Rechtsstreitigkeiten hinzufügt, werden die Ausfallkosten auf Millionenhöhe gemessen. Eine zusätzliche Investition von zwei Prozent in Qualifikation und Prozesskontrolle ist kein overhead. Es ist eine Versicherung mit messbarem Return.

APQP ist der Masterplan, kein Checklisten

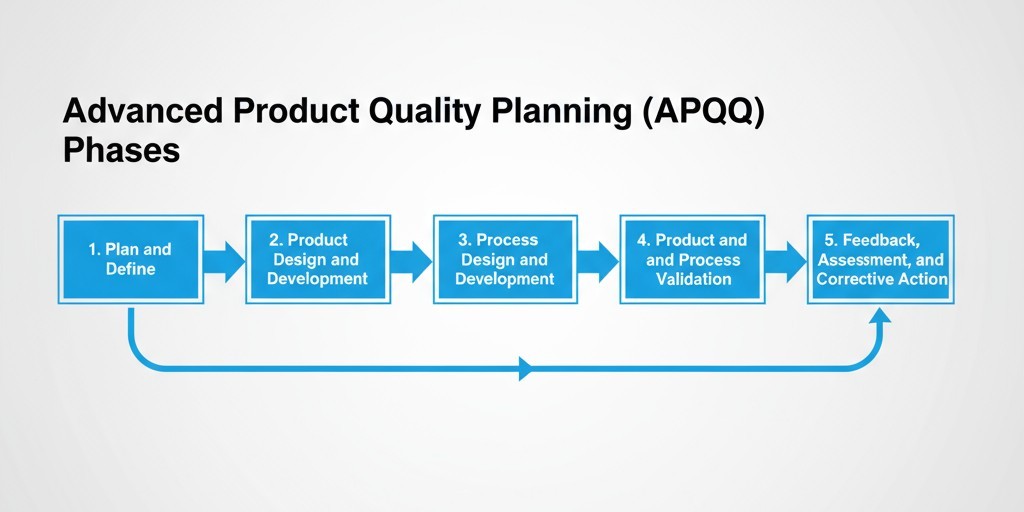

Advanced Product Quality Planning (APQP) ist der Rahmen, der die Anforderungen an die Automobilqualität von einer überwältigenden Liste in einen sequenziellen, handhabbaren Prozess verwandelt. APQP ist kein Dokument; es ist eine Methodik zur Organisation von bereichsübergreifender Arbeit in fünf Phasen, vom Konzept bis zur Produktion und kontinuierlichen Verbesserung. Das Ziel ist es, Risiken sichtbar zu machen und Lösungen zu validieren. vor Die Produktion beginnt so, dass die Einreichung des Production Part Approval Process (PPAP) eine Formalität ist, keine Krise.

Die fünf Phasen sind streng sequenziell. Jede hat definierte Eingaben, Aktivitäten und Ausgaben, die die nächste speisen.

- Planen und Definieren: Legt Designziele, Zuverlässigkeits targets und die vorläufige Stückliste fest.

- Produktdesign und -entwicklung: Finalisiert das Design, führt Design-FMEA durch und erstellt Validierungspläne.

- Prozessdesign und -entwicklung: Definiert den Herstellungsprozess, führt Prozess-FMEA durch, entwickelt Kontrollpläne und validiert die Prozessfähigkeit.

- Produkt- und Prozessvalidierung: Führt Produktionsversuche durch, misst Fähigkeitsindizes und finalisiert die PPAP-Dokumentation.

- Feedback, Bewertung und Korrekturmaßnahmen: Implementiert kontinuierliche Verbesserungen nach dem Start.

Die Disziplin liegt darin, keine Schritte auszulassen. Wenn ein Kunde unvollständige Designinputs in Phase Eins bereitstellt – vage Zuverlässigkeits targets oder unsichere Produktionsvolumen – besteht die Versuchung, einfach weiterzumachen und es später herauszufinden. Dies ist die Ursünde von APQP. Mehrdeutigkeit in Phase Eins führt zu Nacharbeit in Phase Zwei, Instabilität in Phase Drei und Validierungsfehlern in Phase Vier. Bei Bester PCBA haben wir eine klare Politik: Wir verlassen Phase Eins erst, wenn die Designinputs vollständig, dokumentiert und abgezeichnet sind. Eine vorübergehende Verzögerung in Woche eins, um die Anforderungen zu klären, verhindert eine katastrophale Verzögerung durch eine Prozessneuplanung im Monat sechs.

Was Hersteller typischerweise versäumen, ist die Behandlung von APQP als reine Dokumentationsanforderung. Sie erstellen die Checkliste, füllen Daten ein und legen sie ab. Die eigentliche Arbeit – die funktionsübergreifenden Reviews, die Brainstormings zu Fehlermodi, die Fähigkeitsstudien – findet informell oder gar nicht statt. Dies führt zu einer Validierung in Phase Vier, die Probleme aufdeckt, die in Phase Zwei hätten gelöst werden sollen. Der Weg nach vorn ist, APQP-Phasen mit Entscheidungsträgern statt mit Administratoren zu besetzen, und die Phasenausstiege als technische Tore zu behandeln, nicht als Kalendermeilensteine.

Das Verständnis der Rolle von PPAP verdeutlicht, warum diese Strenge wichtig ist. PPAP ist die Abschlussprüfung, die formelle Einreichung, die beweist, dass der Herstellungsprozess alle Anforderungen bei Produktionsvolumen erfüllen kann. APQP ist das Semester des Studiums. Wenn die Arbeit gründlich ist, ist PPAP eine einfache Zusammenstellung bereits vorhandener Beweise. Wenn APQP performativ war, deckt PPAP jede Abkürzung auf.

Steuerpläne, die tatsächlich steuern

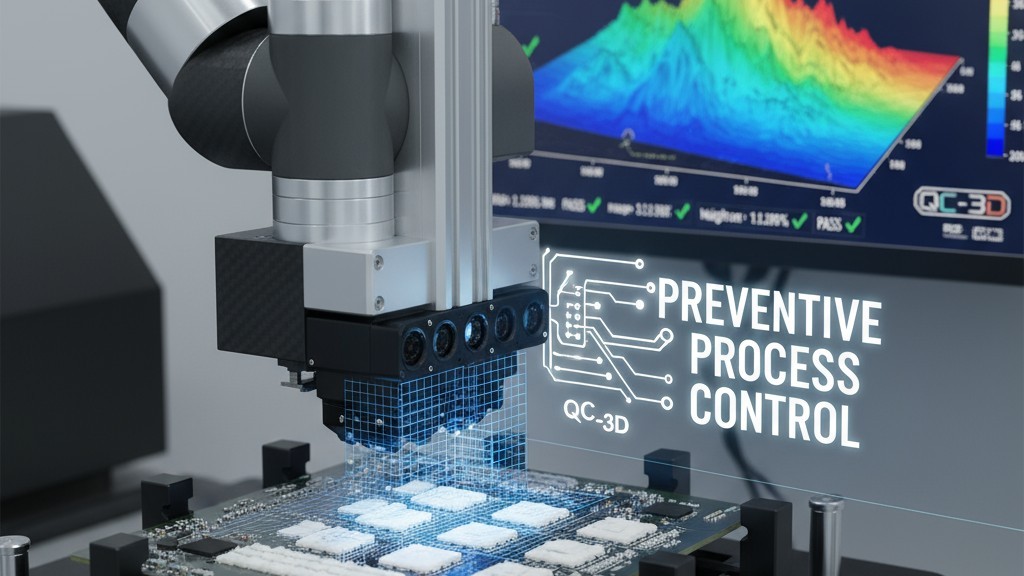

Ein Kontrollplan ist ein lebendiges Dokument, das angibt, wie ein Herstellungsprozess überwacht wird, um eine gleichbleibende Qualität zu gewährleisten. Für automotive PCBA listet er jeden Prozessschritt auf, identifiziert kritische Eigenschaften, definiert Messmethoden und weist Verantwortlichkeiten zu. Der Unterschied zwischen einem konformen Kontrollplan und einem effektiven liegt darin, ob er echtes Prozessverständnis widerspiegelt oder nur ausgefüllt wurde, um einen Prüfer zufriedenzustellen.

Ein effektiver Plan beginnt mit der Process FMEA, die potenzielle Fehlerarten wie Lötbrücken oder Bauteilfehlstellung identifiziert. Der Kontrollplan ist die operative Reaktion. Er muss die spezifischen Kontrollen festlegen, die die Wahrscheinlichkeit eines Fehlers reduzieren, die Inspektionsmethoden, die seine Erkennung verbessern, und den Reaktionsplan, wenn eine Eigenschaft abdriftet. Es muss eine direkte Verbindung von jeder hochriskanten FMEA-Fehlerart zu einer entsprechenden Kontrolle bestehen. Wenn die FMEA das Volumen des Lotpastenauftrags als Hochrisiko kennzeichnet, muss der Kontrollplan SPC-Überwachung der Druckdicke mit festgelegten Steuergrenzen und Eskalationsverfahren spezifizieren.

Auditoren prüfen sofort die Unterscheidung zwischen reaktiven und präventiven Kontrollen. Reaktive Kontrollen erkennen Fehler: nach sie treten auf: optische Inspektion nach dem Reflow oder Funktionstests. Präventive Kontrollen verhindern Fehler von Anfang an: Sieblinienoptimierung, Closed-Loop-Reflow-Ofenprofilierung und Überwachung der Feuchtigkeitsaufnahme von Bauteilen. Ein Kontrollplan, der von reaktiven Kontrollen dominiert wird, signalisiert einen Prozess, der nicht vollständig verstanden oder beherrscht wird. Er verlässt sich darauf, Fehler zu erkennen, anstatt sie zu verhindern.

Bei Bester PCBA priorisieren unsere Kontrollpläne die Verhütung. Für die Auftragung von Lotpaste spezifizieren wir die Inspektion des Siebdrucks mit SPC-Charting, nicht nur die nachgelagerte AOI. Für das Reflow-Profil validieren wir thermische Profile anhand der Bauteilanforderungen und überwachen die Ofenzonen-Temperaturen mit SPC, um Drift zu erkennen, bevor sie die Produktion beeinflusst. Dieser Ansatz reduziert die Fehlerentstehungsrate, was grundsätzlich zuverlässiger ist als die Erhöhung der Fehlererkennungsrate.

Bauteilveraltung ist in Automobilprogrammen mit Lebenszyklen von 10 bis 15 Jahren eine Realität, und sie muss im Kontrollplan berücksichtigt werden. Wenn ein Bauteil als 'Last-Time-Buy' gekennzeichnet ist, sollte der Kontrollplan eine dokumentierte Überprüfung von Alternativen und die Qualifikation von Sekundärquellen auslösen. Wir integrieren die Überwachung der Veralterung in unsere Materialkontrollverfahren und verwandeln so eine potenzielle Krise in eine kontrollierte Variable.

FMEA ohne theatralische Elemente: Fehlerarten, die wichtig sind

Failure Mode and Effects Analysis (FMEA) sollte eine systematische Methode zur Identifizierung von Prozessrisiken und Priorisierung präventiver Maßnahmen sein. Zu oft wird daraus eine theatralische Übung. Teams füllen Tabellen mit Worst-Case-Bewertungen, erzeugen überhöhte Risiko-Prioritätszahlen (RPNs) und archivieren das Dokument, ohne eine einzige Prozessvariable zu ändern. Das Ergebnis ist ein umfassend aussehendes Artefakt, das keinen operativen Wert bietet.

Effektive FMEA beginnt mit dem Verständnis des Unterschieds zwischen einer Design FMEA (DFMEA) und einer Process FMEA (PFMEA). Für einen PCBA-Hersteller ist die PFMEA das primäre Werkzeug.

- Design FMEA (DFMEA) ist die Verantwortung des Designteams. Es fragt: Was kann beim Design selbst schiefgehen? Dazu gehören Fehler bei der Komponentenwahl, unzureichende thermische Deratung oder fehlenden ESD-Schutz. Das Ergebnis sind Designänderungen. Ein PCBA-Hersteller gibt Hinweise zur Herstellbarkeit, besitzt jedoch nicht die DFMEA.

- Process FMEA (PFMEA) ist die Verantwortung des Fertigungsteams. Es fragt: Angenommen, das Design ist korrekt, was kann während der Montage schiefgehen? Hierzu gehören Lötpastefehler, Platzierungsfehler, Reflow-Abweichungen und Transportschäden. Das Ergebnis sind Prozesskontrollen. Unsere PFMEA-Workshops beinhalten Prozesseingenieure, Qualitätsingenieure und Bediener, weil die Personen, die die Linie betreiben, Fehlerarten verstehen, die eine Checkliste niemals erfassen wird.

Der RPN-Falle und warum Erkennungsbewertungen mehr Aufmerksamkeit verdienen

Der Risikoprioritätszahl (RPN) wird berechnet, indem Schweregrad, Auftreten und Erkennung bewertet und multipliziert werden. Der Reiz liegt in einer einzigen Zahl für die Priorisierung, aber das ist eine Falle. Ein Fehler mit hoher Schwere und niedrigem Auftreten (Schwere 10, Auftreten 2, Erkennung 3 = RPN 60) erfordert eine andere Reaktion als ein moderater Fehler mit hohem Auftreten (Schwere 5, Auftreten 6, Erkennung 2 = RPN 60). Multiplikation verschleiert diese kritischen Unterschiede.

Erkennungsbewertungen werden systematisch unterschätzt, doch sie sind die variables, am leichtesten umsetzbare Variable für einen Hersteller. Die Schwere ist oft durch die Anwendung festgelegt; ein Lötstellenversagen in einem Bremsregelsystem hat inhärent eine hohe Schwere. Das Auftreten kann reduziert werden, erfordert jedoch oft erhebliche Investitionen. Die Erkennung kann jedoch schnell durch bessere Inspektionsmethoden oder statistische Prozesskontrolle verbessert werden.

Bei Bester PCBA konzentrieren sich FMEA-Aktionspläne auf jeden Fehlermodus mit einer Erkennungsbewertung über fünf, was bedeutet, dass die aktuellen Kontrollen wahrscheinlich den Defekt nicht erfassen. Die Verbesserung der Erkennung von sieben auf drei—durch Hinzufügen einer Inline-Inspektion, zum Beispiel—kann das Risiko im Feld deutlich verringern, ohne den gesamten Prozess neu gestalten zu müssen. Eine FMEA, die zu keinen Prozessänderungen führt, ist Performancekunst, keine Ingenieurleistung.

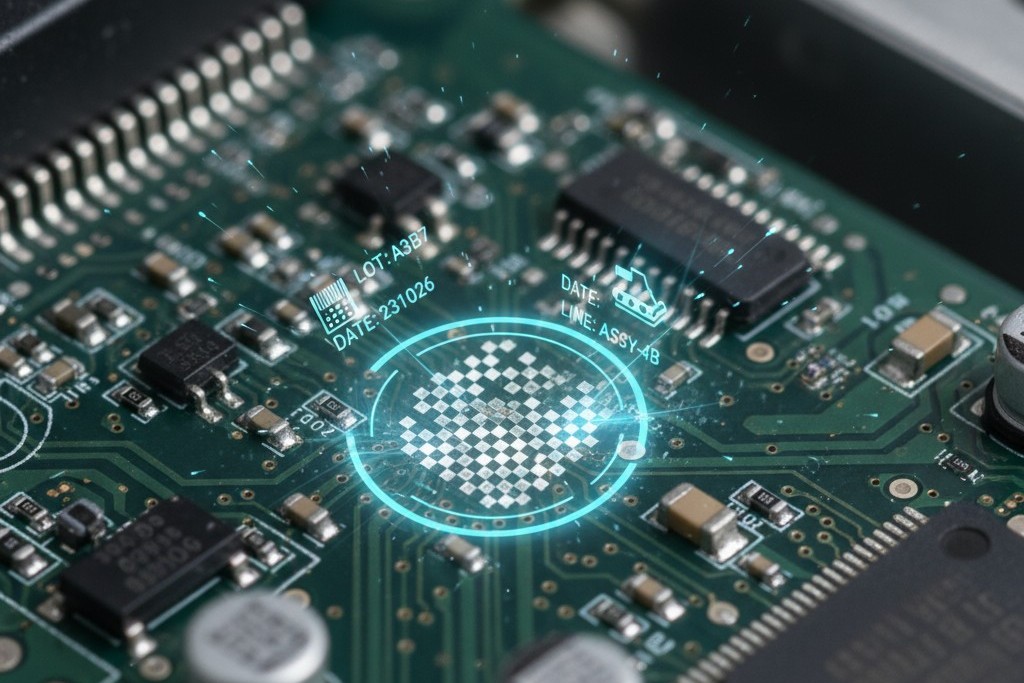

Rückverfolgbarkeitssysteme, die für Prüfungen und Rückrufe gebaut wurden

In automotive PCBA ist Rückverfolgbarkeit die Fähigkeit, die vollständige Genealogie einer Fertigungseinheit nachzuvollziehen: welche Komponenten aus welchen Losen auf welcher Linie, von welchem Bediener, an welchem Datum montiert wurden. Dieses Detaillierungslevel ist kein bürokratischer Akt. Es erfüllt zwei unverhandelbare Bedürfnisse: eine Prüfung zu bestehen, bei der ein Prüfer innerhalb von Minuten eine vollständige Produktionsgeschichte für eine zufällig gewählte Seriennummer verlangt, und eine gezielte Rückrufaktion durchzuführen, bei der nur die betroffenen Einheiten isoliert werden, anstatt eine ganze Produktionscharge.

Los-Traceability ist der Mindeststandard, bei dem Materialien nach Produktionscharge verfolgt werden. Wenn ein Lieferant eine bestimmte Charge eines Bauteils als verdächtig kennzeichnet, kann der Hersteller alle fertiggestellten Baugruppen identifizieren und quarantänisieren, die diese Charge enthalten. Dies ist ausreichend für Anwendungen ohne sicherheitskritische Anforderungen, führt jedoch zu einer größeren Rückrufexponierung.

Serialisierung bietet eine Geräte-zu-Device-Rückverfolgbarkeit, indem eine eindeutige ID jedem Baugruppe zugewiesen wird. Bei einem Rückruf kann dadurch der Umfang von Tausenden auf Dutzende reduziert werden. Es ist der Goldstandard für sicherheitskritische Elektronik wie Antriebssteuerungen oder Bremssysteme. Serialisierung erfordert Investitionen in Datensysteme und MES-Integration, aber die Kostenersparnis bei Rückrufen und die Prüfungsbereitschaft rechtfertigen die Ausgaben. Bei Bester PCBA implementieren wir Serialisierung standardmäßig bei Automobilprogrammen.

Los-Traceability vs. Serialisierung

Los-Traceability ist geeignet für hochvolumige, nicht sicherheitskritische Module, bei denen die Kosten eines größeren Rückrufs akzeptabel sind. Serialisierung ist erforderlich, wenn das Produkt sicherheitskritisch ist, wenn Fehleranalysen eine Geräte-Historie auf Geräteebene erfordern oder wenn der Kunde dies verlangt. Die Entscheidung hängt von Kundenanforderungen, Fehlerkonsequenzen und dem Kompromiss zwischen Traceability-Kosten und Rückrufexponierung ab.

Die Datenarchitektur hinter auditfähiger Rückverfolgbarkeit

Ein Rückverfolgbarkeitssystem ist nur so zuverlässig wie seine Datenarchitektur. Das Kernstück ist eine relationale Datenbank, die jede Einheit oder Charge mit ihren Materialien, Prozessparametern, Testergebnissen und Personal verknüpft. Diese Datenbank muss manipulationssicher, 15+ Jahre langlebig und in beide Richtungen abfragbar sein: vorwärts von einer Komponentenchance zu allen betroffenen Einheiten und rückwärts von einer fertiggestellten Einheit zu allen ihren Inputs.

Häufige Prüfungsbefunde offenbaren, wo Systeme versagen: unvollständige Chargennummernaufzeichnung (besonders bei Passivbauteilen), Papier-Reisepässe, die nie digitalisiert werden, und Datenbanken, die Materialien nicht mit Endmontagen verknüpfen können. Wir beheben diese Probleme, indem wir bei jedem kritischen Schritt eine automatisierte Datenerfassung implementieren, Barcode-Scans und MES-Integration verwenden, um manuelle Transkriptionen zu eliminieren, und Datenbankschemas für die genauen Abfragen der Prüfer entwerfen.

Die AEC-Q-Non-Negotiables für Komponenten und Baugruppen

AEC-Q-Zulassung ist die Grundlage, die automotive-Qualitätskomponenten von handelsüblichen Teilen unterscheidet. Die Standards—AEC-Q100 für ICs, AEC-Q200 für Passivbauteile und AEC-Q101 für diskrete Bauteile—sehen Belastungstests vor, die fünfzehn Jahre Automotive-Dienst simulieren. Die daraus gewonnenen Daten bieten statistisches Vertrauen in die Zuverlässigkeit eines Bauteils. Ohne sie ist Zuverlässigkeit nur eine Annahme.

Für passive Komponenten wie Widerstände und Kondensatoren ist AEC-Q200 der maßgebliche Standard. Die Tests sind streng; Temperaturwechsel, zum Beispiel, erfordern tausend Zyklen von -55°C bis 125°C. Für Hochzuverlässigkeitsanwendungen sind Grade-0-Komponenten bis 150°C qualifiziert. Wir verlangen AEC-Q200-Zulassungsnachweise für alle Passivs in Automobilbaugruppen und prüfen, ob die spezifische Teilenummer im Bericht aufgeführt ist, nicht nur die Bauteilfamilie.

AEC-Q200 für Passivbauteile und AEC-Q100 für Aktive

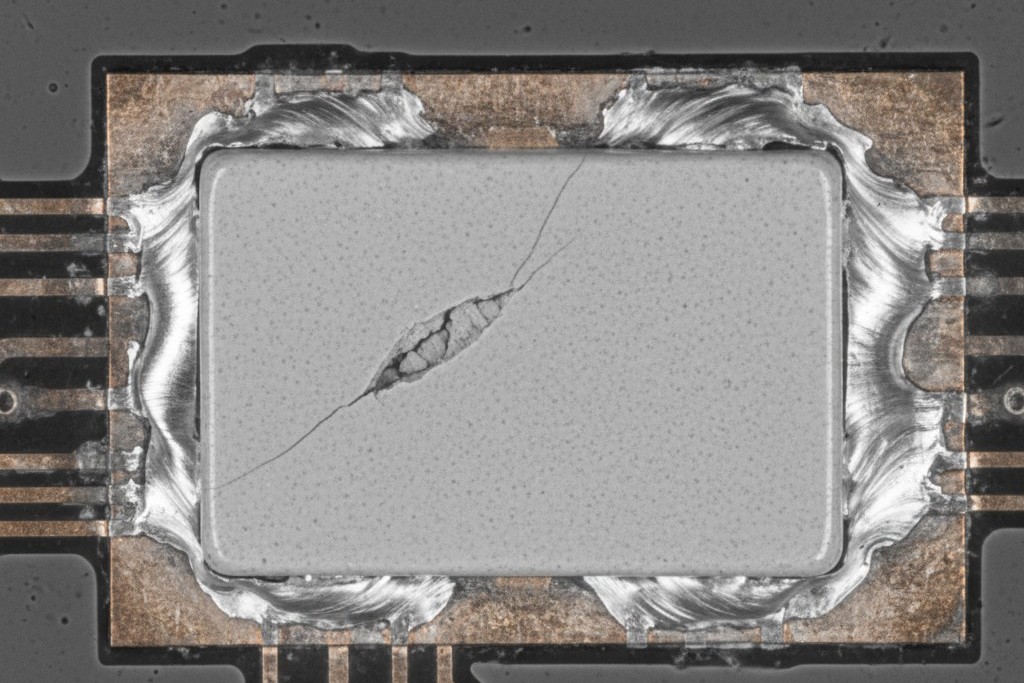

AEC-Q200 befasst sich mit Passiven, die oft gefährlich vernachlässigt werden. Keramik-Kondensatoren können während des Reflow-Prozesses Mikrorisse entwickeln, was zu katastrophalem Versagen führt. Widerstände können sich bei längerer Hitzeaussetzung verstellen. Die Daten von AEC-Q200 bestätigen, dass ein Bauteil gegen diese latenten Fehlermodi validiert wurde.

AEC-Q100 regelt aktive Komponenten wie Mikrocontroller und Leistungshalbleiter-ICs. Das umfangreiche Testregime validiert sowohl den Silizium-Die als auch das Gehäuse gegen elektrische, thermische und mechanische Belastungen. Der Standard legt auch Zulassungsgrade basierend auf der maximalen Anschluss-Temperatur fest, wobei Grade 1 (125°C) das typische Minimum für Automotive ist und Grade 0 (150°C) für Anwendungen im Motorraum erforderlich ist.

Der Komponentenhersteller trägt die Zulassungsverantwortung, aber der PCBA-Hersteller muss diese verifizieren. Während der APQP-Phase Zwei prüfen wir den Zulassungsbericht für jeden Bauteil auf der Stückliste. Fehlt aktuelle Zulassungsdaten, ist dies ein absolutes rotes Flag. Wir gehen in der Produktion nicht mit nicht zugelassenen Komponenten in einer Automobilstückliste weiter.

Welche Qualifikationsdaten Sie von Ihrem CM verlangen müssen

Wenn Sie einen Vertragshersteller beauftragen, muss die Qualitätsvereinbarung ausdrücklich sein. Der CM muss für jedes Bauteil den Nachweis einer AEC-Q-Qualifikation erbringen, einschließlich des vollständigen Berichts zur Identifizierung der spezifischen Teilenummer. Sie müssen auch Nachweise für die Qualifikation der Lieferkette vorlegen, um Fälschungen zu verhindern.

Für den Montageprozess selbst wird die Qualifikation durch PPAP dokumentiert. Der Hersteller muss die Prozessfähigkeit durch statistische Studien (oft mit Cpk-Werten von 1,33 oder höher) und Produktionsversuche nachweisen. Die Messsystemanalyse (MSA) ist ein entscheidendes unterstützendes Element, das bestätigt, dass die verwendeten Werkzeuge zur Messung kritischer Eigenschaften selbst zuverlässig sind. Wir führen MSA-Studien an allen kritischen Messsystemen durch, um sicherzustellen, dass Messfehler nur einen kleinen Bruchteil der Toleranz ausmachen, typischerweise weniger als 10%.

Was macht PPAP schmerzhaft und wie lässt es sich entschärfen

PPAP-Schmerzen sind ein verzögerter Indikator. Es zeigt sich durch unvollständige Dokumentation und hektische Last-Minute-Bemühungen, Beweise zusammenzustellen, die bereits vor Monaten hätten erstellt werden sollen. Die Wurzel liegt fast nie in einem Versäumnis, die 18 PPAP-Elemente zu verstehen; das Handbuch ist explizit. Die Ursache ist ein Versagen bei der disziplinierten Umsetzung von APQP. Wenn APQP rigoros angewendet wird, ist PPAP unkompliziert.

Die 18 PPAP-Elemente sind eine umfassende Nachweissammlung, die zeigt, dass der Herstellungsprozess verstanden, kontrolliert und fähig ist. Jedes Element korrespondiert direkt mit einem Ergebnis einer APQP-Phase. Das DFMEA stammt aus Phase Zwei. Das PFMEA und der Kontrollplan stammen aus Phase Drei. Die anfänglichen Prozessstudien und Musterteile kommen aus Phase Vier.

Die 18 PPAP-Elemente und die, die den größten Stress verursachen

Bestimmte Elemente verursachen immer wieder Verzögerungen, weil sie Daten aus validierten Produktionsläufen, statistischer Analyse oder externen Labors erfordern.

- Erststudien des Prozesses: Diese erfordern die Durchführung von Produktionsvolumina zur Berechnung von Cpk oder Ppk. Wenn der Prozess nicht fähig ist (Cpk < 1,33), verzögert sich der PPAP. Wir validieren die Fähigkeit während der Pilotläufe in APQP Phase Drei, nicht während der PPAP-Vorbereitung, um Zeit für Verbesserungen zu lassen.

- Material- und Leistungstest-Ergebnisse: Labortests können Wochen dauern. Ein Fehler fügt Monate für die Ursachenanalyse und Nachtests hinzu. Wir identifizieren erforderliche Tests in Phase Eins und planen sie während Phase Drei, damit die Ergebnisse vor der PPAP-Zusammenstellung vorliegen.

- Kundeningenieurgenehmigung: Das hängt vom Überprüfungszyklus des Kunden ab. Wir betrachten die Kundenfreigabe als ein Exit-Kriterium in Phase Zwei, nicht als eine Aufgabe in der PPAP-Phase.

- Measurement System Analysis (MSA): Eine ordnungsgemäße Gage R&R-Studie ist zeitaufwendig. Wir integrieren MSA in unseren Zeitplan für Phase Drei als ein eigenständiges Projekt, um sicherzustellen, dass Messsysteme validiert sind, bevor die Produktion beginnt.

Wenn APQP sorgfältig durchgeführt wurde, sind die anderen Elemente – Designaufzeichnungen, Prozessflüsse, FMEAs, Kontrollpläne – einfach die natürlichen Ergebnisse der bereits abgeschlossenen Arbeit.

Wie Upstream-Rigor in APQP das Downstream-PPAP-Chaos eliminiert

Die Kette ist direkt. Wenn die Eingaben für das erste Phase-Design abgeschlossen sind, werden die Designaufzeichnungen frühzeitig abgeschlossen. Wenn Phase Drei Pilotläufe beinhaltet, werden Kontrollpläne auf die Realität getestet und Fähigkeitslücken geschlossen. Wenn Phase Vier Validierungsläufe mit Produktionstooling und Materialien durchführt, werden die PPAP-Musterteile und Prozessstudien als Nebenprodukte erzeugt und nicht als separate Anstrengungen.

Unsere PPAP-Einreichung ist von Anfang an in den APQP-Projektplan integriert. Wir ordnen jedes PPAP-Element der APQP-Phase zu, die es erzeugt, und setzen Phasen-Abschlusskriterien, um die Fertigstellung zu bestätigen. Die Vorbereitung wird zu einer Zusammentragaufgabe, nicht zu einer Datenbeschaffungsreise. Wir planen sogar eine interne Vor-PPAP-Audit, um Lücken zu erkennen, solange noch Zeit ist, sie zu beheben.

Die ultimative Strategie ist, PPAP nicht als Tor zu behandeln, das überwunden werden muss, sondern als Validierung dafür, dass das Qualitätssystem funktioniert. Das Drama ist optional. Die Disziplin ist es nicht.