Bei der Herstellung mit hoher Produktvielfalt sind unregelmäßige Komponenten der Feind der Geschwindigkeit. Das sind die Stecker, Header und schweren Transformatoren, die nicht surface-mounted werden können, sondern ein Durchlochverfahren verlangen, lange nachdem der Rest der Platine reflowed wurde.

Wenn man mit einer Platine konfrontiert ist, die 90% SMT und 10% unregelmäßige Durchkontaktierungen enthält, ist der Instinkt oft, sie an eine selektive Lötmaschine zu führen. Es fühlt sich präzise an. Es fühlt sich modern an. Es erfordert keine Werkzeugkosten.

Es ist auch oft eine Falle.

Während die selektive Lötung programmierbare Präzision bietet, verursacht sie eine massive Beeinträchtigung des Durchsatzes. Das Beobachten eines selektiven Düsentraversals über eine Platine, um 400 einzelne Punkte zu treffen, ist eine Geduldsübung, die hohe Volumenproduktionslinien sich nicht leisten können. Wenn eine Linie mit einem 45-Sekunden-Takt läuft, ist ein 12-minütiger selektiver Lötzyklus kein Prozessschritt; es ist ein Parkplatz. Die Alternative—Handlöten—ist noch schlimmer, da sie enorme Arbeitskosten und die Inkonsistenz menschlicher Erschöpfung mit sich bringt.

Die technische Lösung, die diese Lücke überbrückt, ist der maßgeschneiderte Wellenlöt-Palettenständer. Durch das Abschirmen der SMT-Bauteile und das Freilegen nur der Durchkontaktierungspins für die Welle wandeln wir einen serielle in einen parallelen Prozess um. Das Design eines funktionalen Palettenständers besteht jedoch nicht nur darin, Löcher in ein Verbundwerkstoffblatt zu schneiden. Es ist ein Problem der Strömungsmechanik, Thermomanagement und Werkstoffwissenschaft. Betrachte die Lötwelle als einen einfachen Pool aus heißem Metall, und du wirst eine Vorrichtung entwerfen, die mehr Fehler erzeugt als sie verhindert.

Hydrodynamik in einer Box

Die grundlegende Herausforderung eines Wellenpallets besteht darin, dass es flüssiges Lötmaterial auf unnatürliche Weise verhalten lässt. Eine Standard-Wellenlötmaschine ist so ausgelegt, dass sie über eine flache, offene Platine wäscht. Wenn du ein Paletteneinsetzer einsetzt, fragst du das Lötmaterial, in eine tiefe, schmale Tasche zu fließen, die Verbindung zu benetzen und dann zurückzuziehen, ohne das Lötmaterial wieder hinauszuziehen oder Brücken zu hinterlassen.

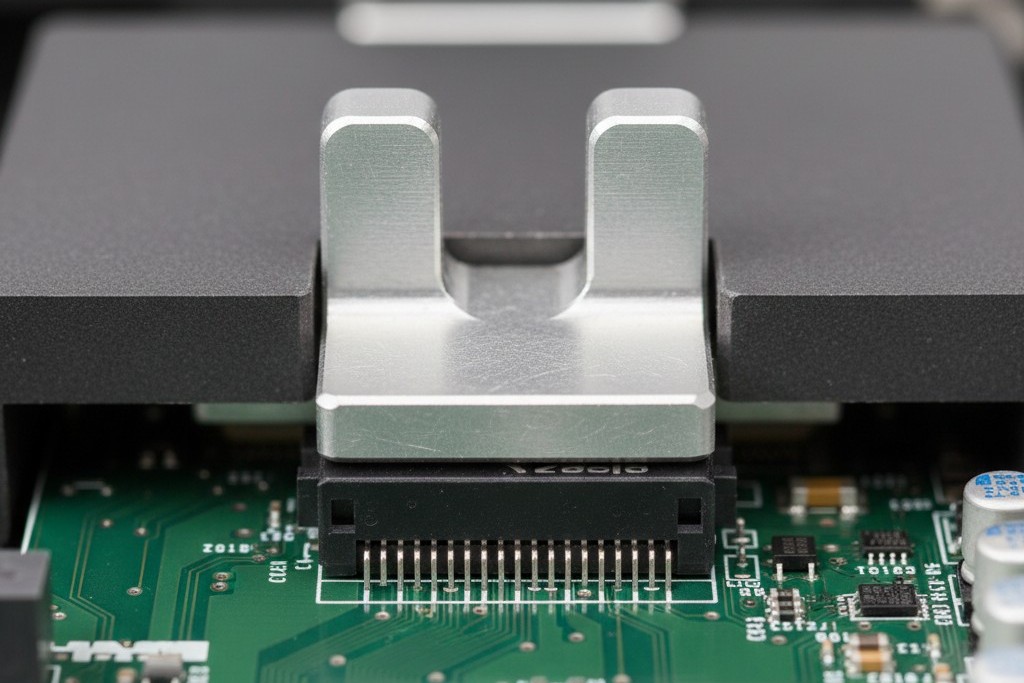

Dann gibt es den „Schatteneffect“. Wenn die Wände der Palettenöffnung zu dick sind, wirken sie wie ein Breakwater. Wenn die Platine über die Welle fährt, schiebt die führende Kante der Palettenwand den Lötfluss nach unten und erzeugt einen turbulenten Schatten dahinter. Der Pin, der in diesem Schatten sitzt, sieht die Welle nie, was zu einem „Skip“ führt—einer offenen Verbindung, die manuell nachbearbeitet werden muss. Um dem entgegenzuwirken, müssen die Wände der Öffnung auf der Lötseite angeschrägt sein, um den Fluss zum Pin zu lenken. Das Entfernen der Komponente reicht nicht aus. Man muss das Fluid kanalisieren.

Es gibt auch den unsichtbaren Feind: Gaseinschlüsse. Flussmittel erzeugt Gas, wenn es die Vorwärmer und die Welle trifft. Auf einer offenen Platine verteilt sich dieses Gas nach oben. Innerhalb einer Palettenöffnung, insbesondere bei einer, die dicht gegen die Platine abgedichtet ist, um nahegelegene 0402-Widerstände zu schützen, hat das Gas keinen Fluchtweg. Es bildet eine Blase um die Verbindung herum, verhindert das Benetzen der Lötpad und führt dazu, dass die Lötverbindung elektrisch offen bleibt. Ein richtig entwickelter Palettenhalter enthält kanalisierte Gasablasskanäle—Mikroventile, die die Flussmitteldämpfe entweichen lassen, ohne das Lötmaterial zuzulassen. Ohne diese werden Sie perfekt aussehende Verbindungen sehen, die elektrisch offen sind, weil sie in einer mikroskopischen Hohlraum aus Kolophoniumdampf eingeschlossen sind.

Der Materialkrieg: Titanium vs. Verbundwerkstoff

Die wichtigste Einschränkung beim Paletten-Design ist die „Keep-Out-Zone“—der Abstand zwischen dem zu lötenden Durchkontaktierungspin und der nächstgelegenen zu schützenden SMT-Komponente. Dieser Abstand bestimmt die Wandstärke, und die Wandstärke wiederum die Materialwahl.

Wenn Sie 3 mm oder mehr Freiraum haben, ist die Wahl einfach. Standard-Verbundwerkstoffe wie Durostone oder Ricocel sind geeignet. Sie sind kostengünstig, leicht zu bearbeiten und widerstehen dem thermischen Shock eines 260°C-Lötbades gut. Sie können eine 3-mm-Wand bearbeiten, die Tausende von Zyklen überlebt, ohne sich zu verschlechtern.

Diese Mathematik bricht zusammen, wenn der Freiraum unter 1mm fällt.

Wir sehen häufig, dass Designer einen USB-C-Anschluss oder eine Schnappklemme nur wenige Millimeter von einer empfindlichen Kunststoffkomponente entfernt platzieren. In diesen Szenarien müsste eine Verbundwand auf 0,5 mm oder weniger bearbeitet werden. Bei dieser Dicke verlieren Verbundmaterialien ihre strukturelle Integrität. Sie werden spröde, neigen bei thermischer Belastung zu Rissen oder schlimmer noch, sie nehmen Flussmittel auf und beginnen sich zu delaminieren, was nach einigen Produktionsdurchgängen zu einer schwammigen Masse führt.

Geben Sie Titan Grad 5 ein.

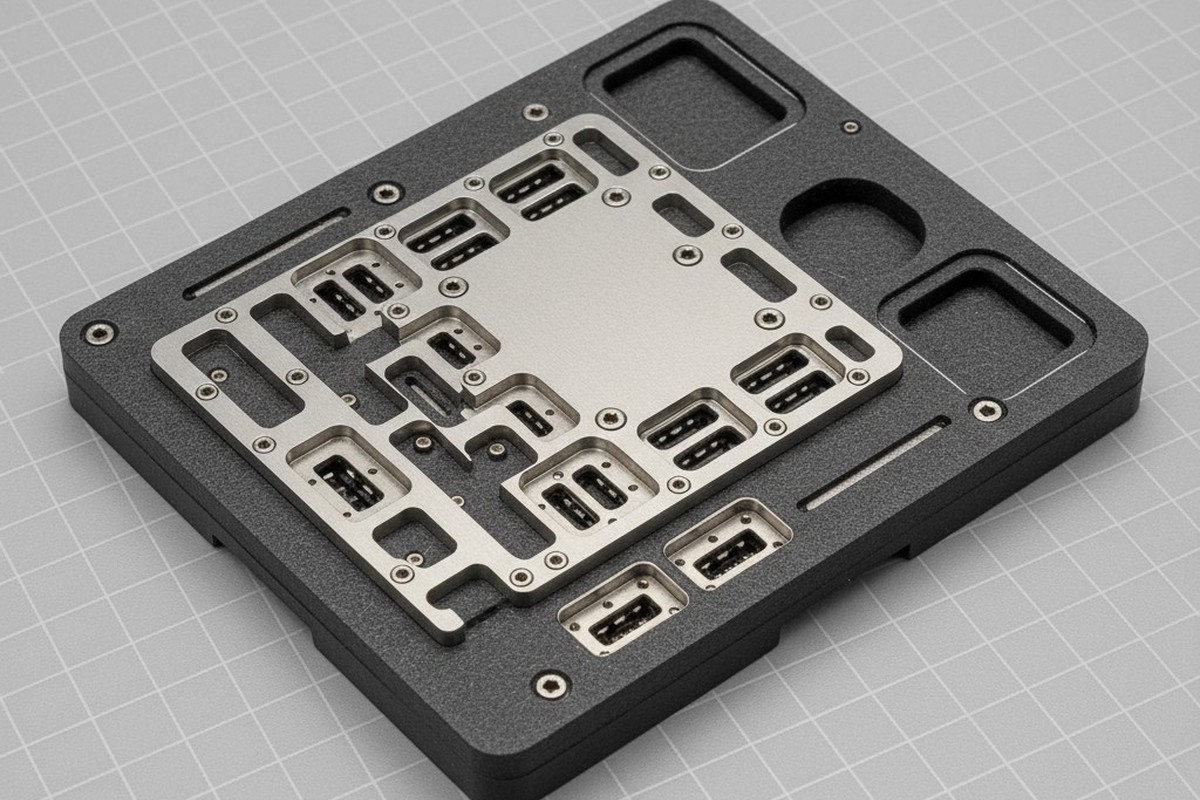

Wenn der Freiraum knapp ist, bearbeiten wir einen maßgeschneiderten Titan-Einsatz und schrauben ihn in den Verbundträger. Titan ermöglicht Wände von bis zu 0,4 mm Dicke, die starr bleiben und undurchlässig für Flussmittel sind. Es ist eine teure Aufrüstung, die oft $400-$600 zu den Kosten der Vorrichtung hinzufügt, aber es ist der einzige Weg, Hochdichte-Platinen ohne Überbrückung zu löten.

Es gibt ein gültiges Gegenargument bezüglich Thermodynamik: Titan ist ein Metall, und Metalle leiten Wärme. Ein großer Titan-Einsatz kann als Wärmesenke wirken, die thermische Energie vom Lötpunkt stiehlt und einen „kalten Lötfehler“ verursacht. Dies ist ein echtes Risiko. Es wird jedoch durch aggressive Vorheizprofile und, widersprüchlicherweise, die Dünnheit der Wand selbst gemildert. Eine 0,5 mm Titanwand hat ein sehr geringes thermisches Masse im Vergleich zu dem massiven Reservoir der Lötwelle. Der Kompromiss ist fast immer zugunsten des Metall-Einsatzes, wenn der Raum knapp ist.

Das Halten des Floats

Gravitation ist beim Löten meist unser Freund, aber nicht bei Sonderformen. Viele Durchlochverbinder, insbesondere solche mit Kunststoffkörpern, sind überraschend schwimmfähig. Wenn sie die chaotische Turbulenz der Welle treffen, neigen sie dazu, nach oben zu treiben. Ein Stecker, der während der Montage bündig sitzt, könnte aus der Welle schief herauskommen oder 1mm schräg auf der Leiterplattenoberfläche „dümpeln“.

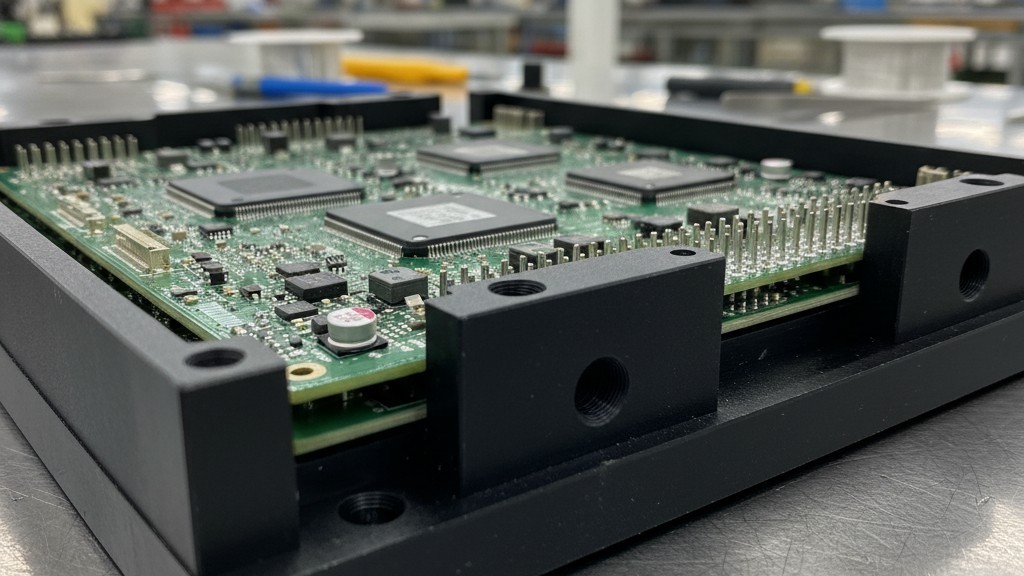

Eine Palette bietet hier einen mechanischen Vorteil, den selektives Löten nicht bietet: die Möglichkeit, ‚Top-Hats‘ oder Halteklammern zu verwenden. Diese sind in die obere Hälfte der Vorrichtung (oder in eine separate Abdeckung) integriert, um die Komponentenkörper während des Lötprozesses physisch gegen die Leiterplatte zu sichern.

Wenn Sie mit Steckverbindern im 90-Grad-Winkel oder schweren Transformatoren arbeiten, reicht eine einfache Reibpassung in das beschichtete Durchloch selten aus, um das Teil richtig zu halten. Wir haben ganze Chargen von Platinen durch die Qualitätskontrolle fallen sehen, weil ein Anschluss 2 Grad aus der Achse floatete, was ein Einpassen in das Endgehäuse unmöglich machte. Eine maßgeschneiderte Palette mit titanbeschleunigten Halteklammern löst dieses Problem mechanisch und sorgt dafür, dass jede Komponente immer bündig sitzt.

Der ROI von NRE

Der Knackpunkt bei den meisten Projekten ist die Kosten für Nicht-Wiederkehrende Entwicklung (NRE). Eine komplexe Wellenpalette mit Titan-Einsätzen und Halteklammern kann zwischen $1.200 und $2.000 kosten. Für einen Beschaffungsbeauftragten, der eine Tabelle betrachtet, sieht das nach viel Geld aus im Vergleich zu den ‚kostenlosen‘ Werkzeugen einer selektiven Lötmaschine oder einer Rolle Kapton-Klebeband.

Das ist ein Versäumnis, die Gesamtkosten des Eigentums (TCO) zu berechnen.

Nehmen Sie die ‚Kapton Tape‘-Falle. Es ist üblich zu fragen, ob wir die SMT-Teile einfach mit Hochtemperaturband maskieren und die Platine durch die Welle laufen lassen können. Das Band ist günstig. Die Arbeitszeit ist es nicht. Das Aufbringen von Band auf 500 Platinen und das anschließend Abziehen des Bandes nach der Welle sind enorme Arbeitskosten. Es hinterlässt auch Klebstoffrückstände, die chemisch gereinigt werden müssen. Wenn Sie mehr als 200 Platinen laufen lassen, werden die Arbeitskosten für das Tape die Kosten der Palette übersteigen.

Gleichzeitig schauen Sie auf die Zykluszeit. Wenn eine Palette es ermöglicht, eine Platine in 45 Sekunden zu löten, im Vergleich zu 8 Minuten bei einer selektiven Maschine, amortisiert sich die Vorrichtung schon in den ersten 1.000 Einheiten nur durch die Maschinenzeit. Die Palette ist kein Zubehör. Sie ist eine Investition in den Durchsatz.

Bei der Bewertung eines neuen Layouts schauen Sie zuerst auf die Abstände. Wenn Sie den Raum haben, funktionieren Standardmaterialien hervorragend. Wenn der Platz knapp ist, sorgt Titan für die nötige Toleranz. Lassen Sie sich aber nicht von den anfänglichen Werkzeugkosten abschrecken, da dies der einzige Prozess ist, der mit der Geschwindigkeit Ihrer SMT-Linie mithalten kann.