Das Design ist perfekt. Robuste Komponenten, ein optimierter thermischer Aufbau, fehlerfreie Simulationen. Dann, Wochen oder Monate nach dem Start, kommen die Berichte aus dem Feld. Die Stromstufe überhitzt. Die Leistung drosselt. Im schlimmsten Fall fallen Komponenten komplett aus. Der Schuldige ist kein Fehler im Design. Es ist eine Leere: eine mikroskopisch kleine Gaskugel, die im Lötverbund eingeschlossen ist.

Diese Leerräume sind die heimlichen Killer der Leistungselektronik. Für Bauteile wie DPAKs, D2PAKs und große QFNs, die auf schweren Kupferflächen montiert sind, ist eine Leere mehr als nur ein kosmetischer Makel; sie ist eine direkte Bedrohung für die Zuverlässigkeit und die Lebensdauer Ihres Produkts. Bei Bester PCBA verlassen wir uns bei der thermischen Leistung nicht auf Zufall. Wir haben einen systematischen Ansatz entwickelt, um diese Leerräume dort zu erkennen und zu beseitigen, wo sie am gefährlichsten sind.

Warum Ihr Leistungsteil eine tickende thermische Zeitbombe ist

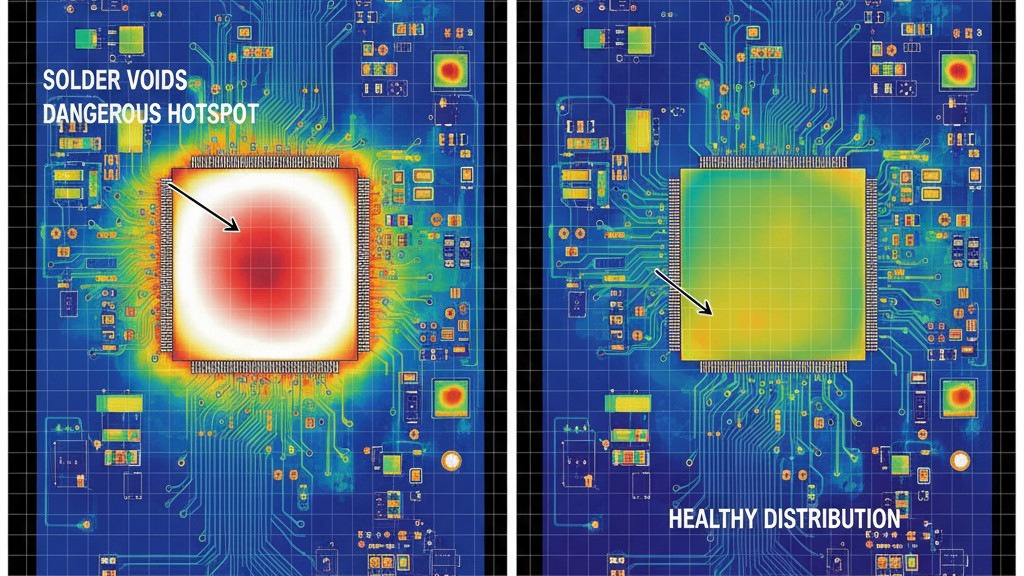

Ein Löt-Voids ist eine Lufttasche. Luft ist ein ausgezeichneter thermischer Isolator. Wenn sich unter der primären thermischen Ablage eines Leistungsteils eine Leere bildet, blockiert sie den vorgesehenen Weg für die Wärme, um in die Leiterplatte abzufließen. Statt einer breiten, gleichmäßigen Verbindung zum Kupfer-Kühlkörper, wird die Wärme gezwungen, um diese isolierenden Taschen herumzuleiten. Diese Verengung erzeugt lokale Hotspots, die die Anschluss-Temperatur des Bauteils weit über das hinaus erhöhen, was Ihre Datenblätter und Simulationen vorhergesagt haben.

Die Konsequenzen sind nicht theoretisch. Ein signifikanter Prozentsatz an Leerräumen kann die Anschluss-Temperatur bei Belastung leicht um 20°C oder mehr erhöhen, was die Betriebsdauer des Bauteils drastisch verkürzt und die Zuverlässigkeit des gesamten Systems beeinträchtigt.

Die Physik der Leerräume: Wie Lötpaste zur Wärmefalle wird

Leerräume entstehen aus der Lötpaste selbst. Die Paste ist eine Mischung aus Metall-Lötkugeln und einem zähflüssigen Flussmittel. Während des Reflows wird das Flussmittel hochaktiv, reinigt die Metallflächen, um eine gute Verbindung sicherzustellen. Als Nebenprodukt dieser Aktivierung erfolgt die Entgasung, bei der das Flussmittel flüchtige Substanzen beim Erhitzen freisetzt. Bei einem Standard-Reflow-Prozess müssen diese Gasblasen aus dem geschmolzenen Lötmaterial entweichen, bevor es aushärtet.

Beim Löten eines kleinen Bauteils auf eine kleine Ablage hat die Entgasung einen sehr kurzen und einfachen Fluchtweg. Das Problem wird kritisch, wenn es sich um große thermische Ablagen handelt.

DPAKs und große Kupferflächen: Das perfekte Sturmgebiet für das Versagen

Ein D2PAK auf einer massiven Kupferfläche schafft die ideale Umgebung, um diese Gaskügelchen einzuschließen. Die große Oberfläche des Wärmeablagers bedeutet, dass eine bedeutende Menge an Flussmittel gleichzeitig entgast wird. Der Abstand vom Zentrum der Ablage bis zum Rand ist lang, was eine schwierige Reise für eine Gaskugel in Richtung Freiheit bedeutet. Da der Lötstoff von außen nach innen aushärtet, werden Fluchtwege versiegelt, wodurch die Leerräume dauerhaft eingeschlossen werden. Das Ergebnis ist eine Lötstelle, die an der Oberfläche wie eine feste Verbindung aussieht, aber intern beschädigt ist, ähnlich einem tragenden Balken voller Lufttaschen.

Der Makel in "Good Enough": Warum Standard-Reflow scheitert

Ein Standard-Konvektions-Ofen für Reflow ist grundsätzlich nicht in der Lage, dieses Problem zu lösen. Er führt Wärme zu, bietet aber keinen Mechanismus, um den Entweichen der eingeschlossenen Dämpfe zu unterstützen. Der Prozess beruht auf der Hoffnung, dass Blasen ihren Weg herausfinden, bevor das Lot erstarrt – eine Hoffnung, die bei leistungsstarken Designs häufig enttäuscht wird.

Einige Verfahren greifen auf einen einfachen Vakuum-Reflow-Ofen zurück, in der Annahme, dass reduzierter Druck eine Magic Bullet ist. Doch das plötzliche, tiefe Absaugen von flüssigem Lötmaterial ist ein grobes Verfahren. Es kann dazu führen, dass das Lot heftig blubbert, was Spritzer verursacht und Kurzschlüsse oder Lötperlen entstehen lässt, die die Reinigung der Baugruppe beeinträchtigen. Ohne präzise Kontrolle schafft ein einfacher Vakuumofen mehr Probleme als es löst. Es ist kein Ersatz für einen disziplinierten Prozess.

Das Bester PCBA-Playbook: Ein System für luftfreie Montage

Bei Bester PCBA betrachten wir die Reduzierung von Hohlräumen nicht als einen einzelnen Schritt, sondern als ein integriertes System. Unser Prozess verbindet Siebdrucktechnik, fortschrittliche Vakuumprofilierung und strenge Prozessdisziplin, um die höchste Integrität der Lötstellen bei hohlraumempfindlichen Bauteilen zu gewährleisten.

Es beginnt mit der Maske: Engineering des Lötpasteauftrags

Bevor die Platine überhaupt in den Ofen kommt, entwickeln wir den Lötpasteauftrag so, dass Hohlräume vermieden werden. Statt einer einzelnen großen Öffnung für eine thermische Masse spezifizieren wir oft ein ‚Windowpane‘-Muster. Dieses Design teilt die große Masse in kleinere Pads mit definierten Kanälen zwischen ihnen. Diese Kanäle dienen als spezielle Entgasungspfade und bieten Flussgasen während der ersten Phasen des Reflows einen klaren Weg, aus dem Bauteil unterhalb zu entweichen. Eine einfache, aber äußerst effektive erste Verteidigungslinie.

Die Kunst des Vakuumprofils: Kontrollierte Druckanstiege

Sobald das Lot geschmolzen ist, wenden unsere Vakuum-Reflow-Öfen nicht nur eine grobe Vakuumierung an. Wir führen ein sorgfältig programmiertes Druckprofil durch. Wir verringern den Druck in kontrollierten, sanften Anstiegen, sodass kleinere Hohlräume langsam zusammenfließen und expandieren können. Dieses sanfte Vorgehen zieht das eingeschlossene Gas aus dem Lot, ohne das gewaltsame Blubbern zu verursachen, das Spritzern führt. Durch präzise Steuerung von Druck, Temperatur und Timing entleeren wir die Hohlräume, während wir die Stabilität und Form der geschmolzenen Lötstelle bewahren.

Der unerkannte Held: Disziplin beim Vorheizen und Aktivierung des Flusses

Selbst das fortschrittlichste Vakuumprofil ist nutzlos ohne disziplinierten Vorheiz- und Soak-Abschnitt. Unser Verfahren legt darauf großen Wert. Wir stellen sicher, dass die gesamte Baugruppe auf eine einheitliche Temperatur gebracht wird, damit der Fluss seine Reinigungswirkung entfalten und kontrolliert entgassen kann. vor Das Lot erreicht seine Schmelztemperatur. Dies stellt sicher, dass der Fluss, bevor das Vakuum angewendet wird, seine Arbeit getan hat und der Großteil der Dämpfe bereits freigesetzt wurde, sodass das Vakuum nur noch die hartnäckigsten, eingeschlossenen Blasen behandelt.

Jenseits von Wunschdenken: Überprüfung der thermischen Integrität

Wir handeln nicht nach Wunschdenken, sondern nach Nachweisen. Unser Prozess basiert auf einer Grundlage der Verifikation, bei der industrielle Inspektionswerkzeuge verwendet werden, um die Ergebnisse unserer Arbeit zu bestätigen.

Röntgeninspektion: Die Voids, die wir eliminiert haben

Nach der Montage verwenden wir 2D- und 3D-Röntgengeräte, um direkt durch Komponenten und in die Lötstellen hineinzusehen. Dadurch können wir den Prozentsatz der Hohlräume mit hoher Präzision quantifizieren. Während Branchenstandards Hohlräume von bis zu 25% akzeptieren, erreicht unser Vakuum-Reflow-Prozess routinemäßig Werte im niedrigen einstelligen Bereich bei kritischen thermischen Pads. Diese Daten liefern objektiven, quantitativen Beweis für eine strukturell solide Verbindung.

Infrarot-Thermografie: Nachweis der thermischen Leistung

Ein niedriger Void-Prozentsatz ist nur die halbe Miete. Das ultimative Ziel ist eine überlegene thermische Leistung. Um den Kreislauf zu schließen, überprüfen wir dies direkt. Durch das Einschalten des montierten Boards und die Betrachtung mit einer hochauflösenden Infrarotkamera analysieren wir die thermischen Gradienten über den Leistungsteil in Echtzeit. Diese IR-Analyse bestätigt, dass unsere Low-Void-Lötstellen effektiv Wärme vom Bauteil wegleiten, die Anschluss-Temperaturen niedrig halten und das Produkt im Feld zuverlässig funktionieren wird. Wir ersetzen Annahmen durch thermische Daten.

Die echten Kosten eines Löt-Voids

Ein fortschrittlicher Prozess wie Vakuumlöten stellt eine größere Anfangsinvestition dar als ein Standard-Konvektionsdurchlauf. Wir ermutigen unsere Kunden, die Alternative zu bedenken. Was kostet ein Produktrückruf? Die Engineering-Kosten für eine Neugestaltung der Platine, um einen Herstellungsfehler auszugleichen? Der Schaden für den Ruf Ihrer Marke, wenn ein Flaggschiff-Produkt ausfällt?

Ein Lötfehler ist eine versteckte Haftung, die in Ihrer Hardware eingebaut ist. Die Kosten für diese einzelne Blase eingeschlossenen Gases können in Ihrem gesamten Geschäft nachhallen und sich in Garantieansprüchen, verlorenem Umsatz und geschädigtem Kundenvertrauen manifestieren.

Bei Bester PCBA ist unser Vakuumlöten nicht nur ein Service; es ist eine Versicherung gegen diese versteckten Haftungen. Es ist eine Investition in Produktzuverlässigkeit, Sicherheit für den Nutzer und Markenintegrität. Wir bieten die Fertigungsexpertise, die sicherstellt, dass Ihr brillantes Design genau so funktioniert, wie Sie es beabsichtigt haben.