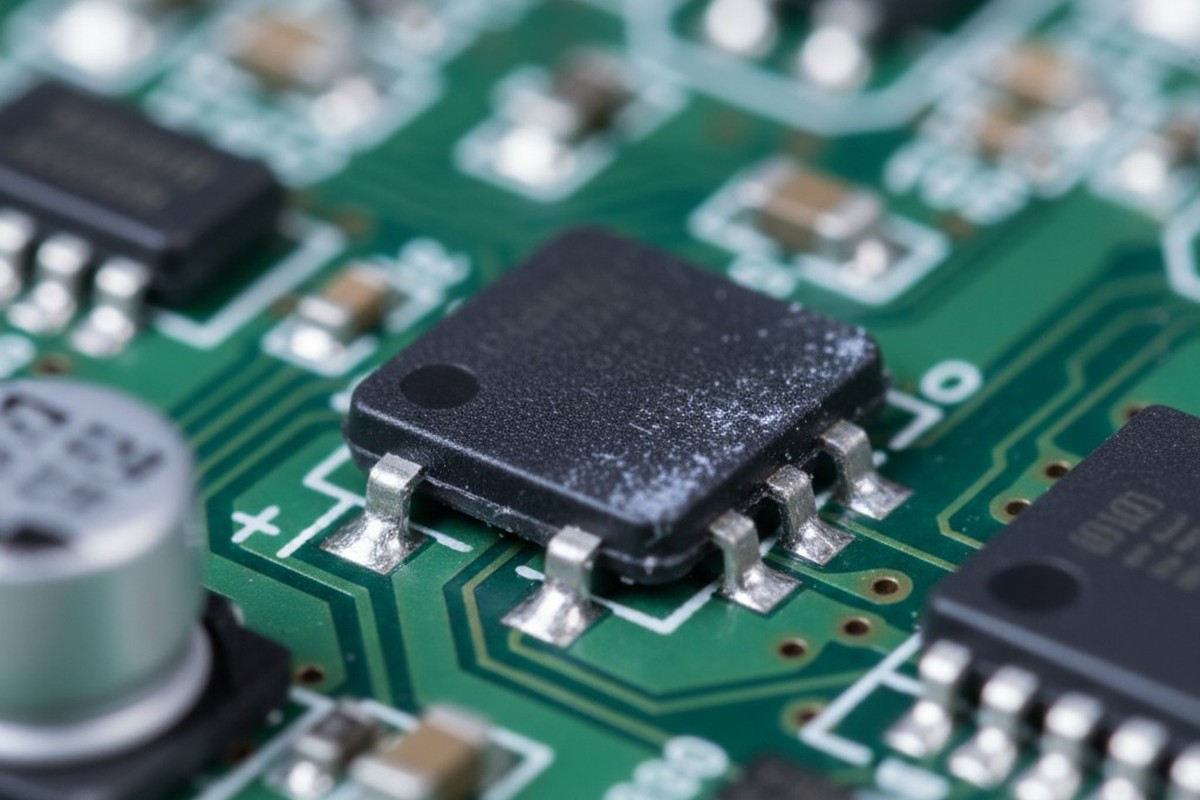

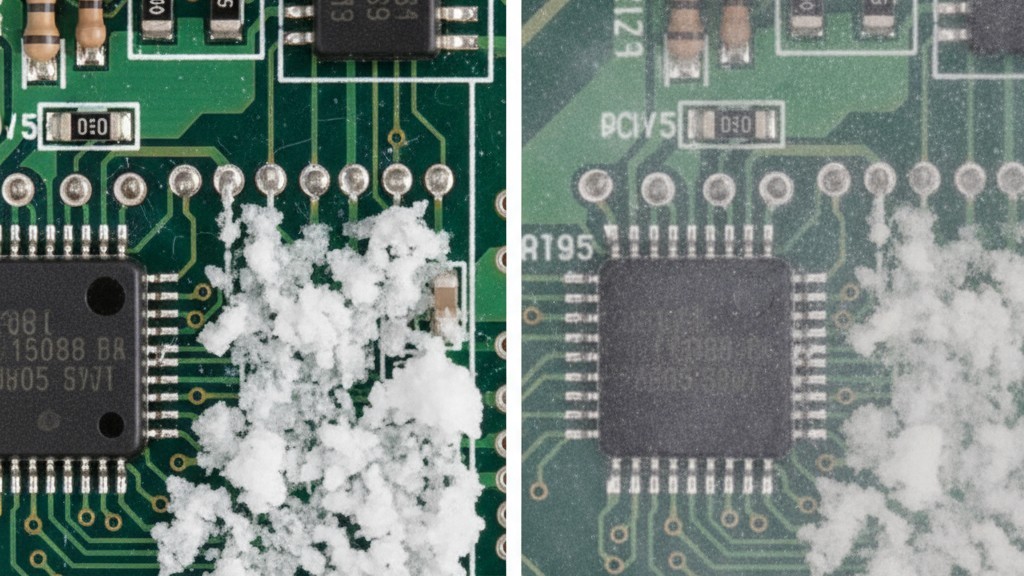

Man sieht es nach der letzten Wäsche. Ein schwacher, chalky weißer Film, der an der Platine haftet, besonders um Bauteile und auf der Lötmaske. Man könnte versucht sein, ihn zu ignorieren, aber dann wird die Konformalbeschichtung aufgetragen. Tage oder Wochen später entdeckt man, dass sie abblättert, Blasen bildet oder delaminiert. Die Beschichtung ist fehlgeschlagen.

Dies ist kein kosmetischer Fehler. Es ist ein katastrophaler Fehler in der Flächenvorbereitung und signalisiert ein tief verwurzeltes Problem in Ihrem wässrigen Reinigungsprozess. Bei Bester PCBA haben wir dieses Szenario unzählige Male erlebt. Der Weg aus diesem Zyklus aus Nacharbeit und Feldfehlern ist kein magisches chemisches Mittel oder eine schnelle Lösung. Es ist disziplined, methodische Prozesskontrolle.

Dieser chalky Film ist nicht nur hässlich, sondern auch ein Fehlmechanismus

Der weiße Rückstand ist der physische Beweis dafür, dass die Oberfläche nicht sauber ist. Seine Präsenz bedroht direkt die Zuverlässigkeit Ihres Produkts, beginnend mit der allerersten Schutzschicht.

Das chemische Band, das Sie vermissen: Wie Rückstand die Haftung verhindert

Die Konformalbeschichtung funktioniert, indem sie eine starke molekulare Verbindung mit der Oberfläche der Lötmaske und der PCB-Laminatplatte bildet. Dies erfordert direkten, engen Kontakt. Der weiße Rückstand, bestehend aus unlöslichen Mineralsalzen und ungespültem Saponifizierer, bildet eine mikroskopische Barriere. Es ist, als wolle man Farbe auf eine staubige Wand auftragen. Die Beschichtung haftet am instabilen, schlecht verbundenen Rückstand und nicht an der Platine selbst.

Sie wird einfach nicht haften. Jeglicher thermischer Stress, mechanische Vibration oder Feuchtigkeit wird dazu führen, dass die Beschichtung abhebt und empfindliche Schaltungen der Umgebung aussetzt, gegen die Sie sie schützen wollten.

Über die Haftung hinaus: Die versteckten Risiken ionischer Kontamination

Der sichtbare chalky Film ist nur ein Teil des Problems. Oft wird er von unsichtbaren ionischen Rückständen begleitet — leitfähigen Salzen, die von Flussaktivierern oder dem Waschprozess selbst übrig bleiben. Unter einer Schicht aus Konformalbeschichtung eingeklemmt, sind diese Ionen eine tickende Zeitbombe. Wenn die Umgebungsfeuchtigkeit unweigerlich in die Beschichtung eindringt, werden diese Ionen beweglich.

Dies fördert elektrochemische Migration und dendritisches Wachstum, wodurch leitfähige Metalldrähte zwischen Bauteilen unterschiedlicher elektrischer Potenziale wachsen können. Solches Wachstum kann zu intermittierenden Kurzschlüssen oder schließlich zu einem Hard-Failure des Geräts im Feld führen. Der Rückstand verhindert nicht nur die Haftung, sondern ermöglicht auch langfristige Zerstörung.

Die üblichen Schuldigen (und warum sie oft rote Heringe sind)

Beim Umgang mit weißem Rückstand ist der erste Impuls, eine einzelne, offensichtliche Variable zu beschuldigen. Prozessingenieure verweisen oft auf ihre Standardprüfungen, die ein falsches Sicherheitsgefühl vermitteln können.

Fehlschluss beim ROSE-Test: Eine bestandene Note für einen fehlerhaften Prozess

Eines der häufigsten Sprüche, die wir hören, lautet: „Aber unsere Platinen bestehen den ROSE-Test.“ Der Resistivity of Solvent Extract (ROSE)-Test ist ein weit verbreitetes Werkzeug zur Prozesskontrolle, aber für dieses Problem ist er gefährlich irreführend. Der Test misst die durchschnittliche ionische Reinheit eines Assemblies, indem er misst, wie sehr es die Leitfähigkeit einer Lösung verringert.

Er kann keine lokalisierten Stellen hoher Kontamination erkennen, was genau passiert, wenn Rückstände unter einem niedrigen Abstandskomponent eingeschlossen werden. Er ist auch völlig blind gegenüber nicht-ionischen Rückständen, wie denen von zu stark verwendeten Saponifizierern, die eine Hauptursache für Haftungsversagen sind. Bei Bester PCBA betrachten wir einen bestandenen ROSE-Test als minimalen Eintrittsanforderung, nicht als Zertifikat für echte Sauberkeit. Er zeigt, dass Sie keine massive, platinenübergreifende Katastrophe haben, aber nichts über die lokale Sauberkeit, die für eine zuverlässige Beschichtung erforderlich ist.

Ist es wirklich der Flux? Unterscheidung der Kontaminationsquellen

Ein weiterer häufig verdächtiger Stoff ist der Fluss. Während einige No-Clean-Flussreste weiß erscheinen können, sind ihr Aussehen und ihre Lage typischerweise unterschiedlich. Flussreste konzentrieren sich häufig um Lötstellen und können eine kristalline oder krustige Textur aufweisen. Das Restprodukt eines scheiternden Reinigungsprozesses ist jedoch meist ein gleichmäßiger, nebliger Film, der sich über die Lötmaske und die Bauteile erstreckt. Obwohl man eine Fluss-Prozess-Inkompatibilität niemals ausschließen sollte, ist bei weit verbreiteten Rückständen Ihr Reinigungsprozess der Hauptverdächtige.

Der wahre Bösewicht: Die unheilige Dreifaltigkeit der Wash-Prozessfehler

Hartnäckiger weißer Rückstand ist selten das Ergebnis eines einzelnen Fehlers. Er ist fast immer das Produkt einer Verschwörung von Fehlversuchen im wässrigen Reinigungssystem: fehlende Chemie, eine ineffektive Spülung und ein unvollständiges Trocknen.

Zu stark erhitzte Chemie: Wenn Ihre Saponifizierer gegen Sie werden

Saponifizierer sind alkalische Reinigungsmittel, die darauf ausgelegt sind, mit sauren rosinbasierten Lötstellenresten zu reagieren und sie in wasserlösliche Seifen umzuwandeln. Aber der Saponifizierer hat eine begrenzte Kapazität. Wenn er mit reagierten Lötstoffen und anderen Verunreinigungen gesättigt ist, sinkt seine Wirksamkeit drastisch. Schlimmer noch: Wenn die Konzentration nicht richtig aufrechterhalten wird, kann die Chemie beginnen, diese reagierten Nebenprodukte als unlösliche metallische Salze auf der Leiterplattenoberfläche wieder abzusetzen. Ihr Reinigungsmittel ist zu einem Kontaminationsmittel geworden.

Das ineffektive Spülen: Wenn DI-Wasser die Arbeit nicht beenden kann

Die Spülphase soll die saponifizierten Lötstellen und alle verbleibenden Verunreinigungen wegspülen. Dies basiert auf der hohen Reinheit von deionisiertem (DI) Wasser, das als universelles Lösungsmittel wirkt. Aber während das Spülwasser Verunreinigungen von den Platinen löst, sinkt seine eigene Reinheit und sein Leitwert fällt. Wenn dieses „schmutzige“ Wasser in der letzten Spülung verwendet wird, verursacht es mehr Schaden als Nutzen. Während das Wasser verdampft, hinterlässt es jede Verunreinigung, die es getragen hat, und legt eine Schicht Rückstand auf der gesamten Baugruppe ab.

Der eingeschlossene Verdampfungseffekt: Warum Ihr Trockner Feuchtigkeit hinterlässt

Der letzte Fehlerpunkt ist der Trockner. Ein Standard-Konvektionsofen, der die Platine einfach backt, ist oft unzureichend, besonders bei modernen Baugruppen mit niedrigem Abstand wie BGAs und QFNs. Wasser, beladen mit gelösten Verunreinigungen aus einem ausgefallenen Spülzyklus, wird durch Kapillarkräfte unter diesen Komponenten eingeschlossen. Die Hitze des Trockners verdampft das reine Wasser, aber die gelösten Feststoffe – Mineralien, Salze und Rückstände – bleiben zurück. Sie fallen aus der Lösung aus und bilden den sichtbaren weißen Film, konzentriert in den am schwersten zu reinigenden Bereichen.

Das Bester PCBA-Playbook: Ein disziplinierter Prozess für saubere Oberflächen

Das Besiegen weißer Rückstände erfordert eine Verschiebung des Fokus vom Finden eines Sünders hin zur Beherrschung des Prozesses. Es gibt keinen Abkürzung. Die Lösung ist langweilig, methodisch und äußerst effektiv. Unser Ansatz ist, jeden Schritt des Waschprozesses rigoros zu kontrollieren.

Feinabstimmung Ihrer Chemie: Titration, Konzentration und Temperatur

Ihre Waschemie muss als präziser Prozesseingang behandelt werden, nicht als eine „fülle es und vergiss es“ Flüssigkeit. Dazu gehört die regelmäßige, geplante Titration, um die Stärke des Saponifiers zu überprüfen. Diese Daten sollten in ein automatisiertes Dosiersystem eingespeist werden, das die Konzentration innerhalb des vom Hersteller vorgegebenen Bereichs hält. Wir kontrollieren auch die Badtemperatur genau, da die Leistung mit Hitze erheblich variieren kann. Ein erschöpftes oder verdünntes Waschwasser ist eine Hauptursache des Problems, und diszipliniertes Monitoring ist die einzige Prävention.

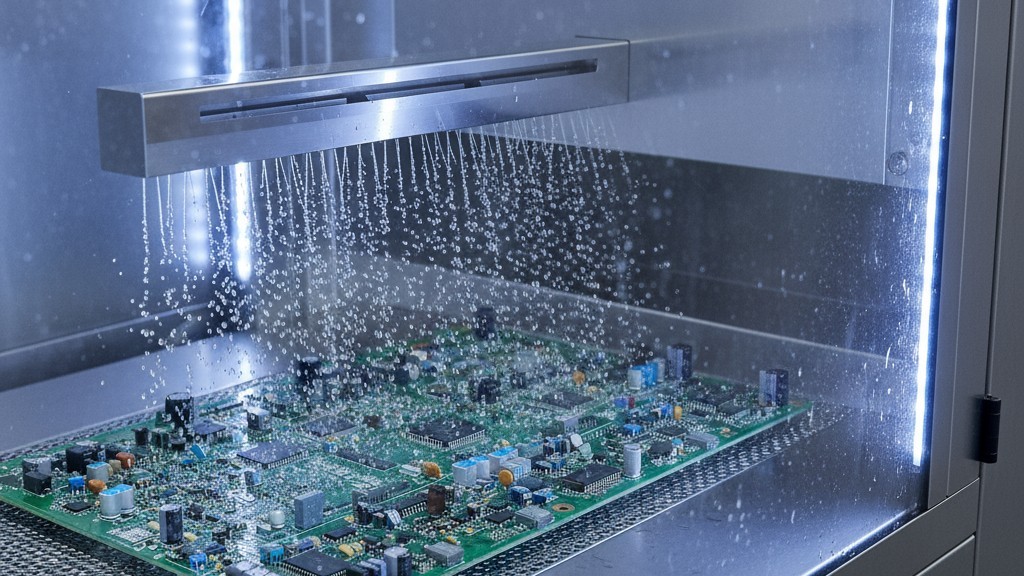

Meistern des Spülens: Die Kraft der dynamischen Leitfähigkeitssteuerung

Ein sauberes Spülen ist nicht verhandelbar. Wir bestehen auf einem Mehrstufen-Counter-Flow-Spülvorgang, bei dem die letzte Stufe nur reines DI-Wasser verwendet. Die Steuerung hängt von einem Echtzeit-Leitfähigkeitsmesser im Ausgang der letzten Spülung ab. Dieser Sensor bestätigt, dass das Wasser, das die Platine verlässt, außergewöhnlich sauber ist; unser Ziel ist eine Leitfähigkeit von 10 MΩ-cm oder höher. Wenn die Leitfähigkeit sinkt, ist das ein klares Signal, dass Kontaminanten in die letzte Spülung eingeschleppt werden, und der Prozess muss gestoppt und korrigiert werden. Diese dynamische Steuerung stellt sicher, dass die letzte Flüssigkeit, die Ihre Platine berührt, rein genug ist, um nichts zurückzulassen.

Die Trockenlegung konzipieren: Luftmesser und Spülprofile

Man kann eine komplexe Platine nicht einfach trocken backen. Das Wasser muss physisch aus unter niedrigem Abstand montierten Komponenten vor Beginn der Verdampfung entfernt werden. Unsere Trocknungsprofile sind so konzipiert, um genau dies zu tun. Der Prozess beginnt mit Hochgeschwindigkeits-, gerichteten Luftmessern, die den Großteil des Wassers entfernen, insbesondere in engen Räumen. Erst nach dieser physischen Entfernung beginnt die thermische Phase, um sicherzustellen, dass die verbleibende Feuchtigkeit minimal und frei von gelösten Feststoffen ist. Dies verhindert, dass Wasser verdampft und seine Kontaminanten hinterlässt.

Überwachung des Prozesses: Wie wir echte Sauberkeit überprüfen

Das Fixieren des Prozesses ist die erste Hälfte des Kampfes. Die zweite Hälfte besteht darin, sicherzustellen, dass er fixiert bleibt. Man kann nicht verwalten, was man nicht misst, und für wahre Sauberkeit braucht man ein Werkzeug, das sieht, was der ROSE-Test verpasst.

Jenseits von ROSE: Warum Ionenchromatographie der Goldstandard ist

Bei der Diagnose von Rückstandsproblemen und der Qualifizierung eines Reinigungsprozesses verlassen wir uns auf Ionenchromatographie (IC). Im Gegensatz zum Bulk-Durchschnitt des ROSE-Tests ist IC eine forensische analytische Technik. Sie trennt und quantifiziert die spezifischen ionischen Arten in einem Lösungsmittelextrakt von der Platine. Ein IC-Test kann Ihnen nicht nur sagen dass Ihre Platine kontaminiert ist, sondern auch genau was die Kontaminanten sind – sei es Sulfate von einem erschöpften Waschverfahren, schwache organische Säuren vom Flussmittel oder Bromide vom Laminat. Dieses Detail ist für die Ursachenanalyse unerlässlich und beweist eindeutig, dass ein Prozess sauber ist.

Etablierung einer Basislinie und Überwachung auf Drift

Wir verwenden IC nicht nur, um Probleme zu lösen; wir nutzen es proaktiv. Sobald ein Reinigungsprozess optimiert ist, führen wir eine IC-Analyse an einer „Goldenen“ Platine durch, um einen detaillierten chemischen Fingerabdruck eines perfekt gereinigten Baugruppe zu erstellen. Dies wird unsere Basislinie. Wir führen diese Tests dann regelmäßig durch, um den Prozess zu überwachen. Jede Abweichung von dieser Basislinie ist eine frühzeitige Warnung, dass ein Teil des Prozesses – die Chemie, das Spülen, die Filterung – zu versagen beginnt. Das ermöglicht uns, einzugreifen, lange bevor das Problem als sichtbarer weißer Rückstand auftritt, und stellt konsistente, zuverlässige Ergebnisse bei jeder hergestellten Platine sicher.