Eine Produktionslinie stoppt. Die Ursache: ein einzelner, nicht verfügbarer Kondensator. Es ist ein häufig verwendetes, kostengünstiges Teil, das in einem Dutzend Produktlinien verwendet wird und leicht zu beschaffen sein sollte. Doch jeder Distributor zeigt monatliche Zuweisungen, und das Engineering-Team besitzt keine qualifizierte Alternative. Die Verzögerung wirkt sich auf Zeitpläne aus, belastet Kundenverpflichtungen und offenbart eine Schwachstelle, die vollständig vermeidbar gewesen wäre.

Dies ist keine unvermeidliche Störung der Lieferkette. Es ist ein struktureller Fehler in der Gestaltung und Pflege der Stückliste. Die meisten Komponentenknappheiten, die die Produktion zum Stillstand bringen, führen auf vermeidbare Schwachstellen der BOM, insbesondere die weit verbreitete Praxis des Einzelbezugs von Rohstoffteilen. Wenn eine BOM jedes Bauteil so behandelt, als ob nur eine Teilenummer ausreichen würde, baut sie auf einem brüchigen Fundament, das bei geringem Versorgungsdruck zerbricht.

Bei Bester PCBA setzen wir auf einen grundlegend anderen Ansatz. Gesundheitsprüfungen der BOM sind keine gelegentlichen Audits in Krisenzeiten. Sie sind eine systematische Praxis, um Schwachstellen zu identifizieren, Mehrquellenresilienz durch parametrische Qualifikation zu etablieren und den Lebenszyklus von Komponenten zu überwachen, bevor Zuweisungskräfte eine Reaktion erzwingen. Diese Methodik baut BOMs auf, die sich bei Versorgungsstörungen biegen, aber nicht zerbrechen.

Die Single-Source-Falle

Single-Sourcing entspringt dem Wunsch nach Einfachheit. Ein Konstruktions-Team wählt einen Kondensator, Widerstand oder Spannungsregler, der den Spezifikationen entspricht, validiert ihn und fixiert diese exakte Teilenummer in die BOM. Die Beschaffung kauft ihn. Die Fertigung produziert damit. Das Teil funktioniert, also bleibt es. Der Ansatz erscheint effizient, weil Entscheidungen während der Produktion entfallen, aber er riskiert Langzeitfragilität für kurzfristige Bequemlichkeit. Es schafft einen einzigen Fehlerpunkt.

Das Paradoxon ist bei „Jellybean“-Komponenten am tiefsten – bei Widerständen, Kondensatoren und anderen Commoditäten, die funktionsübergreifend austauschbar sind und von Hunderten Herstellern produziert werden. Diese Teile sind per Definition reichlich vorhanden und standardisiert. Dennoch spezifizieren BOMs routinemäßig einen Hersteller und eine Teilenummer für einen 0,1µF-Keramikkondensator, als ob kein Äquivalent existiere. Wenn dieses spezielle Teil in die Zuweisung gelangt oder seine End-of-Life-Phase erreicht, stoppt die Produktionslinie. Das Team sucht nach dem genauen Teil oder treibt einen Qualifikationsprozess voran, der schon Monate früher unter kontrollierten Bedingungen hätte stattfinden sollen.

Die Folgen gehen über Verzögerungen hinaus. Eine Abhängigkeit vom Single-Sourcing zwingt zu reaktiven Entscheidungen im schlimmsten Moment, wenn das Inventar aufgebraucht ist, die Lieferzeiten lang sind und der Druck, auszuliefern, am höchsten ist. Das Engineering muss wählen: eine ungequalifizierte Alternative akzeptieren, einen Aufpreis für knappe Bestände zahlen oder die Produktion stoppen und neu gestalten. Jeder dieser Wege birgt Risiken, die proaktive Mehrquellenbeschaffung beseitigt hätte.

Unsere Haltung ist eindeutig. Single-Sourcing von Jellybean-Teilen hat in einer resilienten BOM keinen Platz.

Mehrquellenresilienz, keine Backup-Pläne

Der Begriff „Alternativkomponente“ impliziert oft eine Backup-Option, eine zweite Wahl, wenn das primäre Teil nicht verfügbar ist. Diese Ansicht ist unzureichend. Mehrquellenalternativen sind keine Notfallpläne; sie sind strukturelle Elemente einer resilienten BOM, die parallel zum Hauptbauteil entwickelt und nach denselben parametrischen Standards qualifiziert werden. Ziel ist es nicht, ein Teil für einen Notfall bereitzuhalten, sondern immer mehrere, brauchbare Beschaffungswege zu haben, um den Notfall vollständig zu eliminieren.

Dies erfordert einen Qualifikationsprozess, der über eine ähnliche Beschreibung hinausgeht. Ein 10µF Tantal-Kondensator eines Herstellers ist nicht automatisch gleichwertig mit einem eines anderen Herstellers, selbst wenn beide die gleiche Nennspezifikation erfüllen. Spannungsfestigkeit, Temperaturkoeffizient, äquivalenter Serienwiderstand (ESR), Ripple-Stromtoleranz und Fehler modien können alle variieren. Ein Alternativteil, das auf einem Datenblatt gleich aussieht, kann sich unter den spezifischen elektrischen und thermischen Belastungen Ihrer Schaltung anders verhalten, was zu Feldausfällen führt, die auf eine schwache Qualifikation zurückzuführen sind.

Warum sind nicht alle Alternativen gleich

Das Risiko für oberflächliche Äquivalenz ist bei passiven Komponenten am höchsten, wo die Versuchung, alle Teile als austauschbar zu behandeln, am stärksten ist. Stellen Sie sich ein Beschaffungsteam vor, das unter Druck steht, Inventar zu sichern, und einen Kondensator mit derselben Kapazität, Spannung und Verpackungsgröße findet. Es ersetzt ihn ohne die Technik zu informieren. Monate später tritt eine Reihe von vorzeitigen Ausfällen auf. Eine Ursachenanalyse zeigt, dass der verwendete alternative Kondensator einen anderen Dielektrikum mit geringerer Temperaturstabilität nutzte, was zu Kapazitätsdrift führte und den Schaltkreis aus dem Toleranzbereich brachte. Die Kosten für Feldausfälle, Rücksendungen und Rufschädigung übersteigen jeden eingesparten Betrag bei beschleunigtem Einkauf deutlich.

Das ist kein Hypothetisches. Es ist das vorhersehbare Ergebnis, wenn die Komponentenqualifikation als administrative Aufgabe behandelt wird—Specs auf Papier abgleichen—anstatt als Ingenieurdisziplin. Die Lektion ist nicht, dass Alternativen riskant sind, sondern dass eine unqualifizierte Alternative eine unkontrollierte Änderung am Design darstellt.

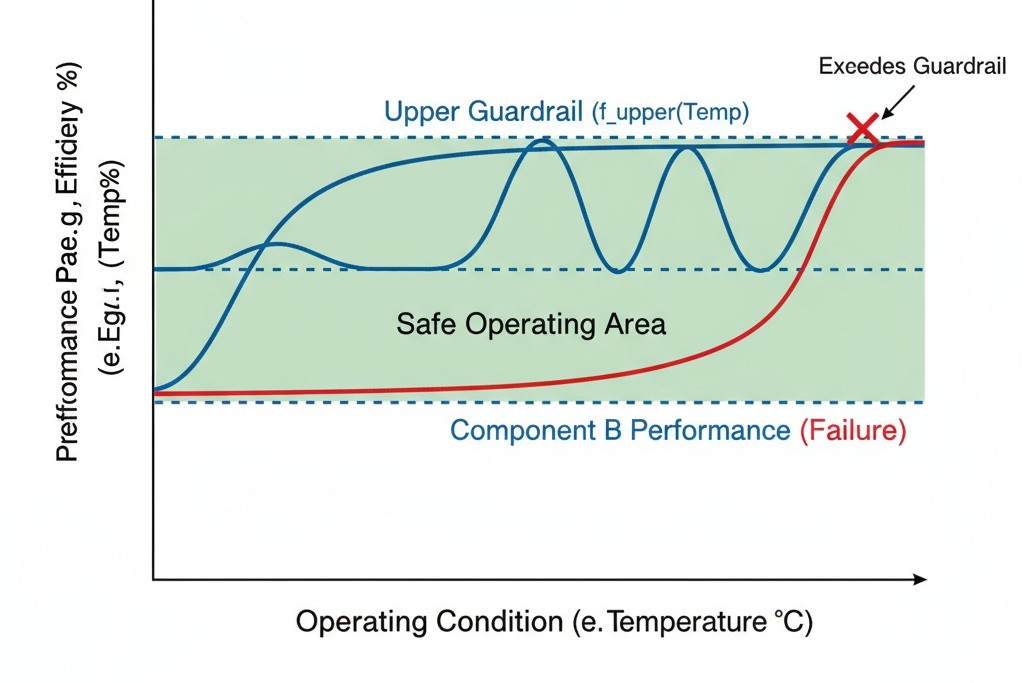

Parametrische Leitplanken definieren echte Gleichwertigkeit

Eine qualifizierte Alternative ist eine, die verifiziert wurde, innerhalb definierter parametrischer Grenzen unter allen Bedingungen zu arbeiten, die die Schaltung erfahren wird. Diese Grenzen sind die Leitplanken—die Grenzen, innerhalb derer jede Komponente, unabhängig vom Hersteller, in Ihrer Anwendung identisch funktioniert. Das Festlegen dieser Leitplanken wandelt die Komponentenwahl von einer Einzelentscheidung in eine Spezifikation um, die mehrere Teile erfüllen können. Die BOM entwickelt sich von einer Liste spezieller Teile zu einer Definition des Leistungsbereichs, den diese Teile erfüllen müssen.

Das bedeutet, über die nominalen Datenblattwerte hinauszugehen. Leitplanken müssen Toleranzen, Temperaturkoeffizienten, Alterung und Wechselwirkungen mit dem umliegenden Stromkreis berücksichtigen. Ein 10kΩ-Widerstand ist nicht nur 10kΩ. Er hat eine Toleranzband, einen Temperaturkoeffizienten und eine Leistungskennzahl. Die Leitplanken definieren, wie viel Abweichung in jedem Parameter akzeptabel ist, ohne die Funktion der Schaltung zu beeinträchtigen. Diese Grenzen werden zu den absoluten Kriterien bei der Bewertung potenzieller Alternativen.

Cross-Qualification mit parametergesteuerten Sicherheitsabgrenzungen

Die parametrische Qualifikation ist der Ingenieurprozess zur Definition und Überprüfung dieser Leistungsgrenzen. Sie beginnt damit, die kritischen Parameter—elektrisch, thermisch und mechanisch—zu identifizieren und den akzeptablen Bereich für jeden festzulegen. Diese Bereiche sind nicht willkürlich; sie ergeben sich aus den Design-Spielräumen der Schaltung, basieren auf Worst-Case-Analysen und werden durch Tests validiert. Eine Komponente qualifiziert sich nur dann als Alternative, wenn sie unter allen Betriebsbedingungen innerhalb aller Leitplanken bleibt.

Hier reicht eine einfache Form-, Pass- und Funktionsqualifikation nicht aus. Die Verifizierung von Form, Passform und Funktion bestätigt, dass ein Bauteil denselben physischen Fußabdruck und Pinbelegung hat. Obwohl notwendig, ist dies für Elektronik nicht ausreichend. Zwei 0805-Flachresistoren können denselben PCB-Fußabdruck haben, aber wenn einer für 0.125W rated ist und der andere für 0.1W, sind sie in einer Schaltung, die 0.12W dissipiert, nicht gleichwertig. Die Form- und Passformübereinstimmung ist gegeben, aber die Funktion nicht. Die parametrische Qualifikation schließt diese Lücke, indem sie überprüft, ob auch das elektrische und thermische Verhalten übereinstimmen.

Elektrische Parametergrenzen: Diese Leitplanken definieren die akzeptablen Bereiche für leistungskritische Parameter. Für eine Spannungsregler umfasst dies Eingangsspannungsbereich, Ausgangsgenauigkeit, Lastregelung und Transientenreaktion. Für einen Kondensator umfasst dies Toleranz, Spannungsfestigkeit, ESR und Impedanz über Frequenz. Diese Parameter wirken zusammen. Der ESR-Wert eines Kondensators beeinflusst den Ripple-Spannung auf einer Stromschiene, was wiederum die Stabilität eines Reglers beeinflusst. Die Leitplanken müssen diese Wechselwirkungen berücksichtigen.

Thermische Leistungsgrenzen: Thermische Leitplanken behandeln, wie sich ein Bauteil bei Temperatur verhält und wie viel Wärme es erzeugt. Der Wert eines keramischen Kondensators kann je nach Dielektrikum innerhalb seiner Betriebstemperatur über {%} Variieren. Wenn die Schaltung auf stabile Kapazitäten für Timing angewiesen ist, ist diese Variation ein No-Go, und der thermische Koeffizient wird zu einer kritischen Leitplanke. Ebenso bestimmt der thermische Widerstand eines Bauteils, wie es die Leiterplatte erwärmt, was seine eigene Zuverlässigkeit und die der benachbarten Teile beeinflusst. Eine Alternative mit höherem thermischem Widerstand könnte eine heiße Stelle schaffen, die Lötstellen degradiert.

Mechanische und Umwelt-Toleranzen: Diese Leitplanken stellen sicher, dass das Bauteil den physischen Belastungen der Anwendung standhält, einschließlich Vibrationen, Stöße, Feuchtigkeit und thermischem Zyklus. Ein Tantal-Kondensator versagt anders bei Überspannung als ein Aluminiumelektrolyt-Kondensator. In sicherheitskritischen Anwendungen wird auch der Versagensmodus selbst zu einer Leitplanke; ein Alternativteil darf keine neuen Versagensmechanismen einführen. Umweltklassifizierungen sind in harten Bedingungen entscheidend, in denen Feuchtigkeit oder korrosive Atmosphären die Zersetzung beschleunigen können.

Die Dokumentation dieser Leitplanken im BOM verwandelt ihn von einer Teileliste in eine technischen Spezifikation. Anstelle einer Teilenummer spezifiziert der BOM-Eintrag die erforderlichen Parameter und deren akzeptable Bereiche sowie eine Liste vorgeprüfter Herstellerteilenummern. Dies gibt der Beschaffung klare Kriterien für die Beschaffung, während die Technik die Entwurfsabsicht beibehält.

Für Teams, die BOMs mit fest verankertem Single-Sourcing übernehmen, kann dieser Prozess umgekehrt durchgeführt werden. Arbeiten Sie rückwärts vom aktuellen Bauteil, um die kritischen Parameter zu definieren, die es akzeptabel machten. Analysieren Sie die Schaltung, um zu bestimmen, welche dieser Parameter tatsächlich die Leistung beeinflussen, und definieren Sie Toleranzen basierend auf den bestehenden Design-Spielräumen. Obwohl constraining als das Design mit Leitplanken von Anfang an ist, ermöglicht es dennoch die Qualifikation von Alternativen ohne vollständige Neugestaltung.

Proaktives Monitoring der letzten Kaufphase

Eine Last Time Buy (LTB)-Mitteilung ist eine Ankündigung des Herstellers, dass eine Komponente eingestellt wird, meist mit einem Zeitfenster von sechs bis zwölf Monaten für Abschlussbestellungen. Eine LTB-Mitteilung ist niemals eine Überraschung. Es ist das Ende eines Produktlebenszyklus, signalisiert durch jahrelang sinkende Nachfrage, veraltende Prozess-Technologie oder strategische Veränderungen. Bis die Mitteilung eintrifft, hat die Komponente bereits Warnzeichen gezeigt, die durch proaktive Überwachung erkannt worden wären.

Proaktive LTB-Überwachung verlagert die Reaktion von reaktiv auf strategisch. Die LTB-Mitteilung wird zu einer Bestätigung eines Trends, nicht zum Beginn einer Krise. Dies erfordert eine kontinuierliche Überwachung, die nicht nur formelle Ankündigungen, sondern auch führende Indikatoren wie abnehmende Verfügbarkeit, steigende Lieferzeiten und Veränderungen im Lagerbestand der Händler umfasst. Wenn diese Signale auftreten, kennzeichnet der BOM-Gesundheitscheck die Komponente, was die Qualifikation von Alternativen oder Redesign-Planungen lange vor der Zwangslage durch die LTB-Mitteilung auslöst.

Wenn eine LTB-Mitteilung eintrifft, hängt die Entscheidungsmatrix vom Produktlebenszyklus, der Rolle der Komponente und der Verfügbarkeit qualifizierter Alternativen ab. Wenn das BOM bereits eine verifizierte Alternative enthält, ist die Entscheidung einfach: Beschaffung umstellen und Versorgung bestätigen. Andernfalls muss das Team zwischen der Sicherung des LTB-Lagerbestands, der Beschleunigung der Alternativen-Qualifikation oder dem Redesign des Schaltkreises wählen.

- Sicherung des LTB-Lagerbestands macht Sinn, wenn das Produkt ebenfalls kurz vor dem Ende seines Lebenszyklus steht oder wenn ein Ersatz eine Rezertifizierung erfordern würde. Das Risiko besteht in einer Prognosefehler. Überschätzen Sie die Nachfrage, haben Sie Kapital in veralteter Lagerware gebunden. Unterschätzen Sie, können Sie Bestellungen nicht erfüllen, sobald der Vorrat aufgebraucht ist.

- Wechsel zu einer qualifizierten Alternative ist der bevorzugte Weg. Hier zahlen sich proaktive Gesundheitschecks aus. Eine Monate früher als “risikobehaftete” markierte Komponente erlaubt es, eine rigorose Qualifikation durchzuführen und einen kontrollierten Übergang nach Ihrem Zeitplan zu gestalten, nicht nach dem des Herstellers.

- Redesign des Schaltkreises ist die aufwändigste Option, kann aber notwendig sein, wenn keine Alternative existiert und der Produktlebenszyklus die Investition rechtfertigt. Dieses Szenario offenbart die tatsächlichen Kosten des Ignorierens von Resilienz. Eine kritische, single-source Komponente—ein spezialisierter Sensor, ein proprietärer IC—kann ein Produkt in die Zwangslage bringen. Proaktive Überwachung verschafft die Vorlaufzeit, um Redesign-Entscheidungen strategisch zu treffen, kann aber die Arbeit selbst nicht eliminieren.

Einrichten eines Rhythmus für den BOM-Gesundheitscheck

BOM-Gesundheitschecks müssen ein Rhythmus sein, kein Reagieren. Eine vierteljährliche Überprüfung ist eine gute Grundlinie für die meisten Produkte, bietet regelmäßige Einblicke in das Komponentengerüst und die Verfügbarkeitstrends, ohne die Technik zu überfordern. Diese Überprüfung scannt den Status des Lebenszyklus eines jeden Teils, Verfügbarkeitsentwicklungen und ob bestehende Alternativen noch tragfähig sind. Es ist eine Diagnose, um Teile zu identifizieren, die in eine höhere Risikokategorie eingestuft wurden.

Für Produkte mit hohem Volumen oder sicherheitskritischen Anwendungen ist eine kontinuierliche Überwachung besser geeignet. Automatisierte Werkzeuge können Echtzeitänderungen bei Verfügbarkeit, Lagerbeständen und Herstellerankündigungen verfolgen und Warnmeldungen auslösen, wenn Schwellenwerte überschritten werden. Dies verlagert die Gesundheitsprüfung von einer geplanten Überprüfung zu einer ereignisgesteuerten Praxis, die nur dort Aufmerksamkeit auf sich zieht, wo sie gebraucht wird.

Bestimmte Ereignisse sollten eine sofortige Gesundheitsprüfung auslösen, unabhängig vom Rhythmus:

- Neue Produkteinführung oder größere Designüberarbeitung

- Eine Komponentenzuweisungsbenachrichtigung eines Händlers

- Ein EOL- oder LTB-Ankündigung eines Lieferanten

- Eine signifikante Erhöhung der Lieferzeiten für ein kritisches Teil

- Entdeckung einer neuen Einzelsource-Komponente in einem bestehenden Stückliste

- Eine Fusion oder Übernahme, die einen wichtigen Lieferanten betrifft

Die Integration von Gesundheitschecks in Designfreigabe- und Beschaffungszyklen stellt sicher, dass Resilienz berücksichtigt wird, bevor Verpflichtungen eingegangen werden. Ein Check während der Designüberprüfung, bevor Prototypen gebaut werden, ermöglicht Änderungen, wenn die Kosten am niedrigsten sind. Ein Check vor der Platzierung großer Lagerbestellungen verhindert die Festlegung von Lieferkettenrisiken. Das Ziel ist es, BOM-Resilienz zu einem Kernkriterium des Designs zu machen, das mit der gleichen Strenge bewertet wird wie Leistung oder Kosten.

Dieser Rhythmus baut organisatorische Stärke auf. Der erste Gesundheitscheck an einer alten BOM wird wahrscheinlich Dutzende von Einzelsourcing-Schwachstellen aufdecken. Der zweite, ein Quartal später, wird ein kleineres Set neuer Risiken behandeln. Mit der Zeit verschiebt sich die Praxis vom Feuerlöschen zur Wartung. Die BOM entwickelt sich vom fragilen Artefakt zu einer resilienten Spezifikation, die unvermeidliche Engpässe überdauert.