Es gibt eine bestimmte Stille, die über eine Produktionsfläche fällt, wenn ein Lauf von 50.000 Einheiten zum Stillstand kommt. Es ist kein Softwarefehler oder ein Bauteilmangel. Es ist eine "Banjo-Saite" – ein Kabelbaum, der so eng über einen Scharnierpunkt geführt wird, dass er im Modell perfekt aussieht, aber in der realen Welt die Lötpads von der Platine reißt.

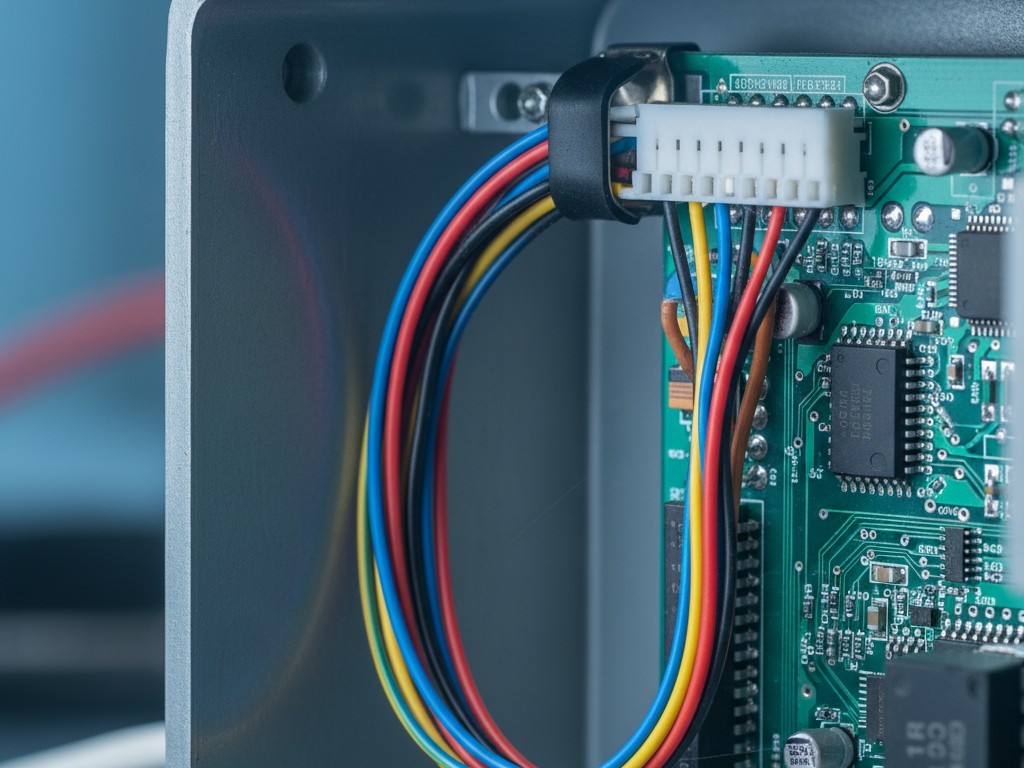

In der CAD-Umgebung war das Kabel ein nachgiebiger, masseloser Zylinder, der einer Spline-Kurve folgte. In der Montagelinie ist dasselbe Bündel von Drähten eine steife mechanische Feder unter Spannung. Der Bediener musste den Stecker in den Header zwängen und die Verbindung mit gerade genug Spannung vorbelasten, sodass der erste Vibrationstest die Verbindung zerstörte.

Diese Diskrepanz zwischen dem digitalen Zwilling und der physischen Realität ist der Punkt, an dem die meisten Box-Build-Integrationen scheitern. Wir behandeln Drähte, als wären sie nur elektrische Leitungen – Linien in einem Schaltplan, die zufällig einen physischen Weg benötigen. Aber sobald man von einem Prototyp auf dem Tisch zu einem massenproduzierten Gehäuse übergeht, ist ein Draht nicht mehr nur ein Leiter. Er ist ein mechanisches Bauteil mit Masse, Steifigkeit, Biegeradiusgrenzen und der unangenehmen Eigenschaft der Verfestigung. Wenn die Verlege-Strategie eine Nachgedanke ist, der für die letzte Designwoche aufgespart wird, ist das Ergebnis fast immer eine hektische Nachrüstung, ein Haufen abgelehnter Einheiten oder schlimmer – ein Ausfall im Feld sechs Monate später, wenn die Isolierung schließlich durchscheuert.

Die Physik des „Geister“-Drahts

Der grundlegende Fehler liegt im Vertrauen auf die Simulation flexibler Materialien. CAD-Software ist hervorragend im Umgang mit starren Körpern – Aluminiumgehäuse, PCB-Abstandshalter und Kühlkörper verändern ihre Form nicht, wenn man sie anhebt. Drähte tun das. Wenn man ein Bündel von sechs 18AWG-Leitern in einem 3D-Modell verlegt, erlaubt die Software, eine scharfe 90-Grad-Kurve sofort zu machen. Sie geht davon aus, dass das Material kein Gedächtnis hat. In Wirklichkeit kämpft dieses Bündel darum, sich zu strecken, und übt konstant ein niedriges Drehmoment auf das aus, woran es angeschlossen ist.

Wenn dieser Anschluss ein Oberflächenmontage-Header wie ein JST PH oder ein Molex Micro-Fit ist, überträgt sich dieses Drehmoment direkt auf die Lötstellen. Kupfer verfestigt sich bei Manipulation. Jedes Mal, wenn ein Techniker das Kabel biegt, um es in das Gehäuse zu passen, wird der Draht steifer und spröder. Wenn das Design keine "Service-Schleife" berücksichtigt – zusätzlichen Spielraum, der dem Draht erlaubt, sich zu entspannen – wird die Spannung schließlich gewinnen. Das Lot wird reißen oder der Header hebt sich vollständig von den Pads ab.

Designer sind oft versucht, dies zu lösen, indem sie Kabel in kundenspezifischer Länge auf den Millimeter genau bestellen, um das Gehäuse „sauber“ aussehen zu lassen. Während der Phase der Neueinführung eines Produkts (NPI) ist das meist ein Fehler. Ein kundenspezifisches Kabel ohne Spielraum erfordert eine Null-Toleranz bei der Montage. Wenn der Monteur es etwas anders verlegt oder der Lieferant es 5 mm zu kurz schneidet, wird das Kabel zu einem strukturellen Zugglied. Es ist viel sicherer und oft günstiger, Standardlängen mit einer geplanten Service-Schleife zu verwenden, um diese Abweichungen auszugleichen. Man will eine entspannte Passform, keinen straffen Trommelfell-Effekt.

Die Faustregel für Zuverlässigkeit ist einfach: Das Kabel sollte niemals am Stecker ziehen. Die Zugentlastung muss erfolgen vor am Anschluss. Wenn Sie den Stecker abziehen und der Draht zwei Zoll zurückschnellt, haben Sie einen Fehlermechanismus entworfen.

Der Knöchel-Test

Über die Physik des Drahts hinaus müssen Sie die Physik der menschlichen Hand berücksichtigen, die ihn installiert. Wir sehen oft Gehäuse, die mit Steckern tief unter einer Lippe oder zwischen einem Kühlkörper und einer Seitenwand versteckt sind. Der Designer, der mit Maus und Scrollrad arbeitet, kann leicht hineinzoomen, die Ansicht drehen und den Verbindungsbefehl anklicken. Ein Servicetechniker vor Ort, der auf einer Leiter in einem schwach beleuchteten Serverraum steht, hat diesen Luxus nicht.

Stellen Sie sich einen Techniker vor, der Sicherheitshandschuhe in Größe Large trägt. Kann er den tiefsten Stecker im Gehäuse erreichen, ohne dass seine Knöchel an einer scharfen Leiterplattenkante oder einem Hochspannungskondensator streifen? Wenn er eine Spitzzange benutzen muss, um das Steckergehäuse zu greifen, weil seine Finger nicht passen, ist das Design fehlgeschlagen. Zangen zerdrücken Kunststoffgehäuse. Sie rutschen ab und ritzen die Isolierung. Wenn ein Werkzeug benötigt wird, um einen Standard-Innenstecker zu trennen, ist das kein wartungsfreundliches Design, sondern eine Haftung.

Wir haben dies bei einem Rückruf eines tragbaren Diagnosetools gesehen, bei dem der Batteriestecker so tief vergraben war, dass Techniker an den Drähten zogen, um ihn zu trennen. Die Crimps hielten bei den ersten Zyklen, aber schließlich ermüdeten die Drahtlitzen und brachen innerhalb der Isolierung. Das Gerät schaltete sich intermittierend ein, was zu stundenlanger Fehlersuche bei einem für das bloße Auge unsichtbaren Problem führte. Die Lösung war kein besserer Crimp, sondern das Verschieben des Steckers um zehn Millimeter nach links, damit ein menschlicher Daumen den Verschluss erreichen konnte.

Entropie und Anker

Wenn Sie nicht ausdrücklich definieren, wohin ein Kabel verläuft, entscheiden Schwerkraft und Vibration für Sie. Dies ist das Prinzip der deterministischen Verlegung. Ein frei schwebender Kabelbaum setzt sich schließlich gegen die heißeste Komponente im Gehäuse oder scheuert an der schärfsten Kante des Chassis ab.

Der häufigste Fehler bei Kleinserien ist das Verlassen auf selbstklebende Kabelbinderhalter. Sie sind schnell, billig und sehen am ersten Tag professionell aus. Aber in einem Industriegehäuse schwanken die Temperaturen. Der Klebstoff durchläuft Zyklen, trocknet aus und versagt schließlich. Zwei Jahre später fällt die Halterung ab und der Kabelbaum fällt auf ein Lüfterblatt oder eine Hochspannungsleitung. Für alle Geräte, die länger als die Garantiezeit halten sollen, ist eine mechanische Befestigung Pflicht. Das bedeutet schraubbare P-Clips, Sattelklemmen oder starre Kabelkanäle wie die von Panduit.

Klebstoffe haben ihren Platz, aber selten bei der strukturellen Befestigung. Wir sehen oft Prototypen, die mit Heißkleber oder Klecksen von RTV-Silikon zusammengehalten werden. Das ist das Kennzeichen einer Amateurmentalität. Heißkleber haftet nicht zuverlässig an glatten Steckverbindergehäusen, und Standard-RTV setzt Essigsäure frei, die Kontakte korrodieren kann. Wenn Sie versucht sind, eine Heißklebepistole zu verwenden, um ein Routing-Problem zu beheben, hören Sie auf. Sie benötigen eine mechanische Fixierung – einen geformten Kanal, eine Klammer oder ein Kabelbinder, der an einem Chassis-Punkt verankert ist.

Selbst mit richtigen Verankerungen müssen Sie das "Quetsch"-Risiko respektieren. Eine Kabelbinderschussgerät, das auf hohe Spannung eingestellt ist, kann die Isolierung eines 26AWG-Signaldrahts zerquetschen, was einen Kurzschluss zur Abschirmung verursacht oder einfach den Datenstrom unterbricht. Wir müssen Designs oft mit "Quetschstellen"-Schutz nachrüsten – maßgeschneiderte Kapton-Abschirmungen oder Spiralschläuche – weil das Gehäuse ohne einen speziellen Kanal für die Drähte konstruiert wurde. Wenn das Gehäuse verschraubt wurde, wurden die Drähte in der Naht eingeklemmt. Wenn die Verlegung nicht deterministisch ist – wenn es keinen spezifischen Kanal gibt, der den Draht in eine sichere Zone zwingt – ist es kein Design. Es ist ein Wunsch.

Die Kosten des Vor-Ort-Einsatzes

Es ist leicht, bei einem $0.05 P-Clip oder einem etwas größeren Gehäuse auf Kostenreduzierung zu pochen. "Luft ist kostenlos", heißt es, "warum zahlen wir für eine größere Box?" Aber die Rechnung ändert sich sofort, wenn man die Kosten eines einzigen Ausfalls im Feld berücksichtigt.

Einen Techniker zu einem Kundenstandort zu schicken, um eine Steuereinheit auszutauschen, weil ein $0.10-Stecker locker geworden ist, kostet je nach Branche zwischen $500 und $5.000. Dieser einzelne Serviceeinsatz macht die Kosteneinsparungen durch das Sparen an der Zugentlastung für die gesamte Produktionsserie zunichte. Der Reputationsschaden – die Wahrnehmung, dass das Produkt „unzuverlässig“ ist – kostet noch mehr.

Die Verlegung ist keine ästhetische Entscheidung. Es geht nicht darum, das Innere der Box wie einen Gaming-PC mit gekämmten Kabeln und RGB-Umhüllung aussehen zu lassen. Es ist eine Zuverlässigkeitsdisziplin, die sicherstellen soll, dass die elektrische Verbindung die brutale Realität von thermischer Ausdehnung, Vibration und menschlicher Handhabung überlebt. Wenn der Kabelbaum eine Nachgedanke ist, ist das Produkt ein Prototyp. Die echte Produktionsintegration beginnt mit dem Draht.