Das teuerste Schweigen in der Elektronikfertigung ist das, das einem erfolgreichen Funktionstest folgt und erst sechs Monate später durch einen Feldbericht gebrochen wird. Ein Flotten-Tracker, der an einem LKW-Chassis in Detroit montiert ist, meldet seine Position nicht mehr. Ein intelligenter Zähler im Keller arbeitet intermittierend. Der 8D-Bericht landet schließlich auf einem Schreibtisch, und die Ursache ist fast immer dieselbe: eine gerissene Lötstelle an einem kastellierten Modul.

Diese Ausfälle sind selten elektrisch. Der Siliziumchip im Bluetooth- oder GPS-Modul ist in Ordnung. Der Fehler ist mechanisch und meist schon im Design verankert, lange bevor die erste Schablone geschnitten wird. Wenn Sie ein vorzertifiziertes Modul integrieren – sei es ein u-blox GPS oder eine Espressif WiFi-Einheit – befestigen Sie einen starren Block auf einem flexiblen FR4-Substrat. Wenn diese Verbindung auf den im Datenblatt empfohlenen minimalen Lötpads basiert, bauen Sie ein Produkt, das den Fabrik-Burn-in besteht, aber beim ersten Schlagloch oder thermischen Zyklus versagt.

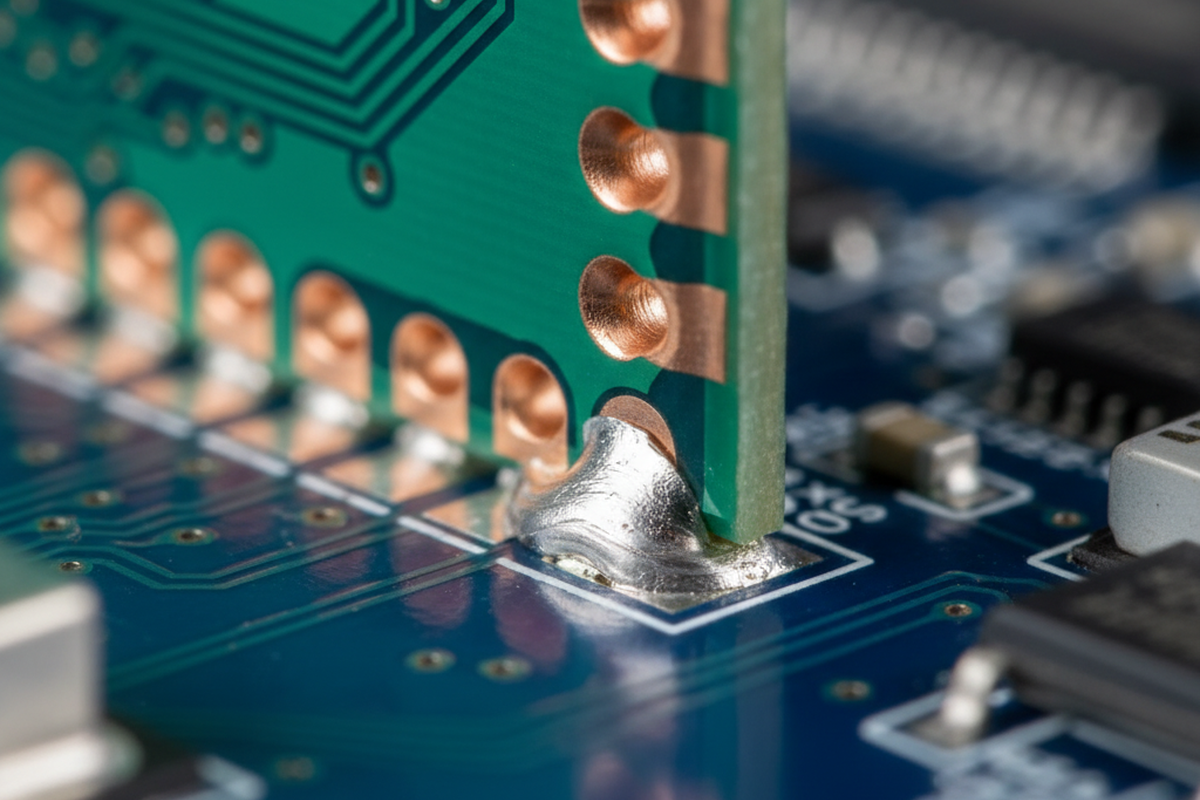

Vergessen Sie „schlechte Lötchargen“ oder Bedienerfehler; dies ist ein Geometrieproblem. Die Physik einer kastellierten Verbindung ist unerbittlich und verhält sich anders als Standard-Oberflächenmontagebauteile. Während der Prototypenphase werden diese Module oft von Hand gelötet. Ein Techniker überflutet die Verbindung mit Lötzinn, wodurch eine massive, robuste Rundung entsteht, die die Kastellierung umschließt. Der Prototyp funktioniert perfekt auf dem Prüfstand. Aber wenn das Design in die Serienproduktion geht, wird das Lötvolumen durch eine 5-Mil-Laser-Schablone vorgegeben. Die resultierende Verbindung ist nur ein Bruchteil so groß, und plötzlich ist die mechanische Redundanz weg. Wenn die Pad-Geometrie nicht für diese schlanke Produktionsrealität ausgelegt war, wird die Verbindung unterversorgt, belastet und schließlich brechen.

Das Datenblatt ist ein Marketingdokument

Sie müssen akzeptieren, dass das „Empfohlene Land Pattern“ im Datenblatt eines Moduls keine ingenieurtechnische Wahrheit ist – es ist ein Kompromiss. Modulhersteller sind motiviert, die Baugröße ihres Geräts zu minimieren, um es für Designer attraktiv zu machen, die um Platz auf der Leiterplatte kämpfen. Sie zeigen Ihnen eine Pad-Erweiterung, die gerade ausreicht, um eine elektrische Verbindung in einer statischen Umgebung herzustellen. Sie optimieren nicht für hochvibrationsbelastete Umgebungen oder IPC Klasse 3 Zuverlässigkeit.

Für eine zuverlässige kastellierte Verbindung ignorieren Sie die Empfehlung des Herstellers von 0,8 mm Pad-Erweiterung. Streben Sie etwas näher an 1,2 mm oder sogar 1,5 mm an. Dieses zusätzliche Kupfer ist kein verschwendeter Raum; es ist die Grundlage für die „Heel Fillet“.

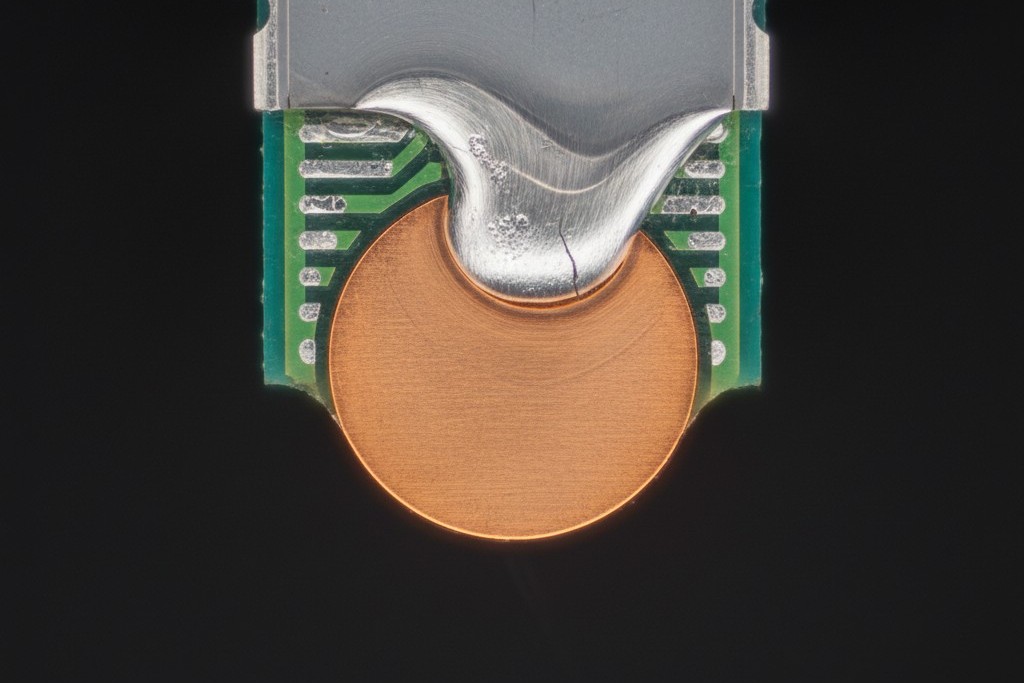

Die meisten visuellen Inspektionskriterien (wie Standard-AOI) konzentrieren sich auf die „Toe Fillet“ – die glänzende Lötneigung, die außen am Modul sichtbar ist. Aber die Toe trägt nur sehr wenig Last. Die strukturelle Integrität einer kastellierten Verbindung liegt in der Heel – dem Lot, das unter das Modul und an die Innenwand der Kastellierung zieht. Hier konzentrieren sich die Scherkräfte durch Leiterplattenflex und thermische Ausdehnung. Wenn Ihr Pad bündig mit der Modulkante endet oder nur leicht darüber hinausgeht, erhalten Sie keine Heel Fillet. Sie erhalten eine „Stumpfverbindung“, die in Scherung unglaublich schwach ist. Durch die Verlängerung des Pads nach außen ermöglichen Sie, dass die Lötpaste richtig benetzt und unter die Kastellierung zurückfließt, wodurch ein Meniskus entsteht, der tatsächlich Schwingungsenergie absorbieren kann.

Mechanische Ingenieure versuchen oft, dieses Geometrieproblem mit Chemie zu lösen – speziell mit Underfill oder Schutzbeschichtung. „Können wir es nicht einfach festkleben?“ ist ein häufiger Ruf, wenn der Platz knapp ist. Während Underfill die Steifigkeit erhöht, macht es Nacharbeit zum Albtraum. Wenn ein Modul einen Funktionstest nicht besteht und auf der Platine verklebt ist, wird oft die gesamte PCBA verworfen. Chemie ist kein Ersatz für Geometrie. Entwerfen Sie die Pads richtig, und Sie brauchen keinen Kleber.

Blendensteuerung: Der verborgene Kurzschluss

Sobald die Pads groß genug sind, um eine Verbindung zu unterstützen, verlagert sich das Risikopotenzial auf die Schablone. Ein häufiges Desasterszenario betrifft ein WiFi-Modul mit einem metallischen RF-Schild. Der Designer legt das Footprint fest, und die Schablonenwerkstatt schneidet eine Standard-1:1-Öffnung für die Pads.

In der Produktion wird die Lötpaste aufgetragen, die Platine kommt in den Reflow-Ofen, und die Paste sackt beim Erhitzen ab. Da kastellierte Pads oft groß und rechteckig sind, kann dieses Absacken die winzige Lücke zwischen einem Massepad und einem VCC-Pad überbrücken. Wenn diese Brücke unter dem Metallschild des Moduls entsteht, ist sie für die AOI (Automated Optical Inspection) unsichtbar. Sie werden sie erst finden, wenn die Einheit am Testplatz übermäßigen Strom zieht.

Wir haben Produktionsläufe gesehen, bei denen 30 % der Platinen wegen dieser versteckten Brücken nachgearbeitet werden mussten. Die Lösung ist eine rigorose Reduzierung der Schablonenöffnung. Sie benötigen keine 100 % Pastenabdeckung auf diesen großen Pads. Eine Reduzierung auf 80 % oder sogar 70 % – insbesondere das Zurückziehen der Öffnung von der inneren Kante unter dem Modul – ist entscheidend. Dies verhindert das „Lötperlenbilden“ und Brücken, die an Stellen auftreten, die Sie nicht sehen können.

Dies ist besonders kritisch, wenn Sie wasserlöslichen Flussmittel verwenden, das unter dem Modul eingeschlossen werden und später dendritisches Wachstum verursachen kann. Aber selbst bei No-Clean-Chemie ist die physische Brücke der unmittelbare Killer. Das Ziel ist, die innere Kante leicht zu unterversorgen, um Brückenbildung zu verhindern, während die äußere Erweiterung geflutet wird, um diese kritische Fillet zu bilden.

Die mechanische Umgebung

Über das Löten und die Schablone hinaus bestimmt der physische Standort des Moduls auf der Platine sein Überleben. Ein kastelliertes Modul ist effektiv ein starrer Keramik- oder steifer FR4-Baustein, der auf einer flexiblen Hauptplatine sitzt. Wenn sich diese Hauptplatine biegt – sei es durch thermische Ausdehnung, Vibration oder die Gewalt der Depanelisierung – erzeugt die Belastung ein Schermoment an den Lötstellen.

Die gefährlichste Operation im Leben eines kastellierten Moduls ist oft der Moment, in dem die Platine vom Panel getrennt wird. Wenn ein schweres Modul innerhalb von 10 mm einer V-Nut-Linie platziert ist, sendet das „Schnappen“ des Pizza-Schneider-Depanelers eine Schockwelle durch das Glasfasergewebe. Wir haben Querschnitte gesehen, bei denen das Kupferpad buchstäblich vom FR4-Laminat gerissen wurde, bevor das Bauteil die Fabrik überhaupt verlassen hat.

Wenn das Produkt für eine Umgebung mit hoher Vibration bestimmt ist – denken Sie an Automotive-Telematik, Industrierobotik oder alles, was an einem Motor montiert ist – ist die Platzierung noch kritischer. Vermeiden Sie die Mitte der Platine, wo das „Trommelfell-Effekt“ (Oszillation) am schlimmsten ist. Platzieren Sie Module in der Nähe von Befestigungsschrauben, wo die Platine am steifsten ist.

Wenn Sie das Modul nicht verschieben, die Pads nicht verlängern und die Schablone nicht ändern können, bleibt Ihnen ein Produkt, das im Grunde eine tickende Zeitbombe ist. Keine Prozessoptimierung in der SMT-Linie kann ein Bauteil kompensieren, das mechanisch gegen die Platine kämpft, an die es gelötet ist. Die einzige wirkliche Lösung besteht darin, die Physik der Verbindung zu respektieren: Geben Sie ihr Kupfer zum Greifen, halten Sie sie von den Biegekanten fern und inspizieren Sie die Ferse, nicht nur die Spitze.