Es gibt eine spezielle Art von Stille, die sich über einer Fertigungsstraße ausbreitet, wenn ein neuer Datensatz mit perfekten, rechtwinkligen Öffnungen in der Coverlay-Schicht ankommt. Es ist die Stille eines CAM-Ingenieurs, der die unvermeidliche Engineering-Anfrage (EQ) erwartet — oder noch schlimmer, die Stille eines Schrottbehälters, der drei Wochen später sich füllt.

Für den Designer, der vor einem hochauflösenden Monitor sitzt, sehen diese scharfen Ecken scharf, professionell und präzise aus. Sie entsprechen der orthogonalen Logik der starreren Platinen, die er sein ganzes Berufsleben lang routet. Aber in der physischen Welt der flexiblen Schaltungen, in der Materialien Hitze, Druck und wiederholte mechanische Biegung ausgesetzt sind, sind diese scharfen Ecken strukturelle Schwachstellen.

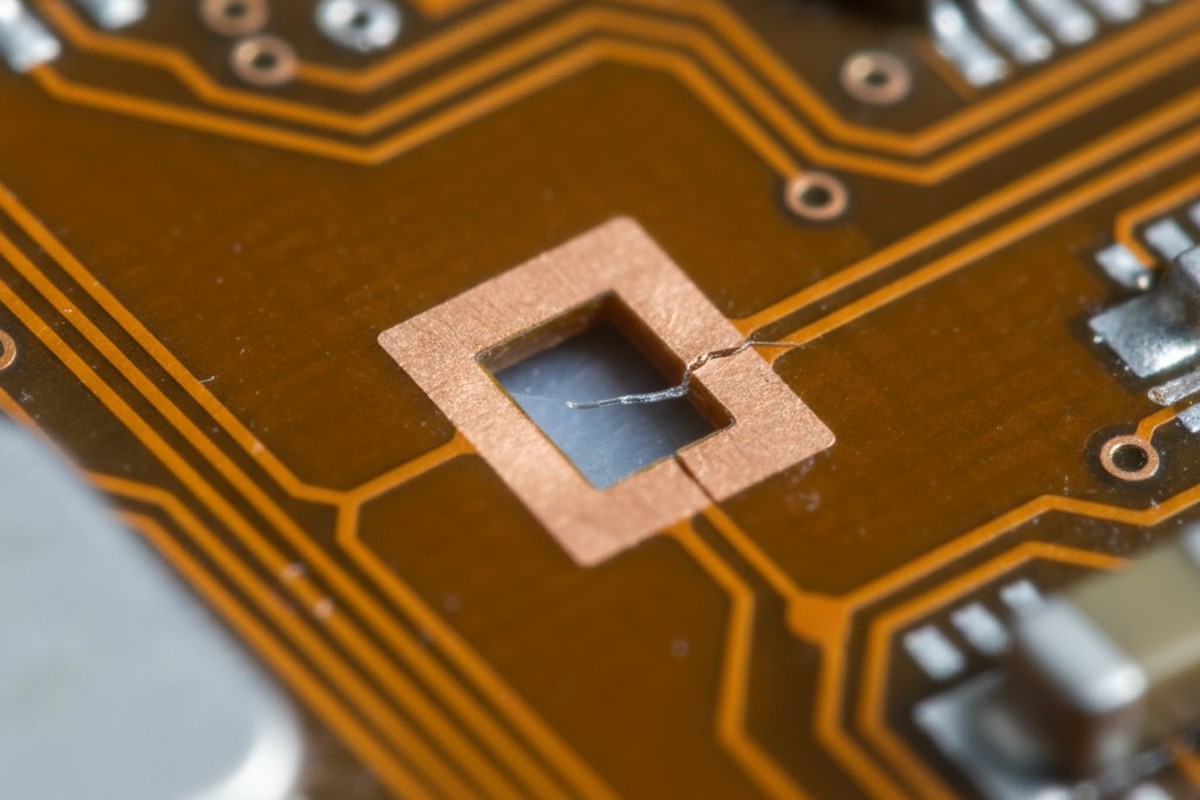

Physik kümmert sich nicht um die ästhetischen Vorlieben Ihres CAD-Layouts. Wenn sich eine flexible Schaltung biegt, verteilen sich die Kräfte über die Oberfläche, bis sie auf eine Diskontinuität treffen. Eine eckige Ecke in der Coverlay — die Polyimid-Isolationsschicht, die auf den Kupfer laminiert ist — wirkt als massiver Spannungssteigerer. Sie konzentriert die mechanische Energie der Biegung in einen einzelnen mikroskopischen Punkt auf der zugrunde liegenden Kupferlinie. Das Ergebnis ist eine Platine, die jede Designrule-Prüfung (DRC) in der Software besteht, aber beim ersten Einbau in ein Scharnier oder eine enge Gehäusekonstruktion katastrophal versagt.

Die Geometrie der Mordwaffe

Sie können Coverlay-Öffnungen nicht wie starres Lotmaskenmaterial behandeln. Sie müssen den Stapel nicht als eine einzelne Platine visualisieren, sondern als ein Sandwich aus unterschiedlichen Materialien, die gegeneinander kämpfen. Die Basis ist Polyimid; der Leiter ist Kupfer; die obere Schicht ist Coverlay. Wenn dieses Sandwich sich biegt, dehnen sich die äußeren Schichten und die inneren Schichten werden zusammengepresst.

Wenn die Coverlay eine scharfe, rechtwinklige Ecke über einen Kupferpfad kreuzt, erzeugt sie eine „mechanische Kerbe“. Die Coverlay ist steifer als der darunterliegende Klebstoff, sodass sie wie eine Messerklinge wirkt, die beim Bewegen der Flexion in das Kupfer drückt.

Designer verweisen oft auf moderne Laser-Schnitttechnologien als Verteidigung. Sie argumentieren, dass Laser das Polyimid in einem perfekten Quadrat ablieren können, ohne die Radiusbegrenzungen eines mechanischen CNC-Bohrers. Das ist technisch richtig, aber praktisch irrelevant. Die Fähigkeit des Werkzeugs negiert nicht die Mechanik des Materials. Selbst wenn die Werkstatt ein perfektes Quadrat schneidet, bleibt die Spannungsansammlung bestehen. Die Kupferlinie unter dieser Ecke wird eine Spannungszunge erleben, die 3 bis 5 Mal höher sein kann als in den umliegenden Bereichen.

In dynamischen Anwendungen — wie einem verschiebbaren Sensor in einer Kamera oder einem Laptop-Scharnier — ist dies der Punkt, an dem der Riss beginnt. Er breitet sich vom Rand der Coverlay-Öffnung durch den Kupfer aus und führt nach weniger als 1.000 Zyklen zu einem offenen Stromkreis.

Die Lösung ist in der Konstruktion trivial, aber in der Funktion entscheidend: jede Coverlay-Öffnung muss eine radiuste Ecke haben. Standardpraxis fordert einen minimalen Eckenradius von 0,2 mm (ungefähr 8 Mil). Dies ermöglicht, dass die Spannung über eine Kurve verteilt wird, anstatt sich auf einen Punkt zu konzentrieren. Wenn es die Konstruktion erlaubt, ist ein größerer Radius immer besser.

Für diejenigen, die versuchen, Trace-Routen in der Nähe dieser Öffnungen zu führen, gilt die "Träne"- oder Fase-Regel. Der Übergang vom abgedeckten Bereich zum freiliegenden Pad sollte niemals abrupt sein. Eine einfache 0,2 mm Fase löst das gesamte Strukturelle Problem und verwandelt einen potenziellen Feldausfall in eine robuste Verbindung.

Der Ooze-Faktor: Klebstoff ist eine Flüssigkeit

Das zweite grundlegende Problem ist die Art der Befestigung selbst. Im Gegensatz zu dem flüssigen photobarbrierbaren Lötstopplack (LPI), der bei starren Platinen aushärtet und eine harte Hülle bildet, ist Coverlay ein fester Polyimid-Film, der mit einem Acryl- oder Epoxidkleber angebracht wird.

Während des Laminationsprozesses wird der Stapel hohen Hitze- und Druck Bedingungen ausgesetzt. In diesem Stadium verflüssigt sich der Kleber. Er bewegt sich. Er fließt.

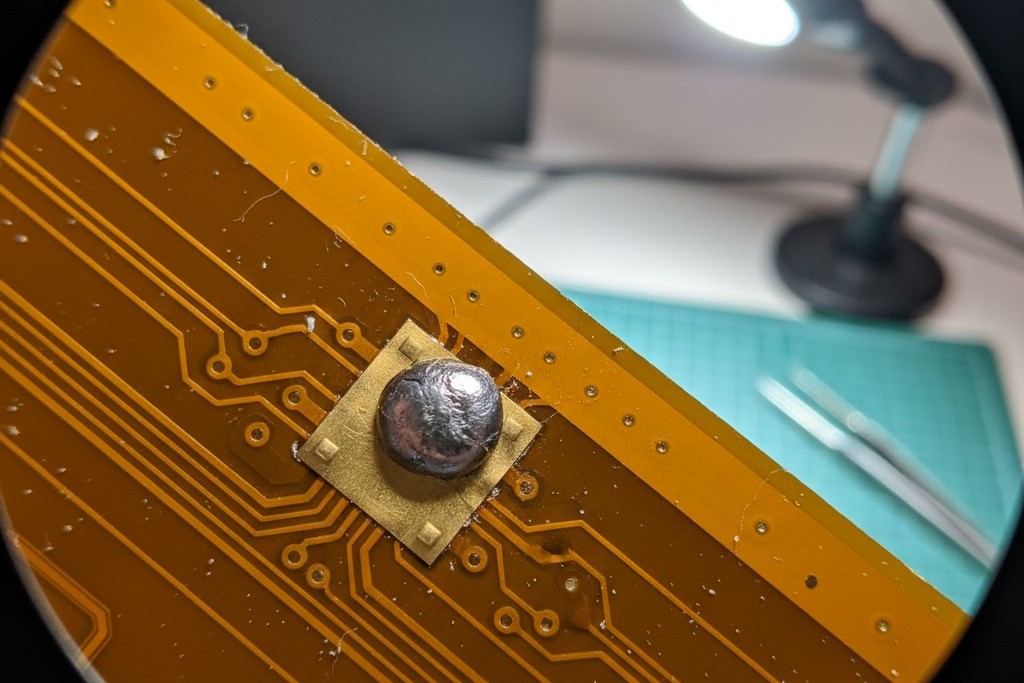

Dieses "Auspressen" ist der Feind hochdichter Verbindungen. Wenn ein Designer eine Coverlay-Öffnung erstellt, die die Kupferpadgröße genau (1:1) entspricht, wird der Kleber während des Laminierens unweigerlich auf die Pad-Oberfläche auslaufen. Diese Ausdünstung ist oft transparent und mikroskopisch klein, bildet eine unsichtbare Barriere zwischen der Gold- oder Zinnbeschichtung und der Komponentenleitung.

Das Montageteam wird dies als "Pad-Feuchtigkeits- oder Plattierungsfehler" oder "defekte Plattierung" melden. Sie werden Fotos vom Lötzinn, das sich ballt und sich weigert, auf dem Pad zu haften, schicken. Die eigentliche Ursache ist jedoch nicht die Plattierung chemisch, sondern die Physik des Laminierens. Der Kleber floss 0,05mm bis 0,15mm auf das Pad und isolierte es.

Da die Klebeflussmenge je nach Alter des Pre-Pregs, Druck der Laminierungpresse und der spezifischen Materialmarke (DuPont Pyralux vs. generische Äquivalente) variiert, muss das Design das Worst-Case-Szenario berücksichtigen. Der Branchenstandard ist, die Coverlay-Öffnung um mindestens 0,25 mm (10 Mil) größer als das Pad, das sie freilegt. Das schafft einen "Damm"-Bereich, in dem der Kleber fließen kann, ohne die lötbare Oberfläche zu beeinträchtigen.

Für extrem enge Raster, bei denen kein 10 Mil Raum besteht, muss der Designer "Low-Flow"-Kleber spezifizieren oder auf Laser Direct Imaging (LDI) Lötstopplack umstellen, was jedoch mit eigenen mechanischen Risiken verbunden ist.

Anker und Materialmythen

In der starren Welt ist die Kupferhaftung am FR4-Kern unglaublich stark. In der Flex-Welt schwebt Kupfer effektiv auf einer Schicht weichem Polymer. Wenn während des Reflows oder Handlötens Wärme angewendet wird, kann die thermische Ausdehnungsdiskrepanz dazu führen, dass kleine Kupferpads direkt vom Basismaterial abziehen. Dies ist "Pad-Lifting" und eine der Hauptursachen für Nacharbeitsscrap.

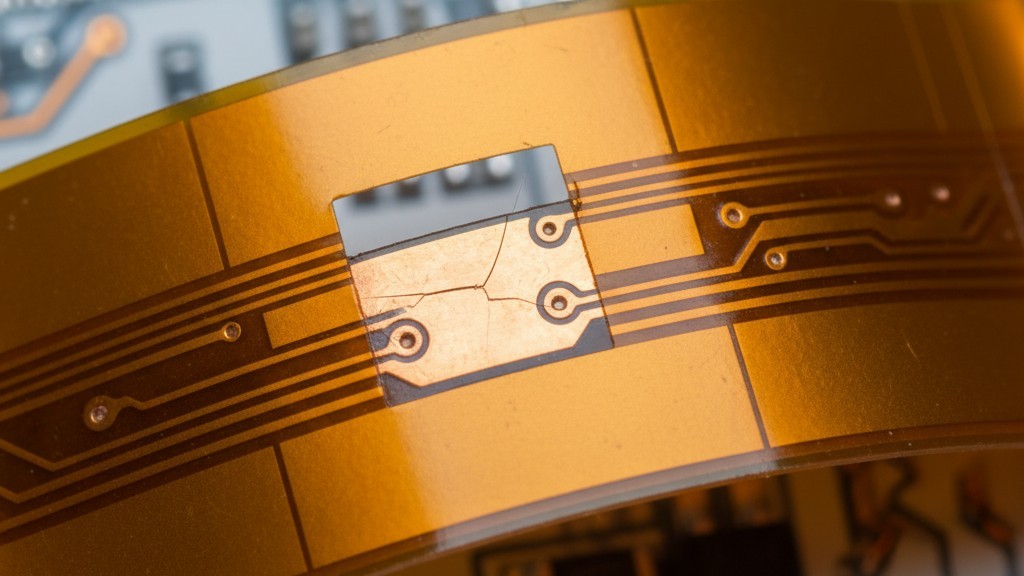

Coverlay hilft, die Pads zu halten, aber nur, wenn die Öffnung so konstruiert ist, dass sie das Kupfer einschließt. Ein einfaches rechteckiges Pad, das vollständig durch eine größere Coverlay-Öffnung freigelegt ist, hat keine mechanische Befestigung. Es verlässt sich ausschließlich auf die chemische Verbindung des Klebers.

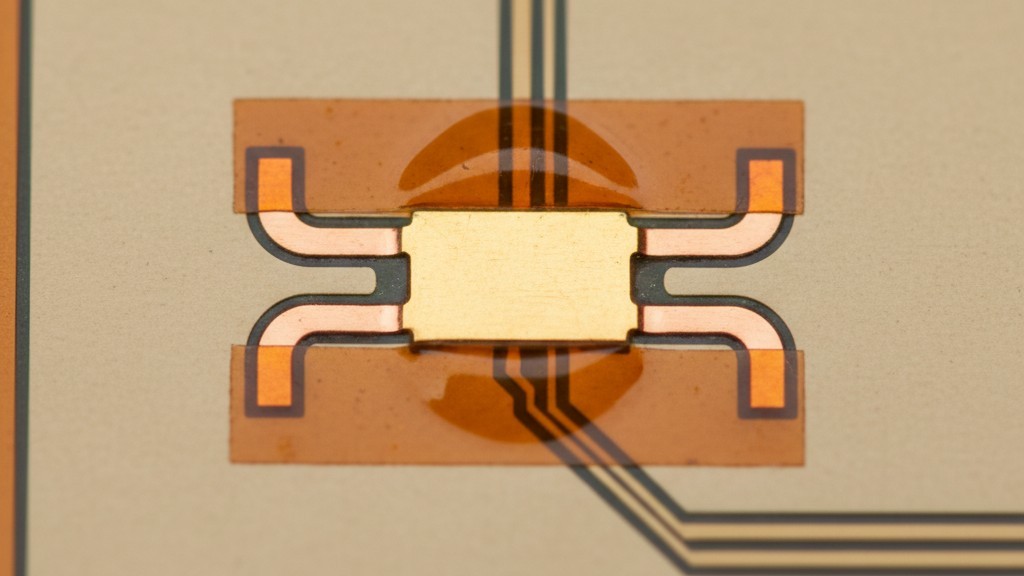

Um dies zu beheben, müssen Designer "Anker", "Sporne" oder "Häschenohren" verwenden – Kupfervorwölbungen, die unter dem Coverlay hervorragen. Der Coverlay wirkt als mechanischer Klammer, die den Sporn niederhält, sodass das Hauptpad beim Löten nicht abheben kann.

Es besteht oft die Versuchung, all diese geometrischen Kopfschmerzen zu umgehen, indem man einfach den flüssigen photobarbrierbaren Lötstopplack (LPI) - das grüne Zeug - auf Flex-Schaltungen verwendet. Es ermöglicht engere Dämme und eckige Ecken. Allerdings ist LPI spröde. In einer statischen Anwendung (install-to-fit) ist das akzeptabel. Aber bei jeder dynamischen Anwendung wird LPI wie getrockneter Schlamm an einem Biegungsufer reissen. Sobald die Maske bricht, breitet sie sich in das Kupfer aus und schneidet die Leiter genauso effektiv wie eine quadratische Coverlay-Ecke. Solange die Anwendung nicht strikt statisch ist, ist ein Standard-Polyimid-Coverlay Pflicht.

Die Regeln auf der Fertigungsebene

Um ein Design aus der Engineering-Anfragewarteschlange herauszuhalten und eine hohe Ausbeute auf der Fertigungsstraße zu gewährleisten, gelten einige unverhandelbare Regeln. Dies sind keine ästhetischen Vorschläge. Sie sind Anforderungen für die mechanische Überlebensfähigkeit.

- Abgerundete Ecken: Alle Coverlay-Öffnungen müssen einen minimalen Eckradius von 0,2 mm haben. Keine scharfen Quadrate.

- Oversize für Squeeze-Out: Öffnungen sollten 0,25 mm (10 Mil) größer sein als die Fläche, um den Fluss des Klebers auszugleichen.

- Anker für Flächen: Jede nicht unterstützte Fläche benötigt Kupferstifte, die mindestens 0,15 mm unter dem Coverlay verlängert sind, um Ablösungen zu verhindern.

- Tränenschläge: Alle Übergänge von Spur zu Fläche müssen mit Tränenschlägen versehen werden, um Risse an der Verbindung zu vermeiden.

Zuverlässigkeit in flexiblen Schaltungen wird durch die schwächste Ecke bestimmt. Durch die Beachtung der Materialeigenschaften von Coverlay und Kleber wird das Design vom theoretischen Modell in CAD zu einer funktionierenden Realität im Feld.