Ein starres-flexibles Schaltkreis kann in CAD perfekt aussehen, elegant durch ein dreidimensionales Gehäuse geführt werden, und dennoch nach fünfhundert Feldzyklen bricht. Das ist kein Simulationsfehler oder eine Designregel-Übersehung. Es ist ein Versagen, das aus der Kluft zwischen dem, was eine Design-Datei vorschreibt, und was die Physik der Kupferermüdung toleriert, entsteht. Die kosmetische Perfektion eines gerenderten Stapelaufbaus sagt nichts über die Kornstruktur aus, wenig über die Spannungsverteilung im Coverlay, und noch weniger über die Fertigungrealitäten, die bestimmen, ob eine Steifenkante Spannung konzentriert oder verteilt.

Zuverlässigkeit in dynamischen Flex-Anwendungen wird durch das Management von vier Variablen erreicht, die die Widerstandsfähigkeit von Kupfer gegen zyklische Spannungen steuern: Kornrichtung, Trace-Geometrie, Coverlay-Fenster und Steifenplatzierung. Die Kornrichtung legt die Grundlage für die Ermüdungsbeständigkeit. Trace-Routing verteilt oder konzentriert Spannung. Coverlay-Fenster positionieren die neutrale Biegeachse. Steifen kontrollieren die kritische Übergangszone, in der das Biegen beginnt und die Spannungswerte ansteigen.

Dies sind keine unabhängigen Dekorationen, die auf einem Layout angebracht werden. Es sind interdependente mechanische Entscheidungen, die mit dem physikalischen Verhalten von gewalztem Kupferfolien unter wiederholter Belastung übereinstimmen müssen. Das Verständnis der ursächlichen Logik hinter diesen Entscheidungen ist der Unterschied zwischen einem Scheitern und einem dauerhaften Design.

Die Mechanik der Kupferermüdung

Kupfer versagt bei wiederholtem Biegen, weil es ein polykristalliner Metall ist, das kumulative plastische Verformung erfährt. Jeder Flexzyklus dehnt das Kupfer über seine Elastizitätsgrenze hinaus in lokalisierten Bereichen, insbesondere an der äußeren Oberfläche der Biegung, wo die Zugspannung am höchsten ist. Das Material kehrt nicht in seinen ursprünglichen Zustand zurück. Stattdessen bewegen sich Versetzungen innerhalb der Kornstruktur und häufen sich an, härten das Kupfer aus und schaffen Nukleationsstellen für Risse. Über Hunderte oder Tausende von Zyklen breiten sich diese Mikrorisse entlang der Korngrenzen aus, bis ein vollständiger Bruch auftritt. Bei genügend Zyklen und ausreichender Dehnung ist ein Versagen unvermeidlich. Die Aufgabe des Designers ist es, diese Dehnung zu verringern und die Anzahl der Zyklen, die erforderlich sind, damit ein Riss überhaupt beginnt, drastisch zu erhöhen.

Kornstruktur und kristallographische Verschiebung

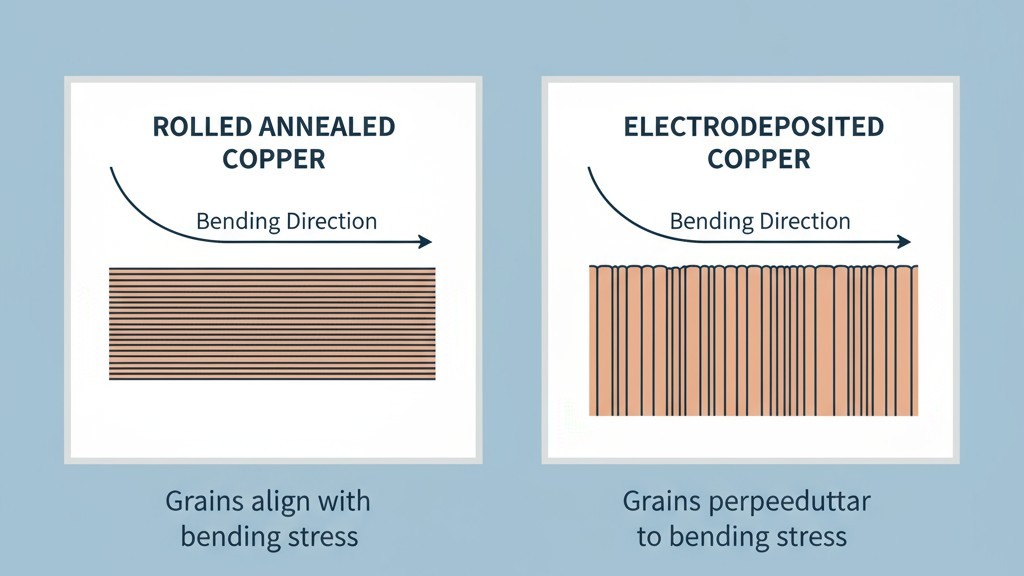

Elektrolytisch abgeschiedene Kupferfolie, die in vielen Flex-Schaltungen üblich ist, weist eine säulenartige Kornstruktur senkrecht zur Folienebene auf. Walz-anneale Kupferfolie, die für dynamische Anwendungen geeignet ist, hat elongated Körner, die entlang der Walzrichtung ausgerichtet sind. Wenn Kupfer gebogen wird, tritt plastische Verformung auf, während sich Versetzungen entlang der Schlitzebenen innerhalb jedes Korns bewegen. Kornübergänge wirken als Barrieren, die das Anhäufen von Versetzungen verursachen und die lokale Spannung erhöhen. Die Ausrichtung dieser Grenzen in Bezug auf die aufgebrachte Spannung bestimmt, wie leicht sich Versetzungen bewegen und wie schnell das Material ermüdet.

Bei gewalztem Kupfer, das parallel zu den elongierten Körnern gebogen wird, müssen Versetzungen weniger Grenzen überwinden, was die Spannungsverteilung gleichmäßiger macht und die Rissbildung verzögert. Beim Biegen senkrecht zur Kornrichtung müssen Versetzungen viele Grenzen in kurzer Distanz überwinden, was die Spannung konzentriert und das Versagen beschleunigt. Der Unterschied ist deutlich sichtbar. Ein Flex-Schaltkreis, der senkrecht zur Kornrichtung gebogen wird, kann in zweitausend Zyklen versagen, während derselbe mit paralleler Biegung zwanzigtausend Zyklen überleben könnte. Die Kornstruktur ist im CAD-Befehl unsichtbar, doch sie ist die dominierende Variable bei Ermüdungsleistungen.

Spannungskonzentration an der Biegeachse

Wenn sich eine Flex-Leiterplatte biegt, erfährt ihr äußerer Radius Spannung, ihr innerer Radius Kompression, und eine neutrale Achse zwischen beiden erfährt keine Spannung. Das Spannungsniveau ist proportional zum Abstand dieser neutralen Achse und umgekehrt proportional zum Biegeradius. Schärfere Biegungen und dickere Konstruktionen erzeugen beide höhere Spannungen.

Diese Spannung ist nicht gleichmäßig. Sie erreicht ihren Höhepunkt in der Mitte der Biegung und sinkt zu den starren Abschnitten hin. Jede Eigenschaft, die dieses Spannungsfeld stört—eine plötzliche Änderung der Leiterbahnweite, ein schlecht platzierter Stiffener—verursacht eine Spannungs concentration. Brüche beginnen bei diesen Konzentrationen, nicht zufällig. Das Design der Flex-Leiterplatte besteht daher nicht darin, einfach einen Biegeradius zu wählen. Es geht darum, zu erkennen, wo die Spannung Spitzen erreicht, diese Spitzen unter der Ermüdungsgrenze des Kupfers zu halten und geometrische Störungen zu eliminieren, die neue erzeugen können.

1. Kupferkornrichtung: Die primäre Variable

Für jede Anwendung, die mehr als einige Tausend Zyklen anstrebt, muss die Walzrichtung des Kupferfolies senkrecht zur Biegerichtung angegeben werden. Dies ist keine Richtlinie; es ist eine Materialeinschränkung, die sich aus dem anisotropen Ermüdungsverhalten von gewalztem Kupfer ableitet. Ein Hersteller, der die Körnerichtung nicht kontrolliert, liefert eine Münzwurf-Entscheidung—eine Chance von fünfzig Prozent, dass das Kupfer in die schwächste Richtung orientiert ist. Ein Designer, der sie nicht angibt, hat die wichtigste Zuverlässigkeitsvariable dem Zufall überlassen.

Angabe der Walzrichtung

Der Fertigungszeichnung muss ein Körnerrichtungsanzeiger für jede dynamische Flexregion beiliegen. Für ein einachsig scharnier ist dies ein Pfeil mit einer Notiz wie „Kupfer-Walzrichtung, senkrecht zur Biegerichtung“. Der Designer muss auch bestätigen, dass der Hersteller gewalztes, gegertes Kupfer mit definierter Körnerausrichtung liefert. Nicht alle können das. Niedrigpreisige oder schnelle Lieferanten verwenden oft electrophoretisch aufgebrachte Folien oder kaufen gewalzte Kupferbleche ohne Überwachung der Orientierung.

Wenn sich eine Schaltung in mehreren Richtungen biegt, ist es möglicherweise unmöglich, die Körner in allen Achsen günstig auszurichten. Der Designer muss dann die Achse mit der höchsten Zyklenzahl oder Belastung priorisieren und eine verminderte Leistung an anderer Stelle akzeptieren. Dieser Kompromiss muss dokumentiert und kommuniziert werden, nicht implizit bleiben. Die Fertigungskapazität des Herstellers ist entscheidend. Ein Anbieter, der die kontinuierliche Rollenverarbeitung nutzt, kann die Platte leicht an die Spezifikation anpassen. Ein Blattmetallverfahren bietet möglicherweise weniger Kontrolle oder verursacht zusätzliche Kosten. Dies muss während der Designüberprüfung bestätigt werden.

Wenn eine Körnerkontrolle keine Option ist

Wenn die Faserorientierung nicht kontrolliert werden kann, muss das Design durch Geometrie kompensieren. Erhöhen Sie den Biegeradius, um die Belastung zu verringern. Vergrößern Sie die Leitungen, um die Stromdichte und die Hitzeentwicklung zu senken. Wenn die Anwendung es zulässt, reduzieren Sie die Zielzykluszahl. Verwenden Sie schraffierte oder gekrümmte Leiterbahnen anstelle gerader Verläufe, um die Spannung gleichmäßig zu verteilen. Geben Sie nach Möglichkeit dünneren Kupfer an, da es sich bei einem gegebenen Radius mit geringerer Spannung biegt. Keine dieser Strategien stellt die volle Leistung der korrekten Faserorientierung wieder her, aber sie können ein uncontrolled Design in Anwendungen mit niedrigen Tausend Zyklen erreichbar machen.

2. Trace Routing Geometrie

Der Weg, den eine Spur durch eine Flexzone nimmt, bestimmt, wie sie mit der Belastung durch Biegen interagiert. Das Routing für dynamische Flexes geht nicht darum, die Spurführungslänge zu minimieren oder die Dichte zu maximieren. Es geht darum, eine Geometrie zu schaffen, die die Belastung gleichmäßig verteilt und Diskontinuitäten vermeidet.

Spurenausrichtung

Idealerweise sollten alle Spuren parallel zur Biegachse verlaufen, in die Flexzone entlang ihrer langen Kanten ein- und austreten. Das hält jede Spur in einem Bereich mit nahezu konstanter Belastung, anstatt sie dazu zu zwingen, den Gradient von Spannung zu Druck zu durchqueren. Diese einfache Wahl kann die Ermüdungslebensdauer um den Faktor drei oder mehr im Vergleich zum perpendicularen Routing verbessern, selbst bei korrekter Korngleichrichtung.

Wenn Spuren die Biegachse kreuzen müssen — beispielsweise, um Komponenten auf gegenüberliegenden Seiten einer Falte zu verbinden — minimieren Sie die Anzahl der Kreuzungen. Machen Sie diese Spuren so breit wie die aktuellen und Impedanzanforderungen zulassen, da breitere Spuren höhere Belastungen tolerieren. Wenn mehrere Spuren kreuzen müssen, versetzten Sie sie entlang der Länge der Flexzone, anstatt sie am Mittelpunkt zu gruppieren, wo der Stress Spitzen erreicht.

Breite, Abstand und Schraffur

Eine Spur, die im Flexbereich die Breite ändert, verursacht einen Spannungsanstieg am Übergang. Behalten Sie eine konstante Spurbreite im gesamten Flexbereich bei. Alle notwendigen Breitenänderungen sollten innerhalb des festen Abschnitts erfolgen, mindestens fünf Spurweiten vom Flexrand entfernt.

Für Designs, die kontrollierte Impedanz oder hohen Strom in einer schmalen Flexbreite benötigen, bieten schraffierte Spuren einen Kompromiss. Eine schraffierte Spur ist ein durchgehendes Kupfergebiet mit periodischen Schlitzungen, die parallel zur Biegachse verlaufen. Dies schafft eine Reihe schmaler Finger, die sich leichter biegen, die effektive Steifigkeit der Kupferlage verringern und die Belastung reduzieren. Der Kompromiss ist die reduzierte Stromtragfähigkeit und die aufwändigere Fertigung.

Der Abstand zwischen den Spuren sollte großzügig sein. Eng beieinanderliegende Spuren erzeugen eine steifere Kupferlage, die die Belastung konzentriert. Ein Abstand von mindestens dem Doppelten der Spurbreite ist ein guter Ausgangspunkt; bei einem sehr engen Radien sollte dieser Abstand auf das Dreifache oder Vierfache der Breite erhöht werden.

Verankerung und Tränentropfen

Der Übergang von einem starren Abschnitt zu einer Flexzone ist ein Punkt plötzlicher mechanischer Veränderungen und hoher Spannungen. Wenn eine Bahn mit einer scharfen Ecke in die Flexzone eindringt, wird diese Eigenschaft zum Versagenspunkt. Die Bahn reißt an der Verankerung, nicht in der Mitte der Biegung.

Tränentropfen sind die Standardlösung. Ein Tränentropfen vergrößert eine Bahn allmählich, wenn sie eine Via oder Pad verlässt. Beim Übergang von starr zu flexibel gilt dieses Konzept für die gesamte Ankerregion. Die Bahn sollte sich vergrößern, wenn sie sich dem Flex-Grenzbereich nähert, und dann wieder auf die erforderliche Breite verjüngen, sobald sie den hochbelasteten Bereich verlässt. Dies verteilt den Spannungsgradienten über eine längere Distanz. Vermeiden Sie es, Bahnen direkt an Vias am Rand zu verankern. Verschieben Sie alle notwendigen Vias mindestens einen Millimeter in den starren Abschnitt und verwenden Sie glatte, gebogene Routen in die Flexzone.

3. Coverlay-Fensterung zur Steuerung der Neutralachse

Die neutrale Achse ist die Ebene innerhalb einer Flexschaltung, die während des Biegens keine Dehnung erfährt. In einer perfekt symmetrischen Schichtung liegt diese Achse innerhalb der Kupferschicht selbst, was die Spannungen minimiert. Standard-Flex-Konstruktionen sind jedoch asymmetrisch. Der Schutzlackfilm Coverlay ist typischerweise dicker als das darunterliegende Polyimid aus Kupfer, was die neutrale Achse vom Kupfer weg und in Richtung des dickeren Coverlay verschiebt. Diese scheinbar kleine Verschiebung kann die Kupfer-Dehnung so erhöhen, dass die Lebensdauer um 30-50% reduziert wird.

Das Coverlay-Fenster ist eine Technik, um die Symmetrie wiederherzustellen. Dabei wird der Coverlay und dessen Klebstoff im am stärksten beanspruchten Bereich der Biegung entfernt, wobei nur das Grundpolyimid und Kupfer verbleiben. Dies verschiebt die neutrale Achse wieder in Richtung Kupfer und erhöht die Lebensdauer erheblich. Der Nachteil ist, dass das Kupfer freigelegt wird, sodass diese Technik nur dort sinnvoll ist, wo kein Schutz vor Umweltbedingungen erforderlich ist oder später hinzugefügt werden kann.

Die Fenstergeometrie ist entscheidend. Es sollte auf die Biegerichtung zentriert sein und mindestens das Dreifache des Biegeradius entlang der Achse reichen. Die Kanten des Fensters müssen mindestens zwei Millimeter vom Rand des starren-flexiblen Übergangs entfernt sein, um eine neue Spannungsstelle zu vermeiden, an der die Steifigkeit der Schichtung abrupt ändert. Falls Coverlay nicht entfernt werden kann, ist eine Alternative, von Anfang an eine symmetrische Schichtung zu spezifizieren, indem eine dünne Polyimid-Schicht auf das Kupfer laminiert wird. Dies kostet mehr, erreicht aber den gleichen Nutzen, ohne Kupfer freizulegen.

4. Steifenpositionierung für Übergangsmanagement

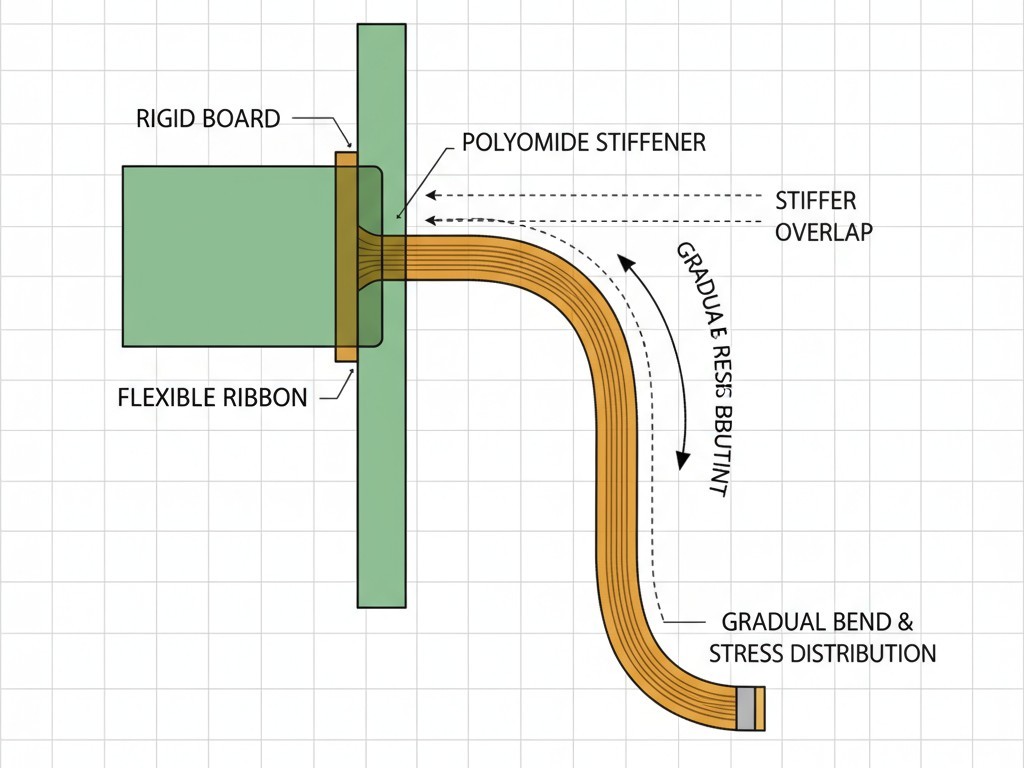

Der Übergang von starr zu flexibel ist der Bereich mit den höchsten Spannungen in den meisten dynamischen Anwendungen. Der starre Abschnitt biegt sich nicht, was die gesamte Verformung auf die ersten wenige Millimeter der Flexzone beschränkt. Steigerungsmaßnahmen wie Stege werden verwendet, um diesen Übergang zu steuern, den Biegepunkt zu kontrollieren und die Übergangszone zu verlängern, um die Spitzenbelastung zu reduzieren.

Ein Steg ist eine Materialschicht, typischerweise Polyimidfilm, die am starren Abschnitt befestigt ist und kurz vor dem Biegebereich endet. Er verhindert das Biegen an der Stelle, an der er angebracht ist, und zwingt den Biegevorgang an seinen Rand. Durch das Verschieben dieses Randes vom tatsächlichen starren-flexiblen Grenzpunkt schafft der Designer eine kontrollierte Zone, in der die Steifigkeit allmählich abnimmt, wodurch die Dehnung über eine längere Strecke verteilt wird.

Material des Stegs und Kantengeometrie

Polyimidfilm ist das am häufigsten verwendete Stegmaterial für dynamische Flexschaltungen. Es ist steif genug, um die Biegeposition zu steuern, aber flexibel genug, um eine harte, spannungskonzentrierende Kante zu vermeiden. Metallstege sind im Allgemeinen ungeeignet, da ihre harten Kanten scharfe Spannungserhöhungen erzeugen.

Die Kanten des Stegs müssen präzise positioniert sein. Ein guter Richtwert ist, die Kante einen bis zwei Biegeradien vom Mittelpunkt der Biegung entfernt zu platzieren. Die Kante selbst sollte abgerundet und nicht quadratisch ausgeschnitten sein. Eine abgerundete Kante sorgt für einen allmählichen Übergang in der Steifigkeit. Dies kann durch Abschneiden des Stegmaterials, Verwendung mehrerer versetzter Schichten oder durch die Beschaffung von von Natur aus konisch zulaufenden Folien erreicht werden. Der Abkantenbereich sollte mindestens drei Millimeter lang sein, um Hochzyklus-Anwendungen zu ermöglichen.

Bei einer Schaltung, die sich aus einer zentralen starren Sektion biegt, definieren Stege die Grenzen der Flexregion. Die Länge dieser Zone ist entscheidend; sie muss lang genug sein, um die Biegung aufzunehmen, ohne das Kupfer zu überdehnen. Eine zuverlässige Designregel ist, die Flexzone mindestens sechs Mal länger als den Biegeradius zu machen. Für einen Biegeradius von 5 mm sollten die Stegkanten mindestens 30 mm voneinander entfernt sein.

Designvalidierung jenseits des CAD-Modells

Ein starrer-flexibler Aufbau, der alle Software-Designregeln erfüllt, kann dennoch versagen. CAD-Tools beschreiben nur die Geometrie; sie berücksichtigen nicht die Kornrichtung, die Position der neutralen Achse oder Spannungsansammlungen an einem Steg. Die Validierung erfordert, den CAD-Rahmen zu verlassen, um sicherzustellen, dass das Design mit den Materialphysik übereinstimmt und der Hersteller es wie vorgesehen umsetzen kann.

Dies beginnt mit einem direkten Gespräch mit dem Hersteller, um sicherzustellen, dass sie in der Lage sind, gezogene Kupferkornrichtung zu beziehen und zu kontrollieren. Es folgt eine Überprüfung ihrer tatsächlichen Schichtaufbau-Materialien — Coverlay-Dicke, Klebstofftyp, Toleranzen bei der Registrierung — um die Position der neutralen Achse anhand der Realität neu zu berechnen, nicht anhand von allgemeinen Annahmen. Der Herstellungsprozess zur Platzierung der Stege, einschließlich Genauigkeit und Kantenverjüngung, muss ebenfalls in das Design integriert werden.

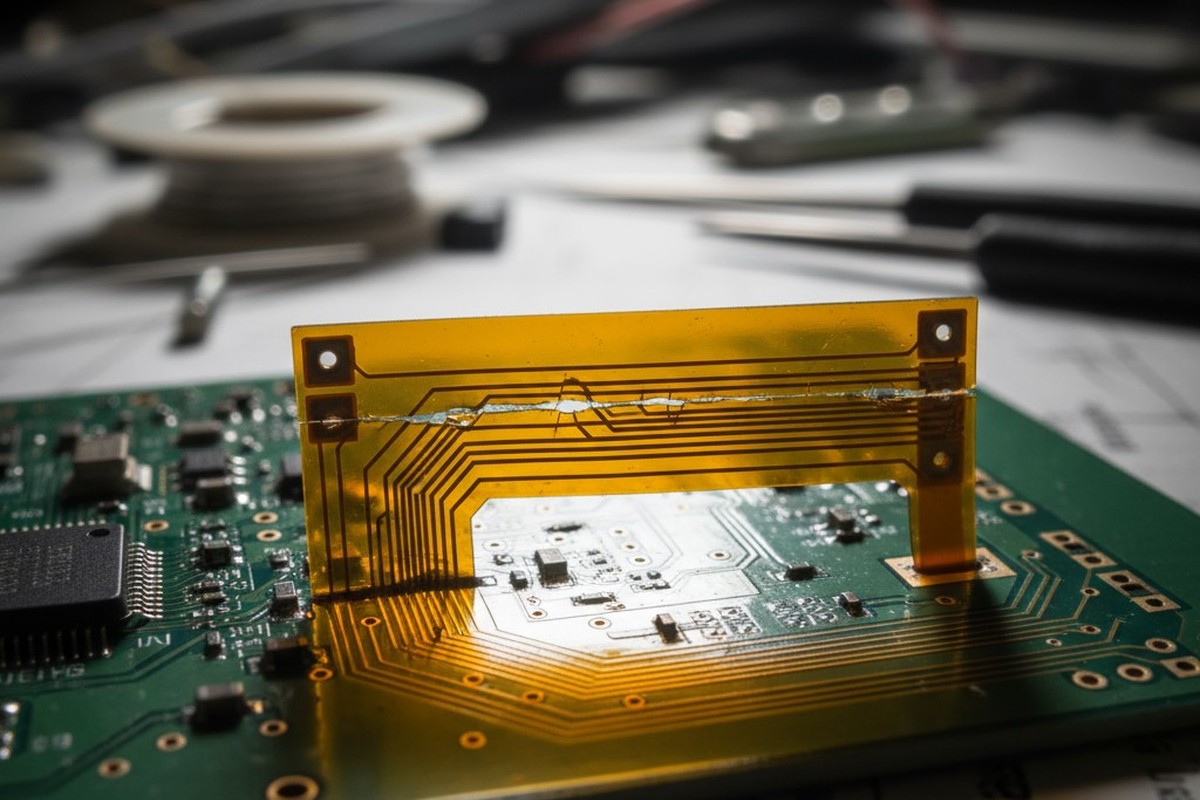

Prototyping offenbart die Wahrheit. Risse, die an der Grenze zwischen steif und flexibel beginnen, deuten auf unzureichende Spannungsentlastung hin, wahrscheinlich aufgrund von Verstärkereinrichtungen oder schlechter Leiterankernung. Risse in der Mitte der Flexzone deuten auf eine falsche Faserorientierung oder einen zu engen Biegeradius hin. Jeder Fehlermodus weist auf eine spezifische Variable hin, die korrigiert werden muss.

Für Ziele über zehntausend Zyklen ist beschleunigtes Testen unerlässlich. Dies beinhaltet das Biegen von Prototypen mit höherer Frequenz oder kleinem Radius, um Zyklen schnell zu sammeln. Während Tests kein Ersatz für solides Design sind, können sie komplexe Zusammenhänge zwischen Variablen aufdecken, die schwer vorherzusagen sind. Der Designprozess ist iterativ: Design basierend auf Physik, Überprüfung mit dem Hersteller und Testen des physischen Prototyps. Das CAD-Modell ist der Ausgangspunkt, nicht der Beweis.