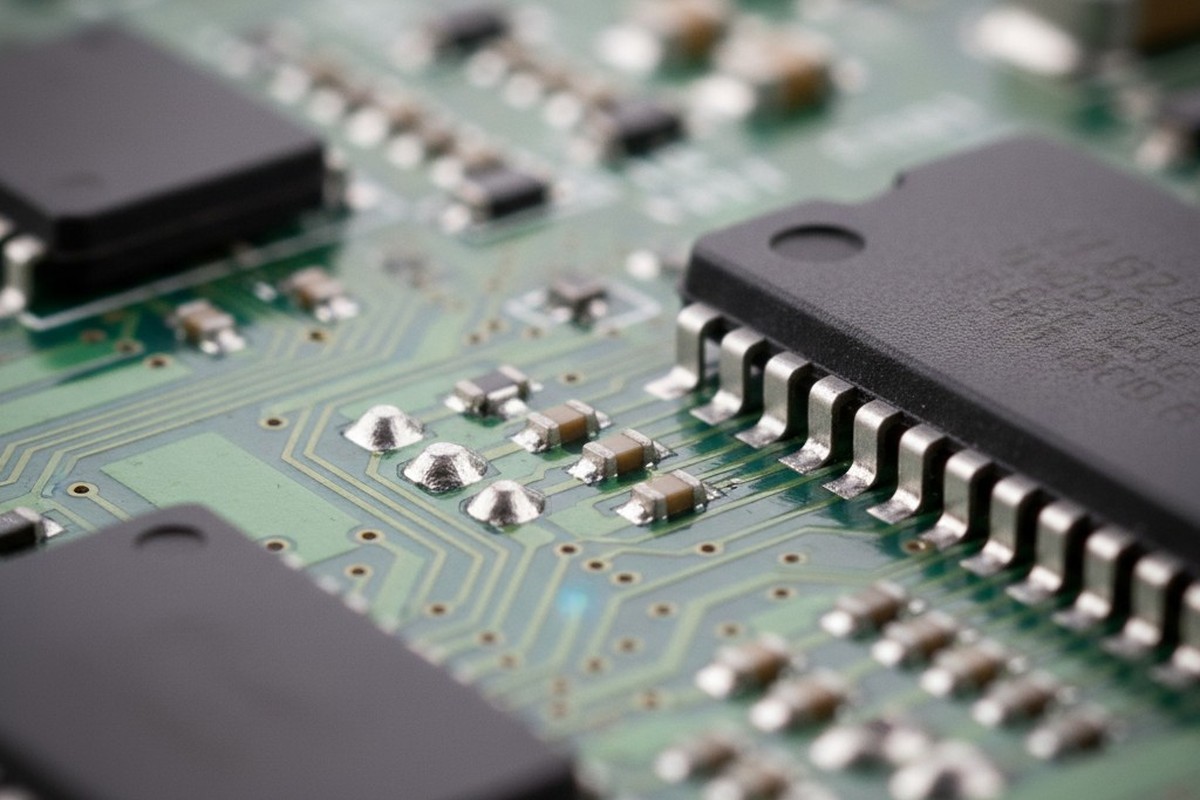

Es gibt einen bestimmten Moment im Lebenszyklus jedes Hardware-Startups, in dem die Bilanz auf die Physik trifft. Es passiert meist beim Übergang von EVT (Engineering Validation Test) zu PVT (Production Validation Test). Sie haben eine Platine, die funktioniert. Sie haben einen Vertragshersteller, der bereit ist, zu skalieren. Und dann sehen Sie das Angebot für die Testvorrichtung: eine $15.000 „Bett aus Nägeln“ (ICT), das sechs Wochen in der Maschine arbeitet.

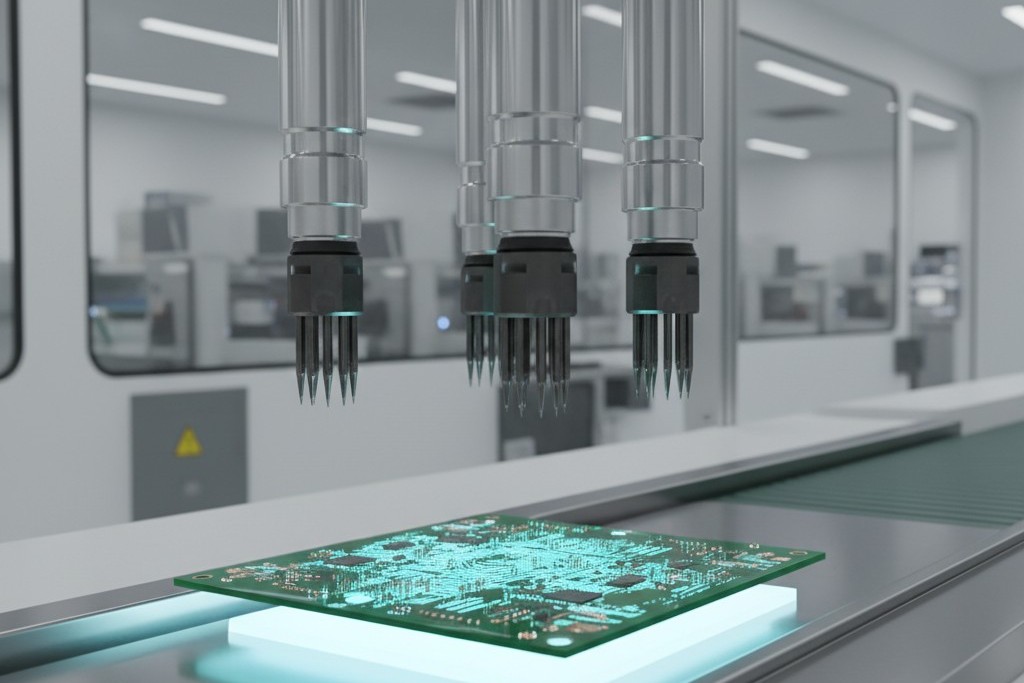

Die Reaktion ist fast immer dieselbe. Sie schauen sich den Posten für „NRE“ (Nicht-Wreckierende Entwicklung) an und geraten ins Stocken. Warum fünfzehntausend Euro zahlen und einen Monat warten, wenn die Fabrik direkt vor Ort eine Maschine hat, die Ihre Platine heute ohne Rüstkosten testen kann? Es verwendet fliegende Nadeln – bewegliche Nadeln, die wie eine Nähmaschine um die Platine zischen und Testpunkte nacheinander abklopfen. Keine Vorrichtung, keine Wartezeit. Es fühlt sich an wie eine Schlupfloch in den Gesetzen der Fertigungswirtschaft.

Es ist kein Schlupfloch. Es ist eine Kreditkarte mit einem Zinssatz von 400%. Während der fliegende Probe der Retter der Prototypenphase ist, ist die Abhängigkeit davon für alles, was über einige Hundert Einheiten hinausgeht, die häufigste Ursache für Produktionsengpässe, die ich im Feld sehe. Sie sparen tatsächlich kein Geld, wenn Sie diese anfängliche Kapitalausgabe überspringen. Sie verschieben nur die Kosten von einer sichtbaren einmaligen Prüfung auf eine unsichtbare, blutende Wunde in Ihrer Stückmarge und Ihrem Zeitplan.

Die Taktzeit-Wand

Um zu verstehen, warum die fliegende Nadel bei Volumen versagt, denken Sie nicht mehr an Elektronik. Denken Sie an Zeit. Genauer gesagt, an die „Taktzeit“. Wenn Ihre Surface-Mount-Technologie (SMT)-Linie effizient läuft, produziert sie wahrscheinlich alle 30 bis 45 Sekunden eine fertige PCBA (Leiterplattenmontage). Das ist der Herzschlag Ihrer Fabrik. Jeder nachgelagerte Prozess – Inspektion, Test, Verpackung – muss diesem Takt entsprechen. Wenn nicht, bauen Sie kein Produkt, sondern einen Haufen auf.

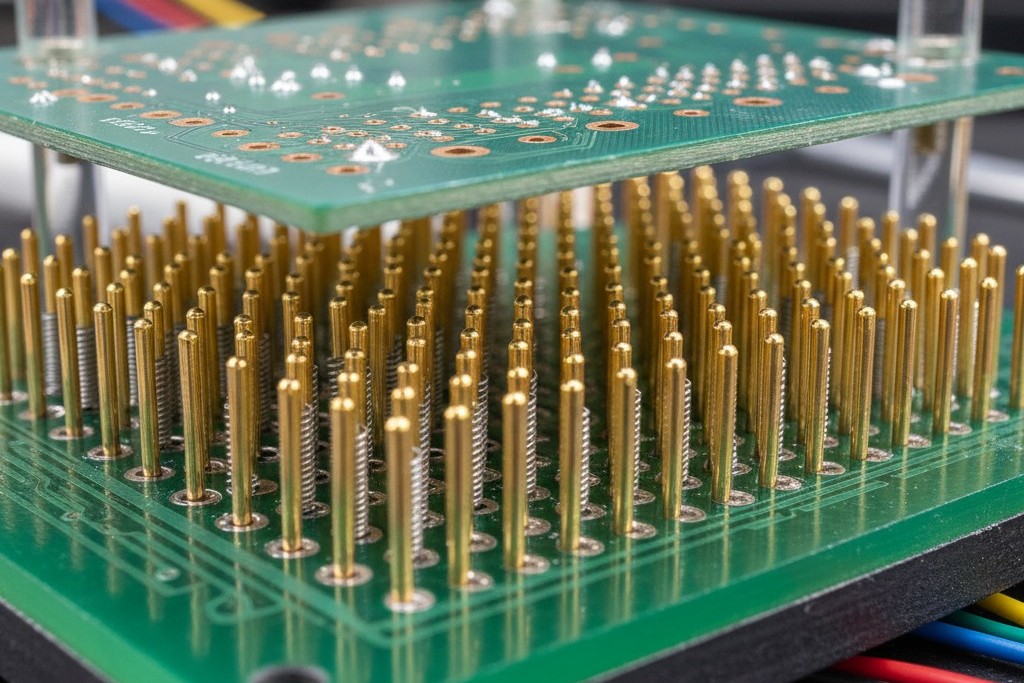

Eine Nagelbretter-Vorrichtung testet eine Platine, indem sie 500 Pins gleichzeitig auf die PCB drückt. Es überprüft alle Netze parallel. Der Test dauert 15 Sekunden. Da das schneller ist als die SMT-Linie, stoppt der Förderband nie.

Ein Flying-Probe-Tester hingegen ist seriell. Er hat vier (manchmal acht) Köpfe. Um dieselben 500 Netze zu testen, muss er sich physisch bewegen, anhalten, absteigen, berühren, messen, anheben und sich erneut bewegen. Selbst mit modernen Linearmotoren und Hochgeschwindigkeitsportalen setzt die Physik eine Grenze. Eine mäßig komplexe Platine mit 400 Netzen könnte ein Flying Probe vier Minuten zum Testen benötigen.

Machen Sie die Rechnung für diese Diskrepanz. Ihre SMT-Linie produziert alle 30 Sekunden eine Platine. Ihr Tester prüft eine Platine alle 240 Sekunden. Für jede einzelne Platine, die den Tester passiert, stapeln sich sieben weitere hinter ihr. Bis zum Mittag am ersten Tag eines 5000-Einheiten-Laufs haben Sie keine Produktionslinie mehr; Sie haben ein Lagerproblem. In der Halle stapeln sich 400 ungetestete Platinen auf antistatischen Wagen.

Ich habe gesehen, wie Produktionsleiter versuchen, dieses Problem durch „einfach mehr Maschinennutzung“ zu lösen. Sie betreiben den Test 24 Stunden am Tag, um mit einer 8-Stunden-SMT-Schicht aufzuholen. Sie zahlen Überstunden. Sie bitten die Fabrik, die Platinen auf eine zweite oder dritte Maschine zu legen. Plötzlich ist die $15.000, die Sie bei der Vorrichtung gespart haben, weg. Sie zahlen Operatorstunden, Maschinenabschreibung und Strom, die auf die Kosten jedes einzelnen Produkts umgelegt werden. Sie zahlen $5 oder $10 pro Platine für einen Test, der nur $0,50 kosten sollte. Sie verbrennen Marge, um eine technische Schuld zu bedienen, die Sie eingegangen sind, um an Woche eins ein paar Cent zu sparen.

Gelegentlich wird ein Gründer fragen, ob es nicht eine „universelle Vorrichtung“ oder ein verstellbares Stiftsystem gibt, das die Lücke überbrückt – etwas Wiederverwendbares, das die Kosten für die individuelle Fertigung vermeidet, aber die Geschwindigkeit bietet. Es ist ein ewiger Traum, der alle paar Jahre in Kickstarter-Kampagnen und Messeständen auftritt. In der Praxis sind diese verstellbaren Systeme nur Scheinware für Hochzuverlässigkeitsfertigung. Ihnen fehlt die mechanische Steifigkeit, um 0,01 Zoll-Ziele wiederholbar über Tausende von Zyklen zu treffen. Sie stecken fest bei der binären Wahl: dem langsamen, flexiblen Probe oder dem schnellen, festen Nagel.

Physik, Reibung und falsche Fehler

Geschwindigkeit ist nicht der einzige Feind hier. Das andere Problem ist die Zerbrechlichkeit der Messung selbst. Wenn Sie ein Nadelbett verwenden, haben Sie enorme mechanische Hebelwirkung. Ein pneumatischer Zylinder drückt die Platine mit hunderten Pfund Kraft nach unten, zerdrückt die Nadelspitzen durch die Oxidation und Flussreste auf den Testpads, um eine feste, gasdichte elektrische Verbindung zu schaffen.

Ein fliegender Prüfgerät kann das nicht. Es ist ein empfindlicher, ausgeglichener Arm, der die Platine vorsichtig antippt. Wenn Ihr SMT-Prozess auf einem Testpad eine leicht dickere Flussreste-Schicht hinterlässt oder wenn ein bestimmter 0402-Widerstand schräg gelötet wird, könnte die Nadelspitze rutschen. Sie könnte auf der nicht leitfähigen Lötmaske landen anstatt auf dem Pad.

Die Maschine meldet ein ‚Fehlschlag‘. Die Linie stoppt. Ein Bediener kommt, schaut sich die Platine an, wischt das Pad mit Alkohol ab und klickt auf ‚Neutest‘. Es besteht Erfolg. Das passiert zehn Mal pro Stunde. Wir nennen dies ‚Falsche Ausfälle‘ oder ‚Knochenhaufen-Geräusche‘. Bei einem Nadelbett-Testgerät sind falsche Ausfälle selten, weil die Mechanik brutal ist. Bei einem fliegenden Prüfgerät sind sie eine ständige Hintergrundstrahlung von Ineffizienz.

Jedes Mal, wenn die Nadel den Wolf schreit, muss ein Ingenieur eingreifen. Dies erzeugt einen gefährlichen psychologischen Effekt: die Müdigkeit des ‚Jungen, der Wolf gerufen hat‘. Nach dem fünfzigsten falschen Alarm bei einem 10k-Ausgangswiderstand hört der Bediener auf, zu untersuchen. Er drückt einfach ‚Neutest‘, bis es passt. Letztendlich kommt eine Platine durch, mit einer real fehlenden Widerstand. Der Bediener, der durch die Unzuverlässigkeit der Maschine konditioniert ist, nimmt an, dass es sich um einen weiteren Fehler handelt, erzwingt einen Neutest oder, schlimmer noch, besteht manuell auf die Freigabe der Platine. Diese schlechte Platine wird an den Kunden geliefert.

Hier besteht oft die Versuchung, die elektrische Prüfung vollständig zu umgehen und sich auf visuelle Inspektionssysteme – automatisierte optische Inspektion (AOI) oder Röntgenstrahlen – zu verlassen. ‚Wenn die Lötstelle gut aussieht‘, so die Logik, ‚muss die Verbindung gut sein.‘ Das ist ein gefährlicher Trugschluss. AOI überprüft das Vorhandensein eines Bauteils und die Form eines Lotfugen. Es kann nicht erkennen, ob ein Chip intern tot ist. Es kann nicht sagen, ob ein Widerstand 10k Ohm oder 1k Ohm ist. Es kann keine kalte Lötstelle erkennen, die auf der Oberfläche perfekt aussieht, aber darunter keinen elektrischen Kontakt hat. Man kann keine Elektronen fotografieren. Man muss sie messen.

Wenn die Sonde der König ist

Trotz der durch die Volumenproduktion verursachten Gewalt ist der fliegende Prüfgerät nicht veraltet. Er ist einfach missverstanden. Das Prüfgerät ist eigentlich der König in zwei bestimmten Domänen: dem Prototyp und der ‚unmöglichen‘ Platine.

Wenn Sie Revision A eines neuen Produkts entwickeln, ist garantiert, dass Sie das Design ändern. Der Kauf einer schwer zu werkzeugenden $15.000 -Testfeste für eine Platine, die in drei Wochen veraltet sein wird, ist fahrlässig. Hier ist das fliegende Prüfgerät perfekt. Sie laden die CAD-Daten, debuggen das Programm an einem Morgen und testen Ihre 50 Prototypen. Die Zykluszeit ist irrelevant, weil Sie nicht auf 5.000 Einheiten warten.

Der zweite gültige Anwendungsfall ist die ‚Super-Platine‘. Betrachten Sie ein Hochkomplexes Server-Motherboard oder einen medizinischen MRI-Controller. Diese Platinen könnten 5.000 Netze, 20 Schichten und Bauteile auf beiden Seiten so dicht haben, dass es buchstäblich keinen Platz gibt, um einen Testpunkt für einen Pogo-Pin zu setzen. Ein Nadelbett ist physisch unmöglich, weil die Nadeln nicht passen.

In diesen Fällen sind die Stückkosten oft astronomisch – $5.000 oder $10.000 pro Platine. Das Produktionsvolumen könnte fünf Einheiten pro Woche sein. Hier sind 40 Minuten Testzeit akzeptabel. Die Kosten für die Testzeit sind im Vergleich zum Wert der Platine ein Rundungsfehler, und das Volumen ist niedrig genug, dass der Tester nicht die Schwachstelle ist. Die Fähigkeit des fliegenden Prüfgeräts, winzige Vias und Bauteilfüße zu treffen, wird zur einzigen wirklichen Strategie.

Die Crossover-Strategie

Die Kunst der Teststrategie besteht darin, genau zu wissen, wann Sie Ihr fliegendes Prüfgerät aktivieren. Der Kreuzungspunkt ist selten eine harte Zahl, da er von der Komplexität der Platine und den spezifischen Arbeitskosten Ihres EMS-Anbieters abhängt. Für eine Standard-Consumer-Elektronik-PCBA beginnt die Gefahrenzone in der Regel bei etwa 500 Einheiten.

Wenn Sie 100 Einheiten herstellen, verwenden Sie das Prüfgerät. Wenn Sie 1.000 herstellen, müssen Sie die ROI-Berechnung durchführen. Vergleichen Sie die Kosten für die $15.000-Festinstallation mit dem ‚Aufpreis‘, den Ihr Vertragshersteller für die Prüfzeit berechnet. Oft stellt sich heraus, dass sich die Investition in die Fixture bis Einheit #700 amortisiert.

Aber die Berechnung sollte nicht nur finanziell sein; sie sollte auch betrieblich sinnvoll sein. Fragen Sie sich: Kann ich es mir leisten, dass meine gesamte Lieferkette durch die Geschwindigkeit eines einzelnen mechanischen Nadels gedrosselt wird? Wenn die Antwort nein ist, zahlen Sie die NRE. Bauen Sie die Fixture. Lassen Sie das fliegende Prüfgerät wieder tun, was es am besten kann: die Prototypen der Zukunft zu testen, anstatt die Produktion der Gegenwart aufzuhalten.