Es passiert normalerweise an einem Dienstagnachmittag, gerade wenn die Produktionslinie für einen Eilauftrag hochfährt. Die Pick-and-Place-Maschine—vielleicht eine Panasonic NPM oder eine Hochgeschwindigkeits-Juki—brummt vor sich hin, das Förderband bewegt sich, und die Dashboard-Metriken sind grün. Die theoretische Durchsatzrate scheint hoch. Die Maschine findet die globalen Fiduzials auf den Panel-Rails ohne ein einziges Fehlerprotokoll. Laut der Koordinatengeometrie in der Platzierungsdatei ist alles perfekt.

Dann kommen die Platinen aus dem Reflow-Ofen.

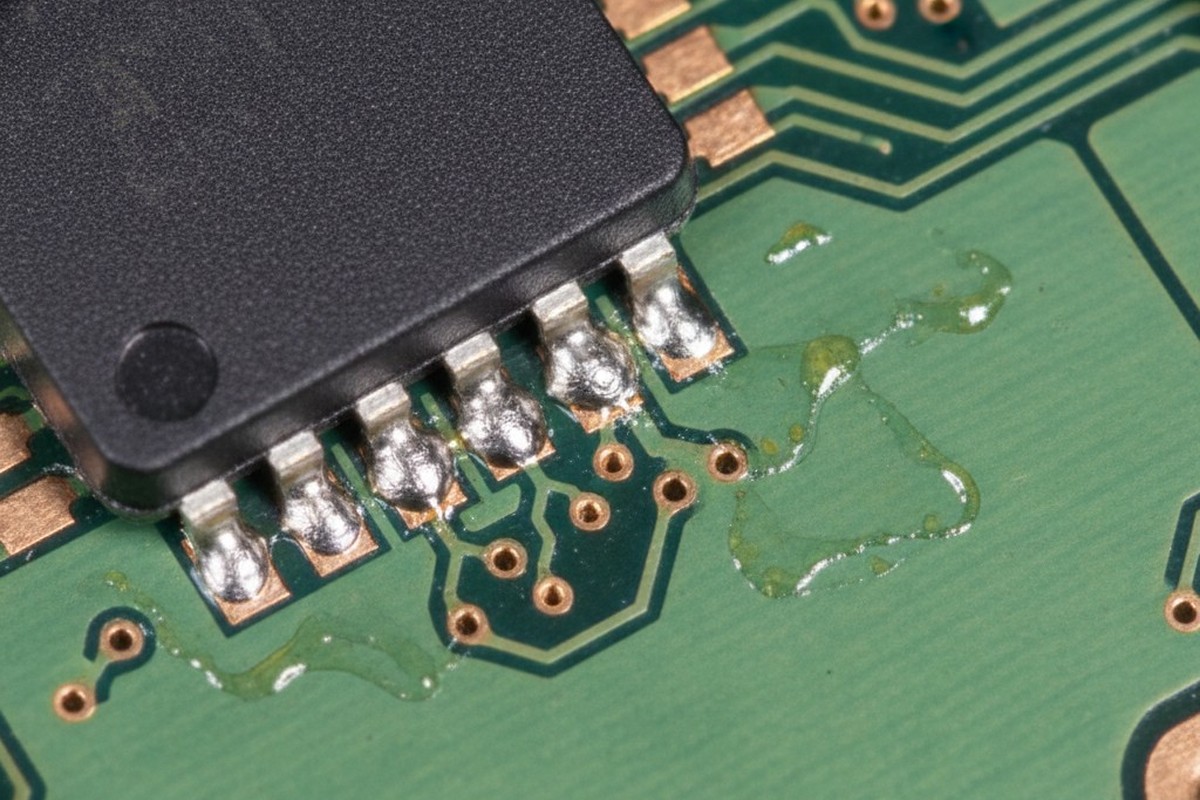

Du schaust unter das Mikroskop und siehst die Katastrophe. Jeder einzelne 0,4mm Pitch QFN ist um 0,15mm nach links verschoben. Die Pads sind überbrückt. Die 0201-Passiva sind tombstoned oder verschieben sich von ihren Landezonen. Du hältst ein Panel teuren Konfetti in den Händen.

Der Projektmanager möchte wissen, warum die Maschine versagt hat. Aber die Maschine hat nicht versagt. Sie hat genau das getan, was man ihr basierend auf den ihr gegebenen Referenzen gesagt hat. Das Versagen passierte vor Wochen, in einer CAD-Software-Suite, als ein Designer entschied, dass drei Fiduzials auf den Panel-Rails „gut genug“ für die gesamte Montage seien.

Die Geometrie der Lüge

Es gibt ein grundlegendes Missverständnis im PCB-Design, das das Board als starres, unveränderliches Raster behandelt. In der CAD-Umgebung ist der Abstand zwischen dem Ursprungspunkt (0,0) und einem Komponentenpad bei (250, 150) eine mathematische Absolute. Es ändert sich nie.

Auf dem Fabrikboden ist dieses Raster eine Lüge.

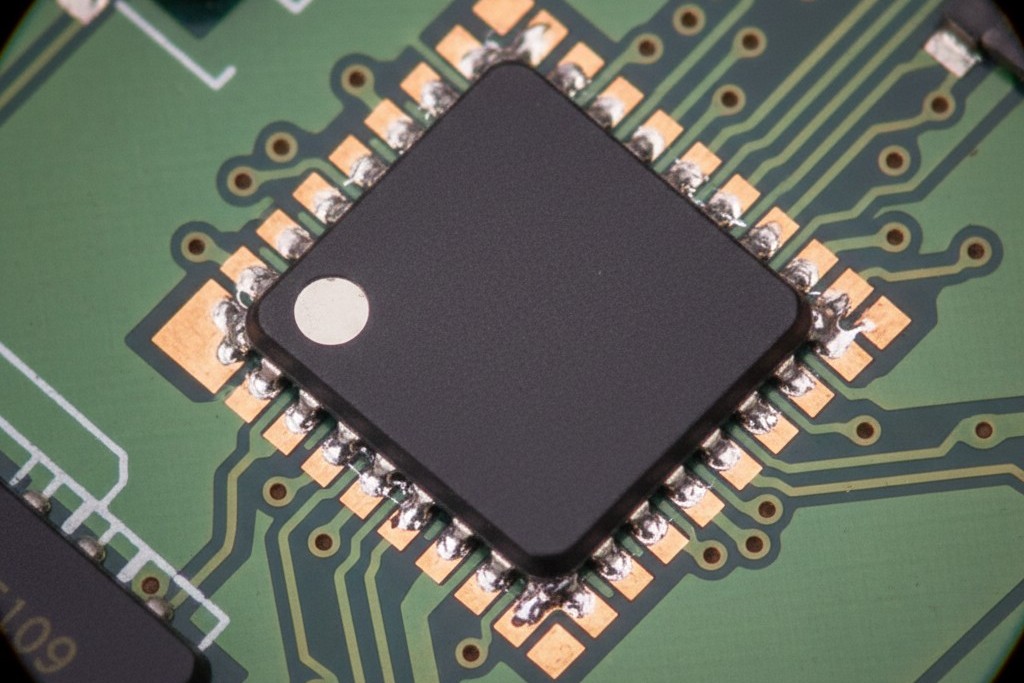

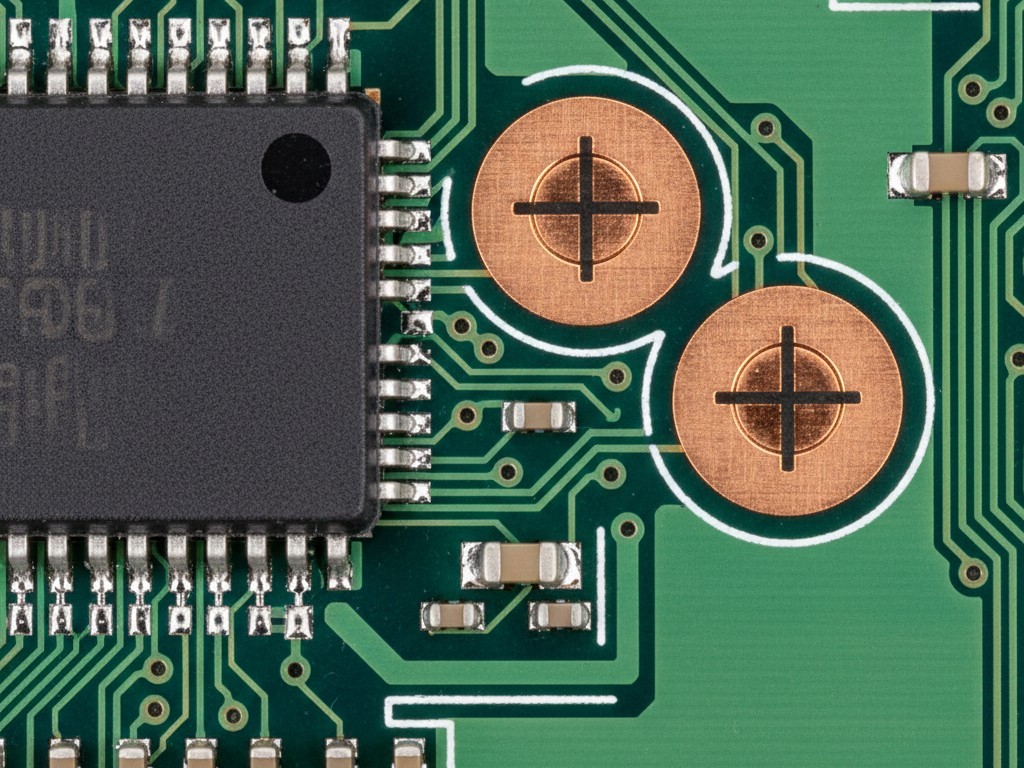

Wenn eine Maschine ein Panel spanne, sucht sie nach den globalen Fiduzials—diese Kupferkreise, die meist auf den Abfallrails oder den Platinen-Ecken sitzen. Es berechnet die Position der Platine anhand dieser Punkte. Wenn die Platine leicht rotiert ist—ein „Theta“-Fehler—entschädigt die Maschine mathematisch, indem sie ihr internes Koordinatensystem an die Platine anpasst.

Das Problem ist, dass Geometrie Fehler über die Entfernung nutzt. Ein Rotationsfehler von nur 0,05 Grad an der Schiene könnte eine vernachlässigbare Verschiebung für eine Komponente 10 mm entfernt verursachen. Aber für eine Komponente, die in der Mitte eines 300mm Panels sitzt, übersetzt sich dieser kleine Winkel Fehel in eine massive laterale Verschiebung. Die Maschine glaubt, dass sie das Teil an den perfekten Koordinierten platziert, aber weil der Referenzpunkt so weit entfernt ist, verstärkt der „Hebelarm“ der Fehler die Gefahr der Drift.

Du bittest eine Maschine, einen Nagel aus der anderen Raumecke anhand einer Karte zu durchstechen, die jemand auf eine Serviette gezeichnet hat. Es ist egal, ob die Broschüre der Maschine eine Genauigkeit von 30 Mikron verspricht. Diese Genauigkeit ist relativ zu dem Bezugspunkt, den sie sieht. Wenn der Bezug auf der Schiene liegt und das Ziel 150 mm entfernt ist, kämpfst du gegen Trigonometrie, und Trigonometrie gewinnt immer.

FR-4 ist ein lebendiger Schwamm

Der geometrische Hebel ist schon schlimm genug, aber er geht davon aus, dass die Platine selbst stabil ist. Das ist sie nicht. Wir neigen dazu, PCBs als Stahlplatten zu betrachten, aber sie sind Verbundstoffe aus gewebtem Glas und Epoxidharz. Sie sind eher mit einem steifen Stoff vergleichbar als mit bearbeitetem Metall.

FR-4 ist ein lebendiges, sich bewegendes Material. Es atmet mit der Temperatur. Wenn du eine beidseitige Baugruppe durch einen Reflow-Ofen für die erste Seite führst, durchläuft die Platine eine Reflow-Phase, bei der Temperaturen von über 240 °C erreicht werden. Das Material dehnt sich aus. Die Glasfasern halten Spannung. Das Harz härtet weiter aus. Wenn es abkühlt, kehrt es nicht zu seinen genauen ursprünglichen Maßen zurück. Es shrinkt, verzieht sich und wickelt sich auf.

Wenn du mit flexiblen Schaltungen oder Polyimidmaterialien arbeitest, ist diese Realität noch heftiger. Ein Flex-Panel kann sich nichtlinear ausdehnen, was bedeutet, dass eine Ecke um 0,1 mm expandieren könnte, während die Mitte um 0,3 mm wächst.

Aus Sicht der Maschine ist das ein Albtraum. Sie liest die Schienen-Fiducials, misst den Abstand zwischen ihnen und bemerkt, dass die Platine auf ihrer Länge um 0,5 mm geschrumpft ist. Hochwertige Maschinen von ASM oder Mycronic verfügen über "Schrumpfkompensations"-Algorithmen, die versuchen, diesen Fehler durch Skalierung der Platzierungskoordinaten auf der gesamten Platine auszugleichen.

Aber diese Skalierung setzt voraus, dass die Verzerrung linear ist – dass sich die Platine gleichmäßig wie ein Gummiband gedehnt hat. In Wirklichkeit verforming sich die Platine wie ein nasser Schwamm, der in der Sonne trocknet. Die lokale Verzerrung in der Nähe des feinen BGA in der Mitte könnte völlig anders sein als die Verzerrung in der Nähe der Randanschlüsse. Die Maschine, die nur die Schienen betrachtet, kann das nicht wissen. Sie wendet eine globale Korrektur auf ein lokales Problem an.

Deshalb sehen Sie auch Stencil-Ausrichtungsprobleme, die Placierungsfehler nachahmen. Wenn Ihr Stencil-Drucker sich an den gleichen Schienen-Fiducials ausrichtet, rät er auch, wo die Pads sind. Sie enden mit Lötpaste, die halb auf, halb neben das Pad gelegt wurde, und dem Bauteil, das halb auf, halb auf der Paste platziert ist. Das Ergebnis ist ein garantierter Reflow-Fehler.

Der lokale Fixpunkt

Es gibt nur einen Weg, die Physik der Verzerrung und die Geometrie des Hebels zu überwinden: Lokale Fiducials.

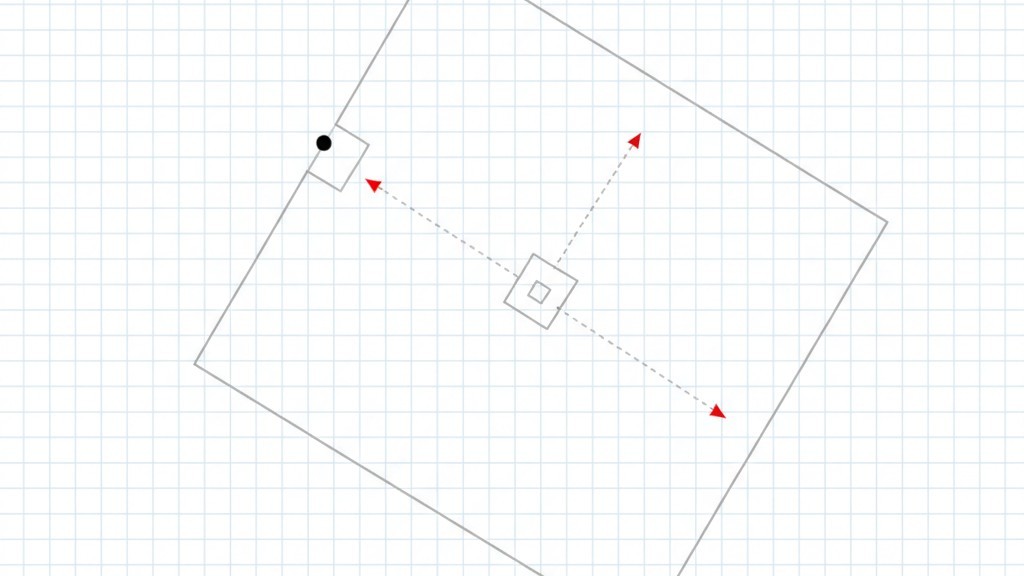

Ein lokales Fiducial ist eine Referenzmarke, die unmittelbar neben dem Feinstaubbauteil angebracht wird. Mit „angrenzend“ meinen wir innerhalb desselben funktionalen Blocks, oft im Abstand von 10-20 mm zum Ziel.

Wenn Sie die Maschine zwingen, lokale Fiducials zu verwenden, verändern Sie das Spiel. Die Maschine bewegt die Kamera zum Komponentenbereich, findet die lokalen Markierungen und setzt ihren Ursprungspunkt neu. Jetzt ist der "Hebelarm" eines Rotationsfehlers praktisch null. Es ist der Maschine egal, ob die Schiene 5 mm verschoben ist oder die Platine sich um 1 mm entlang ihrer Länge verformt hat. Es interessiert nur die Beziehung zwischen diesen lokalen Markierungen und den Pads direkt daneben.

Dies schafft ein "Wahrheitsfenster" um das Bauteil. Innerhalb dieses Fensters ist die relative Genauigkeit extrem hoch, weil die Referenz unmittelbar ist.

Designer wehren sich oft dagegen. Sie argumentieren, sie haben keinen Platz. Sie wollen das 1 mm x 1 mm große Feld für eine Spur oder ein Via einsparen. Aber man muss fragen: Was ist die Kosten dieses Raumes im Vergleich zu den Kosten für Nacharbeiten? Wenn du einen QFN mit 0,4 mm Pitch, eine BGA mit mehr als 400 Pins oder einen Hochdichte-Stecker platzierst, verhandelst du nicht mit einem Bediener; du kämpfst gegen die Mathematik.

Die Faustregel ist einfach: Wenn die Komponentenpitch 0,5 mm oder weniger beträgt, sind lokale Fiducials erforderlich. Wenn die Komponente eine BGA mit mehr als 400 Pins ist, sind lokale Fiducials erforderlich. Zwei Markierungen sind notwendig, um eine Rotation zu korrigieren – in der Regel diagonal über den Bauteilkörper platziert. Eine Markierung ist für die Rotation nutzlos; sie gibt nur Verschiebungen (X/Y) an.

Lieblingsabkürzungen von Designern (die nicht funktionieren)

Wenn sie erfahren, dass sie lokale Referenzen benötigen, versuchen clevere Konstrukteure oft, das System zu überlisten. Der häufigste Versuch ist das „Via als Fiduzial“. contribuir

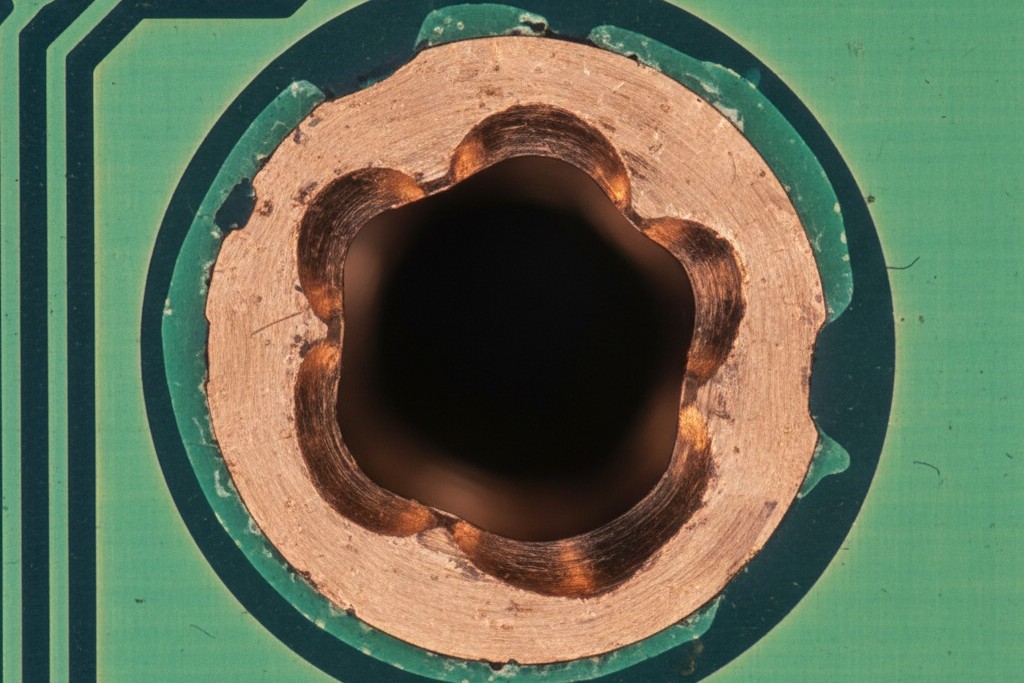

Sie werden auf ein Via in der Nähe des Bauteils zeigen und fragen: ‚Kannst du der Kamera nicht einfach sagen, dass sie auf dieses Loch schauen soll?‘

Nein.

Ein mechanischer Bohrer neigt dazu, abzuknicken. Die Toleranz bei der Position eines gebohrten Lochs liegt oft bei +/- 0,1 mm oder weniger, abhängig vom Bohrstapel der Fertigungsstätte. Außerdem kann die Plattierung um das Loch unregelmäßig sein. Ein maschinelles Bildverarbeitungssystem arbeitet mit Kontrast – speziell dem Kontrast zwischen dem glänzenden Kupfer/Gold/LOT/Sucher und dem dunklen Lotstopf. Ein Via ist ein unordentliches optisches Ziel. Es hat Tiefe, Schatten und unregelmäßige Kanten.

Die Verwendung eines Vias als Orientierungspunkt ist wie die Kalibrierung eines Scharfschützengewehrs anhand eines auf einem Ballon gemalten Ziels, das im Wind weht. Sie führen mehr Fehler in das System ein, als Sie entfernen.

Ähnlich sollten Sie sich nicht auf die Lotstopföffnungen der Pads selbst verlassen. Die Toleranz bei der Registrierung des Lotstopfs ist locker (etwa +/- 75 Mikrometer). Das Kupferpad ist das einzige, was elektrisch zählt, also muss die Markierung für die Ausrichtung in derselben Kupferschicht wie das Pad geätzt werden. Nur so kann garantiert werden, dass sie sich gemeinsam bewegen.

Die Quintessenz

Hier geht es nicht darum, wie man diese in Ihrer CAD-Software einrichtet – das ist eine Anleitung, die Sie anderswo finden können. Es geht um das Überleben Ihrer Produktionsserie.

Globale Fiduzials auf den Schienen bringen das Board in die Maschine. Sie sorgen für die grobe Ausrichtung, die erforderlich ist, um das Panel zu transportieren und die großen, verzeihenden Teile wie Elektrolytkondensatoren oder große Induktoren zu platzieren.

Aber lokale Fiduzials bringen das Teil auf die Pads. Sie sind der einzige Schutz gegen die Warping-, Twisting- und Stretching-Realität des Herstellungsprozesses. Das Weglassen, um Platz zu sparen, ist eine falsche Ökonomie. Sie sparen einen Millimeter FR-4, bezahlen aber mit Stunden von Technikerzeit, Röntgeninspektionskosten und dem „teuren Konfetti“ eines verschrotteten Panels.

Designen Sie für die Realität des Materials, nicht für die Perfektion des Rasters.