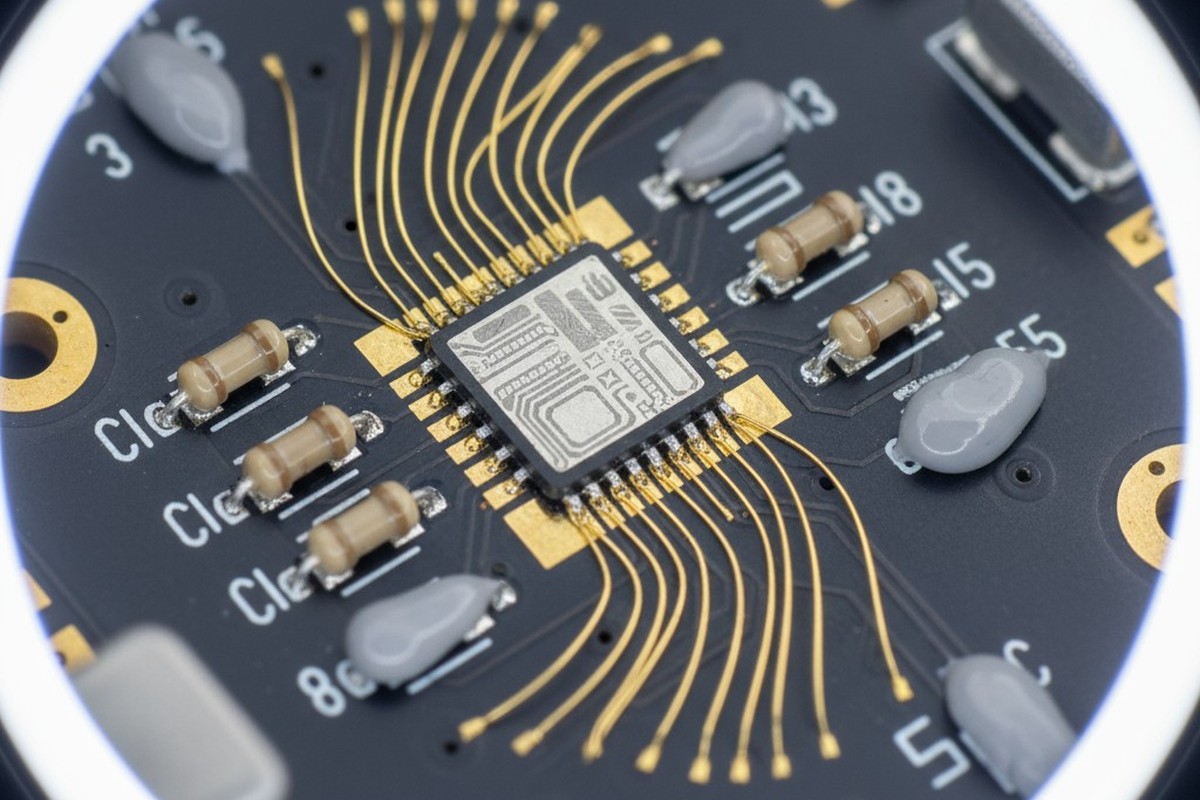

Designs, die Golddraht bonding mit Surface-Mount-Technologie kombinieren, befinden sich in einem unangenehmen Mittelfeld bei der PCB-Fertigung. Draht bonding erfordert eine reine, weiche Edelmetalloberfläche für zuverlässige thermosonische oder ultrasonic Verbindungen. Löten benötigt eine Oberfläche, die das Benetzen fördert und die Bildung intermetallischer Verbindungen mit blei-basierten Legierungen ermöglicht. Diese Anforderungen sind nicht komplementär. In den meisten Materialsystemen stehen sie grundsätzlich im Widerspruch zueinander.

Jahrelang haben Ingenieure dieses Nadelöhr mit Kompromissen durchquert: dickes Gold über Nickel für einige Pads, unterschiedliche Finishes für verschiedene Bereiche oder einfach die Akzeptanz mindern Performance in einem Prozess, um den anderen zu ermöglichen. Jede Umgehung führte zu zusätzlicher Komplexität, Kosten oder Zuverlässigkeitsrisiken. ENEPIG, oder Electroless Nickel Electroless Palladium Immersion Gold, eliminiert den Kompromiss, indem es beide Prozesse auf einem einzigen Oberflächenfinish erfüllt. Dies erreicht es durch einen spezifischen Materialstapel, der die besonderen Eigenschaften jeder Schicht nutzt.

Dies ist keine einfache Wahl. ENEPIG bringt eigene Herausforderungen mit sich, vor allem das Risiko eines «black pad» während der Galvanisierung und bleibende Fragen zur Nickelkorrosion. Bei Bester PCBA haben wir sowohl die Fehler gesehen, die durch schlechte Prozesskontrolle entstehen, als auch die außergewöhnliche Zuverlässigkeit, die durch richtiges Handhaben erreicht wird. Das Finish funktioniert, aber nur, wenn das Galvanisierungsverfahren und die Montagesparametern mit absoluter Präzision gesteuert werden. Dies gilt für ENEPIG bei Mischbaugruppen – wie es funktioniert und was notwendig ist, um seine Fehlermodi zu vermeiden.

Der Konflikt bei Oberflächenfinishs bei Mischtechnologie-Baugruppen

Draht bonding ist ein Prozess, bei dem eine metallurgische Verbindung zwischen einem dünnen Gold- oder Aluminiumschirm und einem Bonding-Pad durch Hitze, Druck und Ultraschallenergie hergestellt wird. Die Verbindung entsteht durch eine Kombination aus mechanischer Verformung und atomarer Interdiffusion an der Schnittstelle. Damit dies zuverlässig funktioniert, muss die Pad-Oberfläche chemisch rein, frei von Oxiden und weich genug sein, um sich unter Druck zu verformen, ohne zu reißen. Gold ist die ideale Oberfläche. Es oxidiert nicht, ist weich und duktil und ermöglicht eine konsistente Energieübertragung während des Ultraschallbondings. Der Prozess ist gut verstanden und essenziell für RF-Module, Leistungstransistoren und Hybrid-Baugruppen, bei denen das Die mit dem Substrat verbunden werden muss.

Löten basiert auf einem völlig anderen Prinzip. Eine Lötverbindung ist kein Klebeverbinden; es ist eine metallurgische Verbindung, die durch die Bildung intermetallischer Verbindungen an der Schnittstelle zwischen Lötmittel und Pad entsteht. Wenn geschmolzenes blei-basiertes Lötmittel auf ein Kupferpad trifft, diffundieren Zinn- und Kupferatome ineinander und bilden Schichten von Cu₆Sn₅ und Cu₃Sn Intermetallen. Diese Schichten sind die Verbindung. Die Benetzung – das Ausbreiten des geschmolzenen Lötmittels über das Pad – wird durch die Oberflächenenergie des Finishs und die Fähigkeit des Flussmittels, Oxide zu reduzieren, bestimmt. Eine lötbare Oberfläche muss eine schnelle Bildung intermetallischer Verbindungen ermöglichen, Oxidation bis zum Erreichen des Reflow-Ofens widerstehen und die Bildung spröder Phasen vermeiden, die die Verbindung beeinträchtigen würden.

Der Konflikt entsteht, weil Gold, obwohl es perfekt für Bonding geeignet ist, beim Löten bei einer Dicke von etwa 0,5 Mikrometern eine Belastung darstellt. Überschüssiges Gold löst sich während des Reflow-Prozesses in der Lötverbindung auf und kann eine spröde Gold-Zinn-intermetallische Verbindung, AuSn₄, bilden. Diese Verspröderung schwächt die Verbindung und lädt zu Rissbildung unter thermischer oder mechanischer Belastung ein. Im Gegensatz dazu sind Oberflächen, die für das Löten optimiert sind, wie Silber-Immersion, Zinn-Immersion oder organische Lötfähigkeitsmittel, zu hart, neigen zu Anlaufen oder sind chemisch zu instabil, um zuverlässiges Draht bonding zu unterstützen.

Ein Entwickler, der an einer Mischbaugruppe arbeitet, benötigt ein Finish, das den Golddraht mit geringem Widerstand und hoher Zugfestigkeit verbindet und gleichzeitig Lötpaste ermöglicht, robuste Verbindungen zu bilden. Standard-Einzellfinishs können beides nicht leisten. ENEPIG kann.

Wie ENEPIG inkompatible Anforderungen löst

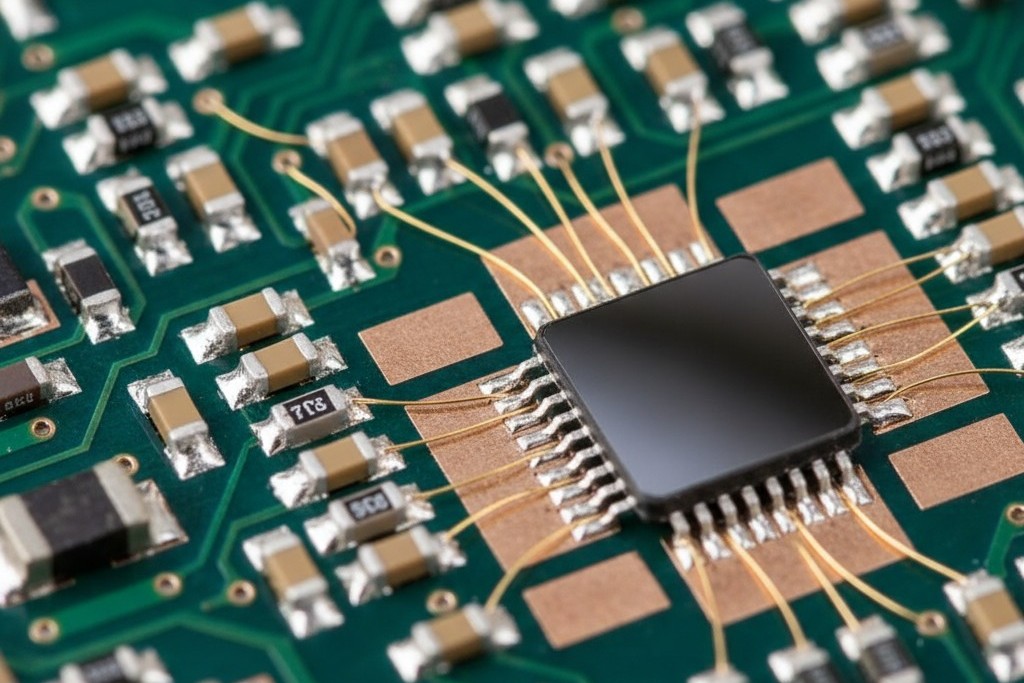

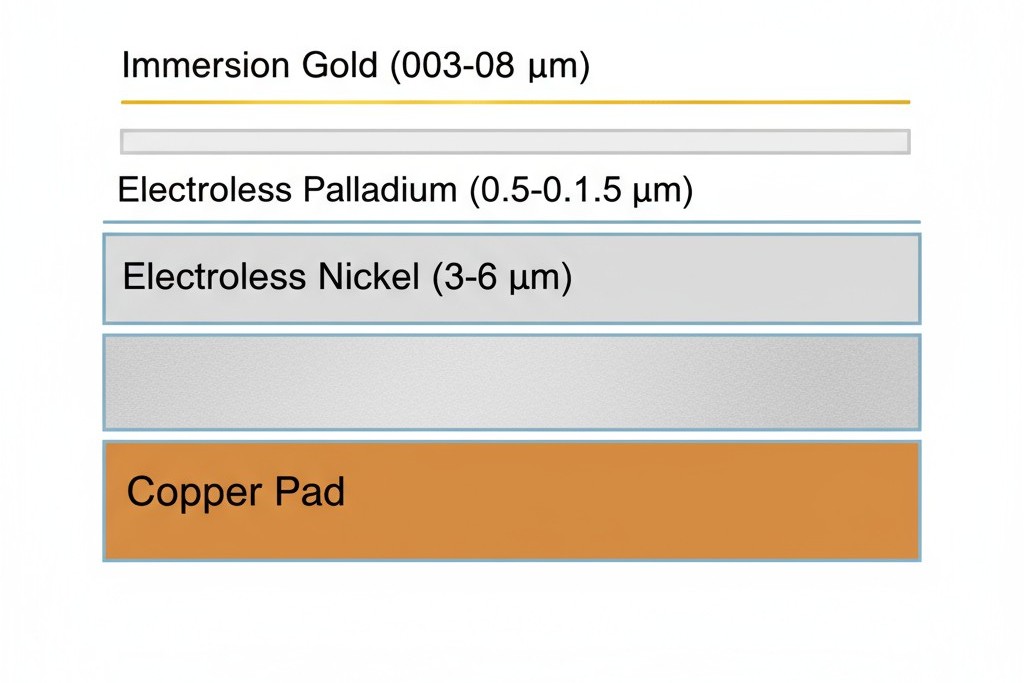

ENEPIG ist eine Mehrschicht-Oberflächenveredelung, die aus drei verschiedenen metallischen Schichten besteht, die nacheinander auf den Kupferpad aufgebracht werden: autokatalytischer Nickel, autokatalytisches Palladium und Tauchgold. Jede Schicht erfüllt eine spezifische Funktion, und die Leistung der Veredelung hängt davon ab, dass die Dicke und Zusammensetzung aller drei präzise kontrolliert werden.

Die Schichtstruktur und Materialeigenschaften

Die Basis bildet eine Schicht aus unedel Nickel, typischerweise 3 bis 6 Mikrometer dick, die als Diffusionsbarriere dient. Sie verhindert, dass Kupfer an die Oberfläche wandert und oxidiert. Dieses Nickel ist nicht rein; es ist eine Legierung mit 6 bis 9 Prozent Phosphor nach Gewicht, die durch eine autotaktische chemische Reduktion abgeschieden wird. Der Phosphorgehalt ist nicht verhandelbar. Zu wenig, und das Nickel wird anfällig für die korrosive Attacke, die Black Pad verursacht. Zu viel, und es wird spröde, was die mechanische Integrität der Lötverbindung beeinträchtigt.

Der Schlüssel zur dualen Funktionalität von ENEPIG ist eine dünne Schicht Palladium, meist 0,05 bis 0,15 Mikrometer. Obwohl sie dünn ist, ist ihre Rolle äußerst wichtig. Als edles Metall widersteht Palladium Oxidation und Anlaufen, bildet zuverlässige Pd₂Sn- und PdSn-Intermetalllagen mit bleihaltigen Loten für eine starke metallurgische Verbindung. Während des Reflow-Vorgangs löst sich diese Palladiumschicht in der Lötstelle auf und wird Teil der Intermetallstruktur. Entscheidend ist, dass sie auch den darunterliegenden Nickel vor Oxidation schützt, was die Oberfläche deutlich langlebiger macht als blankes Nickel oder Nickel-Gold-Systeme.

Die letzte Oberfläche ist eine ultra-dünne Goldschicht durch Tauchbad, typischerweise nur 0,03 bis 0,08 Mikrometer. Ihre Hauptaufgabe ist es, das Palladium während Lagerung und Handhabung vor Oxidation und Verunreinigung zu schützen. Diese Goldschicht ist dünn genug, um sich während des Reflows schnell und harmlos in der Lötverbindung aufzulösen, so dass die Verbindung hauptsächlich mit dem Palladium gebildet wird. Für das Drähtebonding sorgt dieses hauchdünne Gold jedoch für die reine, weiche Schnittstelle, die für die Ultraschallenergie erforderlich ist, um eine starke metallurgische Verbindung zwischen Draht und Pad zu schaffen.

Warum Palladium die doppelte Kompatibilität ermöglicht

Prädlert ist das Dreh- und Angelpunkt. Es löst die widersprüchlichen Anforderungen des Löten und des Drahtbondings.

Beim Löten wirkt sie als perfekt benetzbare Oberfläche. Sie oxidiert nicht leicht, daher kann der Flussmittel auf die Entfernung kleiner Verunreinigungen anstatt einer dicken Oxidschicht konzentrieren. Die Intermetallverbindungen, die sie mit Zinn bildet, sind stabil und mechanisch fest. Da die Palladiumschicht dünn ist und sich in der Verbindung auflöst, vermeidet sie die Sprödigkeit, die mit dickeren Goldschichten in anderen Oberflächen verbunden ist.

Beim Drähtebonding ist die Palladiumschicht im Wesentlichen transparent. Die Verbindung erfolgt auf der Tauchgoldoberfläche, und die Ultraschallenergie Durchquert das dünne Gold und Palladium ohne Beeinträchtigung. Das Palladium behindert die Verbindung nicht; tatsächlich kann seine relative Härte sogar die Zugfestigkeit verbessern, indem eine stabilere Unterschicht bereitgestellt wird. Das Ergebnis ist eine einzelne Oberfläche, bei der sowohl die Lötstelle als auch der Drahtbond ihre volle Leistung erreichen, ohne Kompromisse.

Warum scheitern übliche Alternativen beim Test auf Mischbauweise

Verstehen, warum ENEPIG notwendig ist, erfordert einen Blick darauf, warum gängigere Oberflächenbeschichtungen für diese anspruchsvollen Anwendungen unzureichend sind. Jede Alternative erfüllt eine der beiden Kernanforderungen nicht.

ENIG und das Bondability-Problem

Seit vielen Jahren ist Electroless Nickel Immersion Gold (ENIG) die Standardbeschichtung für Hochzuverlässigkeitsanwendungen. Es verwendet dieselbe unedel Nickelbarriere wie ENEPIG, ist jedoch mit einer dickeren Schicht aus Tauchgold bedeckt, häufig 0,05 bis 0,15 Mikrometer oder mehr. Während diese Oberfläche hervorragend für das Drahtbonding geeignet ist, verursacht sie ein ernsthaftes Problem beim Löten.

Die dickere Goldschicht löst sich während des Reflows in der Lötstelle auf. Wird die Goldkonzentration zu hoch, bildet sie spröde AuSn₄-Intermetallverbindungen. Diese festen Verbindungen neigen bei thermischer Zykling oder mechanischer Belastung zu Rissen, was zu einer Lötverbindung mit kürzerer Ermüdungslebensdauer und höherem Ausfallrisiko im Feld führt. Während einige Konstrukteure versuchen, die Golddicke bei ENIG so zu kontrollieren, dass sie unter die Versprödungsgrenze bleibt, führt dies zu Prozessvariabilität und Risiko. Darüber hinaus birgt ENIG das gleiche Black-Pad-Risiko wie ENEPIG, bietet jedoch keinen Vorteil beim Löten. Für eine gemischte Montage tauscht es einfach ein Problem gegen ein anderes.

Immersionssilber und Zinn: Nicht geeignet für Drahtbonding

Immersionssilber (ImAg) und immers Zinn (ImSn) sind gängige bleifreie Beschichtungen, die auf Lötprozesse optimiert sind. ImAg bietet gute Benetzbarkeit und bildet starke Cu-Sn-Intermetalle direkt an der Kupferoberfläche. ImSn ist eine kostengünstige Alternative, die ebenfalls zuverlässige Lötstellen bildet.

Keines ist für Drahtbonding geeignet. Silber tarnt in Anwesenheit von Schwefel, der in vielen Industrieumgebungen üblich ist, und diese Anlaufschicht verhindert den engen Kontakt zwischen Metall und Metall, der für eine Verbindung erforderlich ist. Immers Zinn ist härter als Gold und bildet eine native Oxidschicht, die den Bonding-Prozess stört. Schlimmer noch, Zinn neigt zur Bildung von Whiskern – dünnen, kristallinen Fäden, die wachsen und elektrische Kurzschlüsse verursachen können, was für Hochzuverlässigkeitsanwendungen nicht akzeptabel ist.

Organische Lotfortsetzungsbeschichtungen (OSP), die dünne Schichten organischer Flussmittel sind, bieten überhaupt keine Bonding-Fläche. Jede dieser Eindickungen der Einzelbeschichtung ist auf einen Prozess optimiert, geht jedoch zu Lasten des anderen. ENEPIG wurde entwickelt, um dieses Trade-off zu beseitigen.

Schwarze Pad: Risiko und Vermeidung

Das größte Risiko bei ENEPIG ist der Black Pad, ein Versagensmodus, bei dem eine schwache oder nicht vorhandene Haftung zwischen Nickel- und Goldschichten zum Lötstellenversagen führt. Der Name stammt vom schwarzen, verfärbten Erscheinungsbild der Nickeloberfläche, nachdem das Gold abgezogen wurde. Dies ist kein theoretisches Problem; es hat katastrophale Feldfehler verursacht und bleibt die primäre Herausforderung bei der Prozesskontrolle für jeden ENEPIG-Beschichter.

Der Mechanismus des Ausfalls

Black Pad tritt während des Eintauchgalvanisierungsprozesses auf. Dabei handelt es sich um einen galvanischen Austauschprozess: Die Nickelschicht der Platine wird in eine Goldsalzlösung eingetaucht, bei der Goldionen auf das Nickel abgelagert werden, während Nickelatome oxidieren und in die Lösung dissolvieren. Dieser Austausch ist normal.

Das Problem beginnt, wenn das Nickel übermäßig korrodiert. Wenn der Phosphorgehalt im Nickel hoch ist (über 10-1%) oder das Goldbad zu aggressiv ist, beispielsweise durch zu hohe Temperaturen, hohe Goldkonzentration oder niedrigen pH-Wert, kann das Nickel schneller korrodieren als das Gold. Dabei bleibt eine Schicht aus Nickeloxid oder -phosphid an der Schnittstelle zurück. Diese Schicht haftet schlecht. Beim Auftragen des Lötzinns benetzt es das Gold und Palladium, kann jedoch nicht mit dem korrodierten Nickel darunter binden. Die Verbindung erscheint akzeptabel, hat aber praktisch keine mechanische Festigkeit und kann bei minimaler Belastung versagen.

Nicht verhandelbare Prozesskontrollen

Die Vermeidung von Black Pads hängt von einer strengen Prozesskontrolle ab. Drei Variablen sind kritisch: der Phosphorgehalt im Nickel, die Chemie des Goldbads und die Qualität der Palladierschicht.

Zuerst muss der Phosphorgehalt im Nickel zwischen 6 und 9 Prozent gehalten werden. Unterhalb dieses Bereichs ist das Nickel weniger einheitlich; oberhalb wird das Nickel reaktiver und anfälliger im Goldbad. Galvanikbetriebe müssen kontinuierlich die Chemie ihres Nickelbades überwachen und kontrollieren, einschließlich der Konzentrationen von Nickelionen, Reduktionsmitteln und Stabilisatoren.

Zweitens muss das Eintauchgoldbad so betrieben werden, dass Nickelangriffe minimiert werden. Das bedeutet, den pH-Wert (4,5 bis 5,5) zu kontrollieren, die Goldionenkonzentration niedrig zu halten und die Badtemperatur unter 70°C zu halten. Moderne Goldbadformulierungen enthalten Korrosionsinhibitoren, die speziell zum Schutz des Nickels entwickelt wurden, und deren Einsatz ist unerlässlich.

Drittens muss die Palladierschicht dicht und gleichmäßig sein. Sie wirkt als Schutzbarriere, die die Exposition des Nickels gegenüber dem Goldbad reduziert. Wenn das Palladium porös oder unvollständig ist, kann das Goldbad eindringen und lokale Korrosion verursachen. Schließlich gilt: Da ENEPIG eine sehr dünne Goldschicht verwendet, ist die Eintauchzeit kurz, was die Gelegenheit für Nickelangriffe im Vergleich zu dickeren ENIG-Beschichtungen inhärent reduziert.

Diese Kontrollen sind nicht optional. Ein Galvanikbetrieb, der keinen konsistenten Kontrollnachweis über diese Variablen vorweisen kann, sollte keine ENEPIG-Platinen fertigen. Bei Bester PCBA verlangen wir Nachweise über die Prozessfähigkeit unserer Lieferanten, einschließlich Mikrosectionenanalyse und Haftungsprüfungsdaten. Black Pad ist vermeidbar, aber die Vermeidung erfordert Disziplin.

Nickelkorrosion: Ein handhabbares Problem

Eine zweite Sorge bei ENEPIG ist die potenzielle galvanische Korrosion im Betrieb zwischen Nickel- und Goldschichten. Da Gold deutlich edler ist als Nickel, deutet die Theorie darauf hin, dass bei Vorhandensein eines Elektrolyten das Nickel korrodieren könnte, wenn es exponiert ist. Dies hat einige zögern lassen, ENEPIG für raue Umgebungen zu verwenden.

Obwohl es nicht unbegründet ist, deuten Feldbeobachtungen darauf hin, dass diese Sorge bei gut hergestellten Baugruppen übertrieben wird. Die kritische Schutzschicht ist das Palladium. Es isoliert das Nickel vom direkten Kontakt mit dem Gold und mildert das galvanische Element. Während des Lötens löst sich das Palladium in der Lötstelle auf, und das Nickel bleibt unter einer stabilen intermetallischen Struktur versiegelt, unzugänglich für die Umwelt.

Langzeitzuverlässigkeitsstudien von ENEPIG in Automobil-, Telekommunikations- und Industrieanwendungen zeigen Ausfallraten, die mit anderen Hochleistungsbeschichtungen vergleichbar oder besser sind. Ausfälle, die auf Nickelkorrosion zurückzuführen sind, sind selten und werden fast immer auf Konstruktionsfehler zurückgeführt — wie exponiertes Nickel an den Platinenkanten aufgrund schlechter Lotstopplackabdeckung oder Kontamination durch Flussmittelreste — und nicht auf die Beschichtung selbst.

Standard-Designpraktiken können dieses bereits geringe Risiko weiter verringern. Konformalbeschichtung bildet eine Feuchtigkeitsbarriere, und das richtige Design des Lotstopplackes stellt sicher, dass Nickel nicht exponiert wird. Wenn die Prozesskontrollen eingehalten werden und grundlegende Designregeln befolgt werden, bietet ENEPIG eine robuste, langfristige Zuverlässigkeit.

Zuverlässiges Löten mit ENEPIG sichern

Obwohl für die doppelte Kompatibilität ausgelegt, hängt die Lötleistung von ENEPIG weiterhin von einem gut kontrollierten Montageprozess ab. Die Beschichtung ist nachsichtig, aber Optimierung sorgt für konsistente, hochrentable Ergebnisse.

Lötkrepp und Flusschemie

ENEPIG ist kompatibel mit standardmäßigen Zinn-Silber-Kupfer (SAC) bleifreien Lotelegierungen wie SAC305. Die resultierenden intermetallischen Phasen, hauptsächlich Pd₂Sn und PdSn, sind stabil und bieten ausgezeichnete mechanische Stärke sowie thermische Zykluseigenschaften.

Da ENEPIG-Oberflächen äußerst widerstandsfähig gegen Oxidation sind, ist kein aggressiver Flussmittel erforderlich. Ein no-clean Flussmittel mit mittlerer Aktivität (ROL1 oder ähnliches) ist im Allgemeinen ausreichend. Aggressivere Flussmittel können verwendet werden, benötigen jedoch möglicherweise eine Nachreinigungsphase nach dem Reflow, um korrosive Rückstände zu entfernen.

Reflow-Profil und Haltbarkeit

Standard bleifreie Reflow-Profile funktionieren gut mit ENEPIG, mit Spitzen-Temperaturen von 240-250°C und einer Zeit über dem Schmelzpunkt von 60-90 Sekunden. Während des Reflow lösen sich die dünnen Gold- und Palladiumschichten vollständig in das Lötmaterial auf, und die Verbindung bildet sich hauptsächlich an der Nickel-Oberfläche. Da die gesamte Golddicke so gering ist, wird das Risiko der Goldbrüchigkeit, das ENIG plagt, ausgeschlossen.

Die Haltbarkeit von ENEPIG-beschichteten Leiterplatten ist ausgezeichnet. Die Gold- und Palladiumschichten schützen die darunterliegende Nickeloberfläche vor Oxidation, was die Lagerung von 12 Monaten oder mehr unter kontrollierten Bedingungen ohne Beeinträchtigung der Lötbarkeit ermöglicht. Dies ist ein bedeutender Vorteil gegenüber Immersionssilber oder -zinn, die anfälliger für Anlaufen sind.

Für Designs, die sowohl Drahtbonding als auch SMT-Löten erfordern, ist ENEPIG nicht nur eine praktikable Option. Es ist die einzige gängige Oberflächenausführung, die in beiden Prozessen volle Leistung erbringt, ohne Kompromisse eingehen zu müssen.